Q690MPa級高強鋼焊接方法與工藝要點分析

蔡嘯濤

摘 要:隨著焊接結構輕量化和高強化的發展趨勢,Q690MPa級低合金高強鋼在各類制造業中得到了廣泛的應用。本文針對Q690MPa級高強鋼在焊接過程中存在的問題,分析了該鋼種的焊接性,總結了常見的焊接方法及焊接材料選擇與應用,探討了焊接熱輸入、預熱與焊后熱處理等工藝條件對焊縫及熱影響區組織與性能的影響,為焊接施工中制定正確的焊接工藝提供了參考。

關鍵詞:Q690 焊接 方法 工藝

中圖分類號:TG457 文獻標識碼:A 文章編號:1674-098X(2018)01(c)-0112-02

Q690MPa級高強鋼廣泛應用于海洋裝備、工程機械、橋梁結構等領域,通過控軋控冷、調質處理及組織強韌化,該類鋼種可獲得很高的綜合力學性能。目前常規使用的Q690MPa級鋼主要包括TMCP低碳貝氏體鋼及低碳調質鋼(QT),兩者均采用低碳成分設計以改善焊接性,但仍然存在淬硬傾向與冷裂紋傾向大、焊接熱影響區(HAZ)性能下降等問題。不同的焊接方法及工藝,決定了不同的焊接熱循環條件,最終決定了焊縫及熱影響區的組織與性能,因此,探討和分析該類鋼種的焊接方法與工藝對提高焊接接頭性能具有重要意義。

1 焊接性分析

1.1 冷裂紋

冷裂紋是Q690MPa級高強鋼焊接接頭中較為常見且危害性較大的缺陷。冷裂紋一般是在在馬氏體轉變溫度Ms附近,由擴散氫、拘束應力及淬硬組織的共同作用而產生,主要出現在焊接熱影響區粗晶區等韌性降低的缺口區域,個別情況下也出現在焊縫金屬上,一般為穿晶、沿晶斷裂或混合型斷裂[1]。

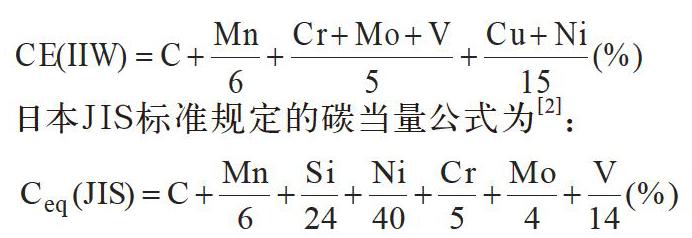

一般以碳當量(CE,Ceq)作為鋼材淬硬傾向和冷裂傾向的判據,國際焊接學會(IIW)推薦的公式為[2]:

日本JIS標準規定的碳當量公式為[2]:

碳當量的數值越大,被焊鋼材的淬硬傾向越大,焊接區域越容易出現冷裂紋。使用國際焊接學會推薦的碳當量公式時,對于板厚小于20mm的鋼材,一般認為碳當量小于0.4%時,淬硬傾向不大,焊接性較好;當碳當量在0.4%~0.6%時,尤其是當碳當量大于0.5%時,鋼材已具有較大的淬硬傾向,焊接性變差,此時焊前需預熱才能防止冷裂紋,隨著厚度增大預熱溫度須相應提高[3]。從合金成分的角度考慮,Q690MPa級高強鋼中的低碳調質鋼合金元素含量較高,具有一定的冷裂傾向;TMCP低碳貝氏體鋼由于低合金成分設計,冷裂傾向相對較低。

1.2 熱影響區的脆化及軟化

Q690MPa級高強鋼的熱影響區組織及性能不均勻,在焊接熱循環作用下,容易出現脆化(塑韌性下降)及軟化現象。其中,脆化現象的產生主要是由于奧氏體晶粒粗化、上貝氏體和M-A組元的形成。

2 焊接方法與材料

Q690MPa級高強鋼目前常用的焊接方法包括焊條電弧焊(SMAW)、熔化極氣體保護焊(GMAW)、鎢極氬弧焊(GTAW)及埋弧焊(SAW)等。為保證焊接接頭的強度、塑韌性及抗裂性,焊接材料選用一般采用等強匹配原則。選用P、S、O、N、H等雜質含量低的焊接材料,有利于降低冷裂紋傾向,提高焊縫及熱影響區的韌性。

2.1 焊條電弧焊

焊條電弧焊施工靈活,熱輸入量較低,熱影響區寬度較小,因此具有較小的晶粒度及較好的塑韌性。缺點是受焊工技能影響較大、生產效率較低、生產成本較高。特別是對于不進行焊后熱處理的中厚板現場焊接,由于焊接周期長、冷卻速度過大,為降低淬硬及冷裂傾向,必須通過預熱及保溫處理保持一定的層間溫度(一般不高于200℃),進一步增加了施工成本和難度。

2.2 氣體保護焊

熔化極氣體保護焊(GMAW)相比焊條電弧焊,提高了一定的生產效率,同時由于熱輸入量不高,熱影響區的脆化和軟化程度不大,使用多層多道焊時,焊接接頭具有良好的綜合力學性能。焊接材料選用方面,按照AWS 5.28《氣體保護電弧焊用低合金鋼焊絲規范》,應選用ER110S類別的實心焊絲,同時搭配80%Ar+20%CO2混合氣進行焊接;按照AWS 5.36《氣體保護電弧焊用低合金鋼藥芯焊絲規范》,應選用E111T1類別的低氫藥芯焊絲,同時搭配99.9%純度的CO2保護氣進行焊接。

鎢極氬弧焊(GTAW)由于熱量集中、熱輸入小的特點,焊接接頭的力學性能優異,但由于其較低的生產效率,一般僅用于根部焊道打底及薄板焊接,焊接材料選用ER110S類別的實心焊絲。

2.3 埋弧焊

埋弧焊的自動化程度高,焊接質量穩定,生產效率較高。缺點是由于埋弧焊的熱輸入較大,相應的冷卻速度較慢,雖然從防止冷裂紋的角度是有利的,但是過高的熱輸入不僅使得熱影響區晶粒粗化,同時會促使上貝氏體及M-A組元的形成,嚴重影響焊縫熱影響區的塑韌性,特別是低溫沖擊韌性。同時,過高的熱輸入將導致軟化區寬度增大,造成熱影響區軟化的危害。因此,使用埋弧焊方法焊接時應嚴格控制焊接熱輸入,降低焊接熱影響區的強度和韌性的下降的風險。埋弧焊的焊接材料根據AWS A5.23《埋弧焊用低合金鋼焊絲和焊劑規范》,應選用F11A8/P8類別的低氫焊絲與焊劑組合。

3 焊接工藝特點

Q690MPa級高強鋼由于具有高強度、高韌性的特點,通常用于較為重要的焊接構件,對焊縫及熱影響區的強度及韌性要求較高,同時要求具備較好的抗冷裂性。焊接工藝對焊接接頭的組織與性能的影響很大,其中較為重要的工藝因素是焊接熱輸入、預熱及焊后熱處理。

3.1 焊接熱輸入

在焊接熱源的作用下,靠近熔合區的母材被加熱到較高的溫度,組織發生明顯的變化,在加熱過程中,基體組織轉變為奧氏體,原始析出物溶解或粗化,在冷卻過程中,奧氏體組織轉變為馬氏體、鐵素體、貝氏體以及可能產生的新的析出物。熱輸入較小時,焊縫區主要形成低碳馬氏體和少量貝氏體,韌性較高,但由于冷卻速度較大,熱影響區淬硬性明顯增強,導致冷裂紋傾向上升,因此需要預熱或緩冷;隨著熱輸入的提高,冷卻速度降低,峰值溫度升高,從而導致奧氏體晶粒粗化,焊縫區韌性下降,同時熱影響區開始形成上貝氏體(Bu)甚至M-A組元,導致脆化,但由于該類鋼種碳含量較低,馬氏體開始轉變溫度(Ms)較高,形成的馬氏體具有一定的自回火效應,一定程度上有利于防止冷裂紋的產生。

3.2 預熱及焊后熱處理

當母材厚度低于10mm,拘束度不大情況下,采用低氫焊材焊接,可以不進行預熱。當焊接熱輸入較小或冷卻速度過大時,需要預熱及緩冷,主要目的是通過降低馬氏體轉變時的冷卻速度,利用馬氏體自回火作用防止冷裂紋,但是預熱溫度不宜過高,否則對焊接熱影響區會有不利的影響(產生Bu,M-A組元等),反而使韌性降低。焊后熱處理主要用于改善焊后力學性能,降低焊接接頭殘余應力,消除擴散氫等,對于低碳調質鋼,焊后熱處理溫度不得高于調質處理的回火溫度。

4 結論

(1)Q690MPa級高強鋼的常用焊接方法包括焊條電弧焊、氣體保護焊、埋弧焊等,應根據板厚、施工條件、應用需求選擇合適的焊接方法,按照等強匹配原則,選用低氫焊材以降低冷裂紋傾向。

(2)Q690MPa級高強鋼焊接過程中,如工藝因素不當,會造成較大的淬硬、冷裂傾向以及熱影響區性能的下降,因此應嚴格控制焊接熱輸入,采取預熱、緩冷及焊后熱處理等工藝措施,從而保證焊接接頭的綜合力學性能。

參考文獻

[1] 許廷強,董立新,王長衛.焊接冷裂紋成因及預防研究[J].內江科技,2005(1):80.

[2] 曹良裕,魏戰江.鋼的碳當量公式及其在焊接中的而應用[J].材料開發與應用,1999,14(1):39-43.

[3] 李亞江,栗卓新,陳芙蓉,等.焊接冶金學:材料焊接性[M].北京:機械工業出版社,2016.