某鐵路軸承外圈輾擴模具的優化設計與應用

劉高杰,賈松陽,王超,王戰冶,潘隆

(1.洛陽LYC軸承有限公司,河南 洛陽 471039; 2.航空精密軸承國家重點實驗室,河南 洛陽 471039)

軸承是鐵路車輛的關鍵零部件,在鐵路運輸中起著重要作用,是車輛安全穩定運行的基本保障[1],因此要嚴格要求和控制鐵路軸承的制造工藝。

成形輾擴加工是某型鐵路軸承外圈鍛造階段的重要一環,使外圈形成對稱錐形雙滾道并帶有一定尺寸余量。輾擴時的金屬流動可改善材料的切削性能,提高外圈機械加工性能,使后工序切削刀具磨損減小[2]。輾擴工藝優點多,但在應用中仍存在一些問題需要解決,如工件的裂紋、外圈端面凹心、毛刺等表面及內部缺陷。其中,外圈在輾擴過程中產生的毛刺會被折疊壓入鍛件內部,在后續車加工和磨加工中難以發現,并且折疊位置細小不定,磁粉探傷極易漏檢,容易導致廢品率高。

輾擴加工中外圈端面毛刺的產生主要是由于工裝設計不合理,使工件和模具配合不當,輾擴中輾壓輥擺動大造成的[3],因此,合理設計模具是減少輾擴外圈端面毛刺的有效手段。鐵路輪軸軸承輾擴后外圈形成錐形滾道輪廓,其輾擴模具和一般圓筒形輾擴模具不同,需要對輾擴模具進行分析、優化。

1 原外圈輾擴工藝模具

1.1 原模具結構

原輾擴模具結構如圖1所示,包括輾壓輥和輾壓輪兩部分。

圖1 原輾擴模具結構示意圖Fig.1 Structure diagram of original rolling mould

成品軸承外圈接觸角為10°,根據外圈鍛件留量公差和實際生產需要,輾壓輥的兩圓錐面為對稱結構且與其軸線夾角α為10°11′(圖1)。輾擴過程中,一端螺紋孔與機床剛性連接,另一端依靠塔頭支承。

輾壓輪主體由3部分組成,通過螺栓緊固連接。輾壓輥和輾壓輪嵌入式接觸,輾壓輪的一邊嵌入輾壓輥凹槽內(圖1圓圈所示)。輾壓輪左右凸出擋邊約束工件金屬流動,也就是該位置容易形成套圈端面毛刺折疊缺陷。

1.2 存在問題

1)輾壓輥前支承剛性不足,受壓后末端出現一定翹曲,導致設計的對稱結構在實際應用中變成了非對稱輾擴,使外圈兩端金屬流動不均,輾擴過程中出現“搖擺”現象。

2)輾壓輥與輾壓輪嵌入式接觸部分是典型的軸系設計缺陷,會使輾壓輥在該處出現應力集中,加劇輾壓輥的變形。

3)嵌入式接觸部分對外圈的擠壓過程中,若接觸部分出現間隙,金屬流動進入間隙,再擠壓極易形成毛刺折疊,輾擴過程會使折疊留在端面深層。

4)輾壓輪結構的配合間隙較多,輾擴過程壓力較大可能導致模具不穩定。

2 輾擴模具優化

根據對原輾擴模具的分析,從增加輾壓輥強度和調整輾壓輥與輾壓輪的接觸方式兩方面對模具進行優化,以解決模具應力集中和配合不合理的問題。

2.1 輾壓輥結構優化

輾壓輥優化前、后結構如圖2所示,圖中標注尺寸位置為主要的變動位置。取消了凹槽部分,使該部分直徑與圓錐面最大直徑相等,使輾壓輥與輾壓輪的接觸不再是嵌入式,消除原來該部分的應力集中;兩圓錐面最大直徑由77 mm增加到90 mm,中間平面部分直徑由57 mm增加到67 mm,提高輾壓輥的剛性;根據留量的不同以及長期工藝試驗摸索,確定輾壓輥與工件接觸面為非對稱結構,其中一邊取8°53′左右時較為合適。

圖2 優化前、后輾壓輥結構示意圖Fig.2 Structure diagram of rolling roller before and after optimization

2.2 輾壓輪結構優化

輾壓輪優化前、后結構如圖3所示。優化后減少了配合間隙的數量,增強了剛度;由原來兩擋邊相同角度(2°)斜口,更改為一端1°,一端3°,以配合不對稱輾壓輥;為了避免外圈端面因接口處縫隙而產生毛刺,且便于后期修磨,將輾壓輪兩部分配合面調整至滾道。

圖3 優化前、后輾壓輪結構示意圖Fig.3 Structure diagram of rolling wheel before and after optimization

2.3 模具優化對鍛件的影響

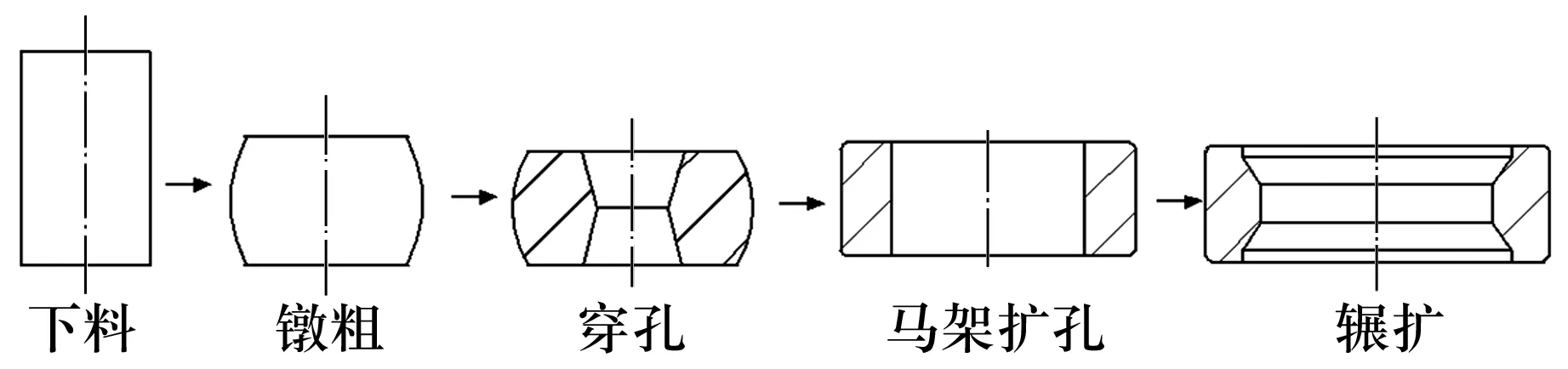

外圈鍛件輾擴成形的工藝流程為:下料→鐓粗→穿孔→馬架擴孔→輾擴,如圖4所示。

圖4 輾擴工藝流程示意圖Fig.4 Process flow diagram of rolling

穿孔工序中,料芯直徑約為80 mm。模具改進前,輾壓輥直徑為77 mm,為便于安裝工件,其馬架擴孔內徑一般比輾壓輥直徑大10 mm左右,馬架擴孔后內徑為90 mm;模具改進后由于輾壓輥直徑調整至90 mm,其馬架擴孔后內徑也適當調整至100 mm,輾擴后內徑尺寸為210 mm。輾擴比由2.3降至2.1(按輾擴后內徑與輾擴前內徑的比值近似計算),雖然輾擴比有所降低,但仍在合適范圍內。輾擴比過大時,輾擴時間較長,易產生軸向毛刺;輾擴比過小時,鍛件組織粗大,壁厚差、平行差等幾何精度不易保證。經試制加工,改進后鍛件幾何精度及組織均滿足產品要求。

3 應用效果

采用優化后的輾擴模具,鐵路軸承外圈端面毛刺折疊現象大大減少,廢品率由原來的4.39‰降低到1.28‰。改進后的模具取得了較好的效果,減少了廢品損失和下工序生產隱患,有利于提高軸承的使用壽命。