水熱法協同處置不同垃圾焚燒爐飛灰及其機理

阮 煜,宗 達,陳志良,張漢威,黃群星*,陸勝勇,池 涌,嚴建華 (.浙江大學能源清潔利用國家重點實驗室,浙江 杭州 3007;.光大綠色環保研究所,江蘇 南京 00)

垃圾焚燒能大幅度減容,無害化程度高,可利用廢熱,符合垃圾處理的“三化”(減量化、無害化、資源化)原則.因此,焚燒技術成為我國垃圾處理技術的主要研究和發展方向[1-3].垃圾焚燒過程會產生飛灰,根據2016年3月30日由環保部會議修訂通過《國家危險廢物名錄》,生活垃圾焚燒飛灰被列為危險廢物,垃圾焚燒飛灰中富含易浸出的重金屬以及較多的二噁英、多氯聯苯(PCBs)和多環芳烴(PAHs)等有機污染物[4-6],在填埋之前需對其進行處理,防止對環境的二次污染.飛灰的產生量約占焚燒總重的 3%~5%[7],而流化床焚燒技術產生的飛灰產生量較多,高達 10%~20%[8],如此大量的生活垃圾焚燒飛灰如不妥善的處理將是一個潛在的安全隱患[9-10].

水熱法有利于快速生成晶格缺陷少的晶體,粉煤灰中的Al、Si源在堿激發劑條件下能夠水熱合成硅鋁酸鹽礦物[11-14].水熱法用于垃圾飛灰的固化與穩定同樣有很大的潛力,可將重金屬穩定于礦物中而不易浸出,對環境負擔小[15-16].生活垃圾焚燒飛灰合成沸石最早是由臺灣國立中山大學的Yang等[17]率先加入氫氧化鈉溶液作為礦化劑合成了鈉菱沸石、斜方鈣沸石.中國科學院生態環境研究中心的Fan等[18]采用先熔融再水熱的方法,合成了X型沸石和羥基方鈉石,陽離子交換能力、比表面積和孔隙體積高于煤灰合成的沸石.

之前的研究中飛灰水熱反應都需要外加堿性物質作為激發劑,且尚未對爐排爐和流化床這兩種不同生活垃圾焚燒爐型的飛灰進行過協同處理,對于水熱合成過程的機理分析以及雪硅鈣石的重金屬吸附機理解釋并不明確,本文通過混合兩種不同垃圾焚燒爐的飛灰,在不外加堿激發劑的情況下直接水熱合成硅鋁酸鹽,降低飛灰中重金屬的浸出毒性.根據飛灰水熱產物的晶體類型和表面形貌,分析了結晶機理,并借助雪硅鈣石的晶體結構解釋了其重金屬吸附機理,開展了飛灰穩定重金屬的基礎性研究.

1 材料與方法

1.1 飛灰的采集

實驗中所用到的生活垃圾焚燒飛灰,一部分來自杭州蕭山錦江綠色能源有限公司(記為 F),該公司采用流化床焚燒技術,日處理量 1300t,一部分來自光大環保能源寧波有限公司(記為 G),該公司采用爐排爐技術,日處理量 1000t.飛灰均取自煙氣處理系統的袋式除塵器.所用的飛灰在反應之前均置于 105℃的烘箱中烘干處理24h.

1.2 水熱反應

將上述流化床飛灰和爐排爐飛灰共 20g,分別按照質量比 7:3、6:4、5:5、4:6、3:7混合均勻,依次命名為F7G3、F6G4、F5G5、F4G6、F3G7,按照固液比1:10加入去離子水,置于容積為250mL帶攪拌的高溫高壓反應釜中,在200 ℃、150r/min轉速下攪拌反應24h.反應結束后,用真空抽濾裝置過濾反應后的飛灰,收集抽濾過程的溶液置于冰箱 5℃下冷藏待測,固體在105℃的烘箱中干燥24h待測.

1.3 重金屬浸出毒性

飛灰及其水熱產物重金屬毒性浸出實驗按照國家標準《固體廢物浸出毒性浸出方法 醋酸緩沖溶液法》(HJ/T 300-2007)[19]進行,模擬生活垃圾焚燒飛灰在填埋場的滲濾特性,浸出毒性標準參照《生活垃圾填埋場污染控制標準》(GB16889-2008)[20].

1.4 飛灰重金屬含量

取 0.1g飛灰,加入氫氟酸(滬試,優級純)、硝酸(滬試,優級純)、過氧化氫(滬試,分析純)各 2mL,放入微波消解儀(WX-8000,上海屹堯科技發展有限公司),在200℃下保溫 2h,飛灰完全溶解在消解液中,將消解液用稀硝酸溶液稀釋定容至 10mL容量瓶中待測.飛灰重金屬含量計算公式如下:

式中: H為飛灰重金屬含量,單位為mg/kg;c為消解液稀釋定容至 10mL溶液的重金屬離子濃度,單位為mg/kg.

1.5 分析測試

采用 X射線粉末衍射儀(X-pert Powder,荷蘭PANalytical B.V.公司)測定粉末的衍射圖譜,測量后的數據直接用OriginPro 2017作圖,借助MDI jade 6軟件分析原始飛灰以及反應產物中的主要晶體;X 射線熒光光譜分析儀(ARL ADVANT’X IntelliPowerTM 4200,美國Thermo公司)分析飛灰化學元素組成;場發射掃描電鏡(SIRION-100,美國FEI公司)觀測固體表面形貌結構;電感耦合等離子體發射光譜儀(iCAP6300,美國 Thermo公司)分析溶液中重金屬離子濃度.

2 結果與討論

2.1 飛灰的理化特性分析

飛灰的理化特性主要包括元素組成、晶體組成、表面形貌、重金屬含量和重金屬浸出特性.

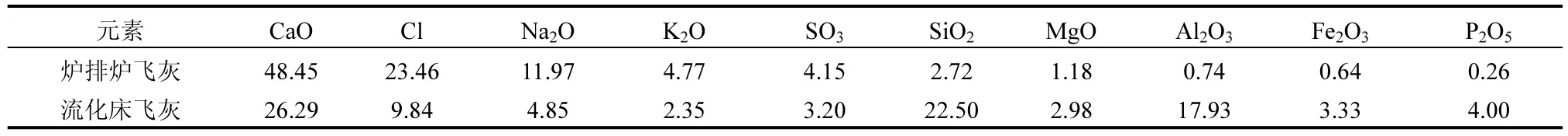

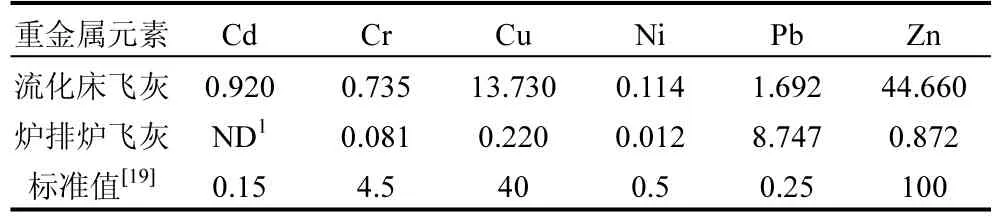

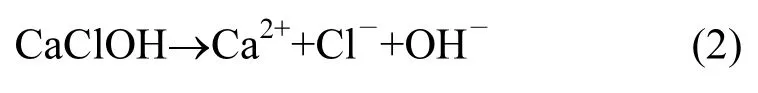

X射線熒光光譜分析儀(XRF)測得兩種飛灰的化學元素組成如表1所示,由于采用半干法脫酸,兩種飛灰中的 CaO含量都很高,爐排爐飛灰中高達48.45%,流化床飛灰為 26.29%,流化床飛灰中含有大量的Si、Al元素,而爐排爐中兩種元素含量很少.

對兩種飛灰全量消解,然后用電感耦合等離子體發射光譜儀(ICP)測定其重金屬含量如表2所示,原始飛灰中主要的重金屬有 Zn、Pb、Cu、Cr、Cd、Ni. Zn、Pb的含量高且浸出量較高,Ni的含量最低且浸出量極少.在飛灰填埋時,Zn、Pb、Cu、Cr、Cd這些重金屬極易滲濾,對周邊土壤及地下水造成嚴重污染.兩種飛灰的重金屬浸出毒性如表3所示,流化床飛灰的Cd、Pb分別超標5.1倍和5.8倍,而爐排爐的Pb更是超標達 34倍.飛灰倘若不能妥善處置,不僅占用大量土地,還將對環境造成極大的二次污染.

表1 飛灰的化學組成(%)Table 1 The chemical composition of fly ash(%)

飛灰的主要晶體由 X 射線粉末衍射儀(XRD)測 定,采用MDI jade 6軟件分析測試結果(圖1),爐排爐飛灰中主要含有Ca(OH)2、CaClOH、CaCO3、NaCl、KCl,而流化床飛灰主要含有 SiO2、KCl、NaCl,未檢測出Ca(OH)2.

表2 飛灰的重金屬含量(mg/kg)Table 2 The heavy metal content of fly ash (mg/kg)

表3 飛灰的重金屬浸出毒性(mg/L)Table 3 The heavy metal leaching toxicity of fly ash(mg/L)

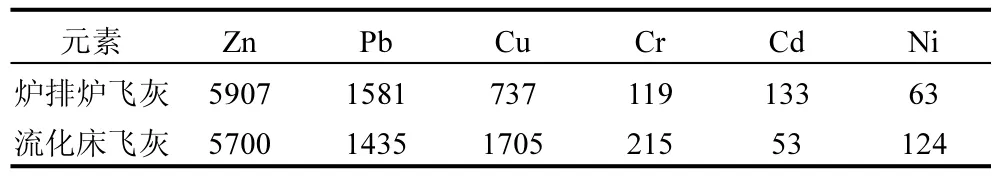

CaClOH是Ca(OH)2和CaCl形成的一種中間體化合物,在水中可以溶解OH-和Cl-呈現堿性,反應方程式如下:

圖1 原始飛灰的X射線衍射(XRD)分析Fig.1 X-ray diffraction (XRD) analysis of the original fly ash

爐排爐垃圾焚燒飛灰采用半干法脫酸,噴灑了較多的 Ca(OH)2,堿性較強,流化床飛灰由于摻了 5%的煤混燒,硅鋁含量偏高.故將這兩種飛灰摻和一起水熱,其中爐排爐飛灰作為堿激發劑,流化床飛灰作為硅鋁源,在水熱條件下不需要添加劑即可合成硅鋁酸鹽,從而降低重金屬浸出毒性.

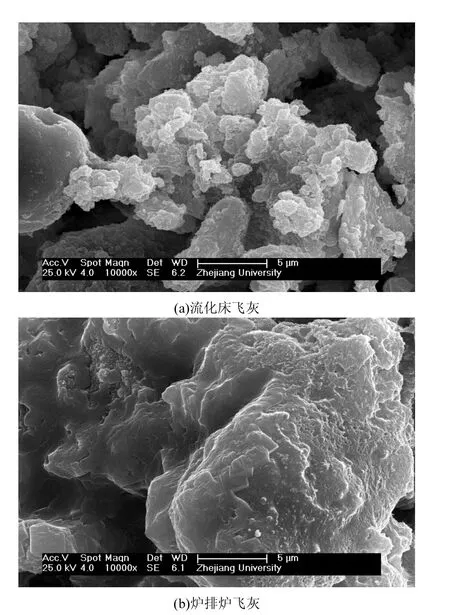

飛灰的表面形貌如圖 2所示,圖 2(a)中流化床飛灰顆粒較小,由各種形狀各異的礦物晶體堆疊形成,孔隙較多,表面極其不規則.圖2(b)中爐排爐飛灰的顆粒團聚更加明顯,主要為較大粒徑球狀結構.飛灰的形貌與已有的研究結果一致[9,21].這與2.2中飛灰水熱產物的形貌有明顯的不同.

圖2 原始飛灰的掃描電鏡(SEM)圖像Fig.2 Scanning electron microscopy (SEM) images of the original fly ash

2.2 飛灰水熱產物分析

圖3 飛灰水熱產物的XRD分析Fig.3 XRD analysis of fly ash hydrothermal products

根據圖3中水熱后飛灰的XRD分析結果,所有的摻比均有水鈣鋁榴石生成(H,Ca3Al2(SiO4)1.25(OH)7),F7G3與F6G4中有雪硅鈣石(T,Ca2.25(Si3O7.5(OH)1.5)(H2O))晶體峰位.F7G3水熱產物中存在明顯的石英峰位,而不存在Ca(OH)2,是由于在無添加劑的情況下,摻混的爐排爐飛灰量過少導致堿性不足無法繼續水熱反應;F3G7與 F4G6中也有石英峰位,但是也有Ca(OH)2存在,二者并未發生反應,可能是因為溶液中鋁含量不足,導致水鈣鋁榴石無法繼續合成,故兩種飛灰直接水熱合成硅鋁酸鹽的最佳摻比在 F:G=7:3~3:7之間.兩種飛灰中的可溶性鹽類(如KCl、NaCl)在水熱反應后在固相中消失,在水熱反應產物中也并未發現有Na、K、Cl元素存在,這些可溶性鹽必然存在于水熱反應后的液相中.

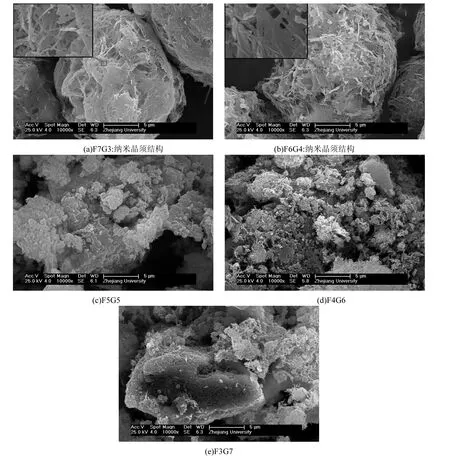

如圖4(a)(b)所示,F7G3與F6G4水熱后的飛灰呈現有納米晶須包裹的橢球體,生活垃圾飛灰合成這樣的球形顆粒尚未見其他文獻報道,橢球體表面的納米晶須較為密集,且形貌與雪硅鈣石的微觀結構吻合[22-23],并且只在F7G3、F6G4 2種組合中才存在,應該是雪硅鈣石結晶后附著飛灰表面形成.這種結構能夠大大增加其表面積,有利于雪硅鈣石吸附重金屬.而在圖4(c)(d)(e)中,F5G5、F4G6、F3G7只有小部分區域形成納米線,大部分都還是大顆粒的形態存在,并且隨著流化床飛灰的增加,Si、Al含量增加,飛灰表面結晶更加明顯.水熱后的飛灰相比于圖 2(a)(b)的原始飛灰,晶粒更小,表面結構更加粗糙,比表面積更大.

圖4 飛灰產物SEM圖像Fig.4 SEM images of fly ash hydrothermal products

2.3 雪硅鈣石固化重金屬機理

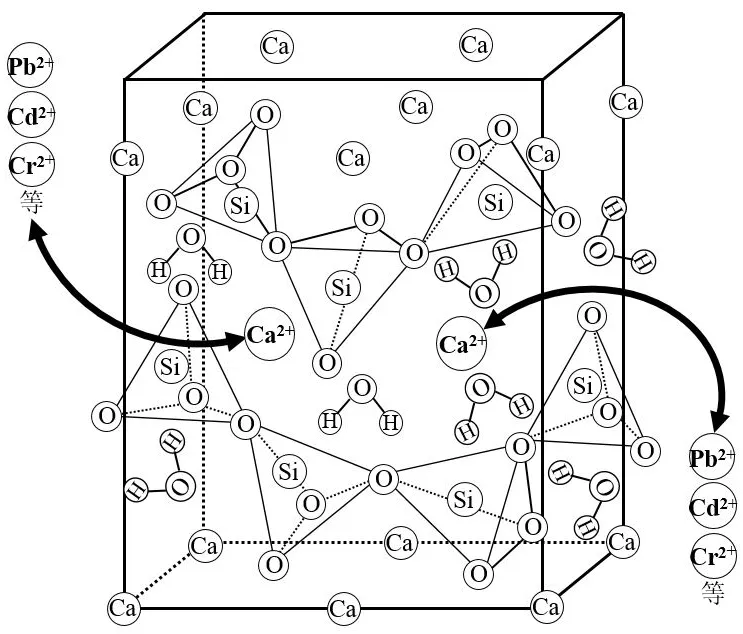

雪硅鈣石是硅酸鈣水化產物的一種,具有容重小、導熱系數低、耐高溫和強度大等特點[24-25],大量研究表明,雪硅鈣石有穩定重金屬的效果[22,26].Li等發現硅酸鈣水化產物能夠很好的固化Pb、Cd等重金屬[27].雪硅鈣石的晶胞結構如圖5所示,雪硅鈣石是一種層狀晶體,上下兩層為硅氧四面體組成的鏈狀結構,晶胞邊界上的Ca原子與硅氧四面體形成離子鍵而極難被重金屬離子置換,而夾層中間存在著游離的 Ca2+和水分子[28-30],隨著水分子的進出,外界的重金屬離子能夠進入雪硅鈣石晶格內部,將Ca2+置換出來,從而吸附重金屬[31].

圖5 雪硅鈣石晶體結構[29]及其重金屬吸附機理Fig.5 The structure of the tobermorite crystal[29] and its heavy metal adsorption mechanism

2.4 飛灰水熱產物形成機理

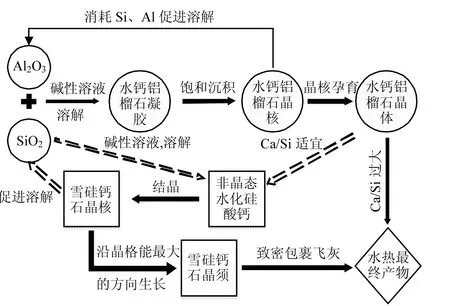

根據 2.1的結果分析,兩種飛灰摻雜后形成CaO-Al2O3-SiO2體系,根據 2.2中的 XRD分析結果(圖3),這5組水熱反應后均形成了水鈣鋁榴石,F7G3、F6G4有雪硅鈣石形成,在CaO-Al2O3-SiO2體系下Al會替代雪硅鈣石中的 Si原子而形成 Al型雪硅鈣石[32-33],在本實驗中,并未形成Al型雪硅鈣石,認為是在水熱過程中先形成水鈣鋁榴石,由水鈣鋁榴石結構式可知,形成水鈣鋁榴石時所需 Al2O3比 SiO2要多,而由表1可知原始飛灰中的Al2O3比SiO2少,生成水鈣鋁榴石后飛灰中的 Al2O3消耗殆盡.另外,F7G3、F6G4中的雪硅鈣石以納米晶須的形式包裹在飛灰外部,也可佐證先形成水鈣鋁榴石最后生成雪硅鈣石.據此,對這一微觀過程進一步分析,高溫下,飛灰中的Al2O3和 SiO2會緩慢溶解于堿性溶液中,經過縮合反應形成水鈣鋁榴石凝膠[34],由于水鈣鋁榴石的溶解度很小,其凝膠很快達到飽和析出形成水鈣鋁榴石晶核凝結于飛灰表面,凝膠的析出又促進了Si、Al的溶解,不斷重復這一過程最后形成水鈣鋁榴石晶體.剩余的CaO與SiO2,二者在適當條件下能夠繼續合成雪硅鈣石,生成雪硅鈣石理想的 Ca/(Si+Al)值為 0.85[35],在F5G5、F4G6、F3G7中,由于摻雜的爐排爐飛灰較多而流化床飛灰較少,所以CaO含量較多而Si較低,導致 Ca/Si過高,無法繼續合成雪硅鈣石;而在 F7G3、F6G4中,Ca/Si的比值較為合適,溶解的SiO2會形成非晶態水化硅酸鈣,進而合成雪硅鈣石晶核[36],形成晶核后,雪硅鈣石凝膠會選擇在晶格能最大的晶面沉積,晶核沿著該晶面徑向生長,最后在飛灰表面均勻的形成雪硅鈣石晶須,流程如圖6所示.

2.5 水熱反應對重金屬浸出毒性的影響

水熱反應主要關注的是濾液中重金屬含量以及水熱后固體物中的重金屬浸出特性.主要以Pb、Zn、Cu、Cd、Cr這5種飛灰中重金屬作為研究對象.

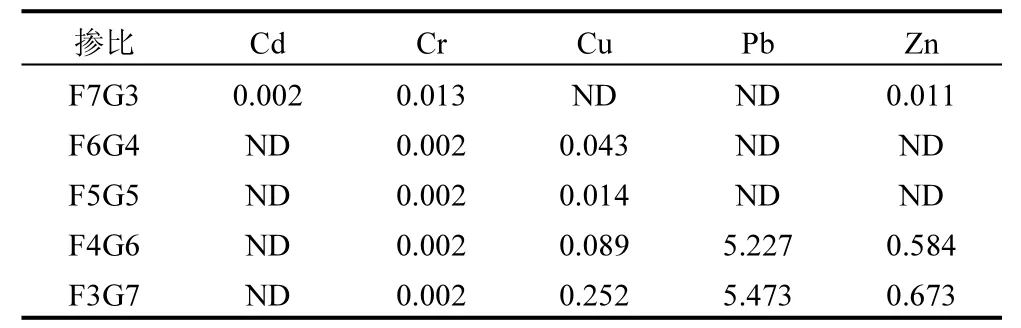

水熱反應后液相中的重金屬含量如表 4,除F3G7與F4G6中有大量的Pb溶解于液相中,重金屬在水熱反應后均能很好沉淀在固相中.根據2.2的分析,飛灰中的可溶性氯鹽溶解于液相中,廢液中雖然重金屬濃度低,但固液比 1:10所產生的大量的高鹽廢水如何處理是難題.合理增加固液比是一個較為可行的應用方案,但固液比過高會影響重金屬浸出毒性,還需考慮固液比、相應的浸出毒性和高鹽廢水處理成本等問題.

圖6 飛灰水熱產物形成機理Fig.6 Mechanism of hydrothermal synthesis from fly ash

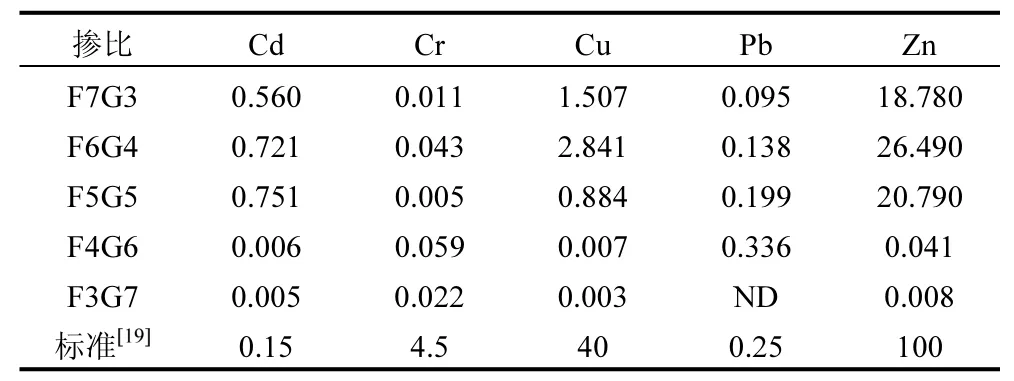

水熱產物的重金屬浸出毒性結果如表 5所示,F7G3、G6G4與F5G5對重金屬Pb、Cr的固化效果很好,但是 Cd浸出量仍然超標,而 F4G6與 F3G7中Pb由于已經向液相中轉移,故浸出量也很小,而F3G7的摻比下重金屬浸出毒性都符合填埋標準.

為考察水熱反應對飛灰中的重金屬浸出毒性的影響,將表5中水熱反應后飛灰重金屬浸出毒性與表2中原始飛灰浸出毒性進行對比,由于 F4G6、F3G7這兩組的水熱反應濾液中均含有較高濃度的Pb以及少量的Zn、Cu,故不進行比較,F7G3、G6G4與F5G5反應后的液相中重金屬濃度極低,重金屬均保留在反應后的固相中,為了浸出毒性的比較更加直觀,采用浸出率衡量水熱反應對重金屬浸出毒性的影響,浸出率計算公式如下:

式中:n為浸出率,%;t為浸出毒性,mg/kg; H為飛灰重金屬濃度,mg/kg.

表4 飛灰水熱反應后液相中的重金屬含量(mg/kg)Table 4 Heavy metal content in liquid phase of fly ash after hydrothermal reaction (mg/kg)

表5 飛灰水熱反應產物的重金屬浸出毒性(mg/kg)Table 5 Heavy Metal Leaching Toxicity of Fly Ash Hydrothermal Reaction Products (mg/kg)

圖7 原始飛灰及其水熱產物的浸出率Fig.7 Leaching rate of raw fly ash and its hydrothermal products

所得結果如圖7所示,與爐排爐飛灰相比,水熱反應后的飛灰除了Pb的浸出率有了明顯的降低, Cd、Cr、Cu、Zn的浸出率都有小幅度增大,這是因為,根據圖1,爐排爐飛灰中含有較多的Ca(OH)2、CaClOH而呈現堿性, Cd、Cr、Cu、Zn等會與羥基結合沉淀,爐排爐飛灰 Cd、Cr、Cu、Zn的浸出率接近零.與流化床飛灰的重金屬浸出率相比,水熱反應后的飛灰 5種重金屬的浸出率均有明顯的降低,其中 F7G3組合的浸出率相較于F6G4、F5G5有明顯的降低,其對Cd、Cr、Cu、Pb、Zn的浸出率分別為0.073%、0.006%、0.107%、0.006%、0.326%,說明水熱反應過程中合理的摻入爐排爐飛灰對降低流化床飛灰的重金屬浸出毒性有顯著效果.

3 結論

3.1 兩種飛灰直接混合不需要外加任何添加劑的情況下就合成了水鈣鋁榴石和雪硅鈣石,合成的雪硅鈣石以納米晶須的形態包裹住飛灰.

3.2 根據雪硅鈣石晶體結構,夾層中間存在著游離的Ca2+和水分子,隨著水分子的進出,外界的重金屬離子能夠進入雪硅鈣石晶格內部,將Ca2+置換出來,從而吸附重金屬.

3.3 飛灰在水熱反應過程中,會先形成水鈣鋁榴石,在Ca/Si適宜的條件下,會繼續反應形成雪硅鈣石.

3.4 采用重金屬浸出率對飛灰浸出毒性進行量化評估,水熱反應后的飛灰重金屬浸出率相比流化床飛灰均有明顯的降低,當水熱反應添加的流化床飛灰與爐排爐飛灰的質量比為7:3時,水熱后的Cd、Cr、Cu、Pb、Zn的浸出率最低,浸出率分別為0.073%、0.006%、0.107%、0.006%、0.326%.