汽車發動機端蓋加工工藝改進

張開學 徐寶軍 張 勃

(1.遼寧軌道交通職業學院數控工程系,沈陽 110023;2.沈陽第一機床廠,沈陽 110142)

在汽車制造領域中,離合器、變速箱、發動機和底盤都屬于加工工藝復雜的典型部件。汽車發動機端蓋是發動機上的重要部件之一,發動機端蓋的加工精度直接影響發動機的性能。目前,使用國內設備加工發動機端蓋的工藝為兩次裝夾加工,不僅定位誤差大、加工步驟繁瑣、加工效率低,而且零件加工精度、一致性都受限于生產工人的水平。

隨著生產企業對發動機端蓋的加工精度要求不斷提高,生產數量逐年增加,如何提高其產品的加工精度和生產效率已成為亟待解決的問題。本文正是來源于國內某汽車零部件加工制造類企業定制數控專用車床用于生產發動機端蓋時所需的配套技術服務方案。本文主要針對發動機端蓋的結構特點,以解決該類零件加工中存在的問題為目標,并最終制定出合理、高精、高效的加工方案。

1 零件結構、精度要求及工藝路線

1.1 發動機端蓋的結構分析

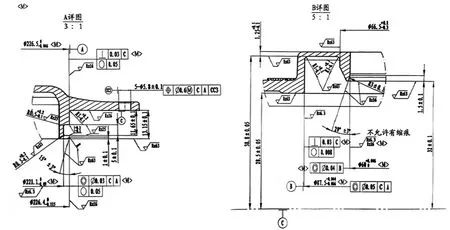

從圖1可以看出零件材質為鋁,薄壁、夾持時極易產生變形。夾持后的彈性變形較大。加工時由于工件外圓耳部是斷續切削,會造成刀具切入部位存在切削紋,同時,夾持后的彈性變形,會造成工件平面度、外圓圓度、外圓與內孔同軸度超差。

圖1 發動機端蓋

1.2 發動機端蓋尺寸與精度要求分析

由圖2可見,該汽車發動機端蓋的形位精度要求高:基準Aφ226.5圓度0.05;φ221.1與基準A同軸度φ0.03;5-φ5.8位置度φ0.6;φ60與基準Bφ87.5同軸度φ0.04;垂直度要求0.03等。

1.3 原加工工藝方案分析

最初用戶只用普通車床加工,加工工藝過程為在車床上利用三爪卡盤夾持外圓,先加工內孔、內孔端面、端面槽;之后進行二次裝卡,撐內孔,再加工五個爪的端面、外圓、徑向槽、外圓端面。

圖2 零件圖

原加工工藝方案中需要兩次裝夾,在第二次裝夾時,耗時長、定位誤差大、加工精度低,不僅出現加工后的變形現象,還有運輸中的磕碰變形。同時,原加工工藝方案,每班次只能加工64件(7.5min一件),采取三班制,一個月最多也只能加工4224件,加工效率低,根本滿足不了生產需求。

2 加工工藝方案改進

2.1 加工設備的改進

加工設備由原來的普通車床更換為數控專用機床,該設備是在沈陽第一機床廠生產的T2數控機床的原有機械結構上,改進設計的一款加工發動機端蓋的專用設備。

該設備最大的特點就是采用雙層導軌組成運動系統,一層導軌為刀架移動所用,另一層導軌為專用夾具所用,在專用夾具所用導軌上配置壓緊機構和組合鉆,如圖3所示。

圖3 加工發動機端蓋的專用設備

壓緊機構可以沿著床身導軌快進,接近工件后可以實現工進,壓在工件端面上,其壓緊盤與工件同步旋轉,刀具穿過壓緊盤工作。組合鉆同樣可以沿著導軌快進,接近工件后可以實現工進,組合鉆放在壓緊機構的托板上,越過壓緊盤、對應五點進行鉆孔。壓緊機構、組合鉆結構與主軸中心保持一致,可實現快進、工進、快退,定位精度高,夾具可靠,傳動準確。

2.2 專用夾具設計

夾具由定位、壓緊、輔助支撐、氣密檢測、水沖屑、吹氣組成。為降低定位誤差、減小工件變形、提升加工精度,提高加工效率,突破性地提出了一種以摩擦驅動代替夾持驅動的裝夾方式。

定位方式為三個定位爪定位小外圓(兩個固定點、一個活動點內有彈簧),端面軸向三個定位點,兩處角向定位;端面浮動支撐五處,分別對應支撐五個角;壓板上均布的三個柔性聚氨酯凸點,保證端蓋牢固可靠;夾具體上五個支撐油缸在油壓作用下彈起,支撐端蓋五個爪,保證斷續車削五個爪斷面的加工精度和鉆孔位置精度;油缸拖動多頭鉆電機向工件方向移動,實現在端蓋的五個爪端面上同時鉆孔。專業夾具主體實物圖見圖4,加工中裝夾方式見圖5。

圖4 新專用夾具主體實物圖

圖5 新專用夾具裝夾圖

在試制加工過程中,產品合格率僅為80%,合格率嚴重制約著加工質量和效率,我們通過檢測夾持零件后的變形量,檢驗加工完畢的零件精度,發現問題,做如下的調整。首先,改變支撐點的方式和面積,由原來的點對點、點對面更改為點對內嵌式的點,同時增加支撐點的面積。其次,改變支撐油缸的壓力。將輔助支撐壓力點的壓力調節到0.3MPa,壓板壓力調節到0.4~0.6MPa,支撐方式也做了微調整。最后,調整夾具的直口形式,防止由于零件鑄件的誤差導致干涉的問題,將尾座結構改為壓板結構,方便調節自身精度,方便刀具和鉆頭的調整。

調整后的專業夾具既能保證零件的可靠夾持,又能防止壓力過大導致零件變形,最終產品加工的精度和效率都達到了用戶的要求。

2.3 加工工藝改進

使用專用數控機床和夾具后,可以實現一次裝夾,完成零件內孔、端面、鉆孔等所有工序的加工,同時,該專用設備也充分考慮接入自動線的需要,在結構設計上留出了足夠的空間。

改進后的加工順序為先粗車五個爪的端面、外圓、徑向槽、外圓端面及內孔、內孔端面、端面槽;使用多頭鉆電機同時在五個爪端面上鉆孔,最后精車五個爪的端面、外圓、徑向槽、外圓端面及內孔、內孔端面、端面槽。

改進后的工藝方案為一次裝夾,避免了二次裝卡對加工精度及定位誤差所造成的影響,同時節約了二次裝卡時間,縮短了輔助加工時間,使用多頭鉆電機一次攻鉆五個孔,與使用伺服動力刀座連續五次、每次加工一個孔比較,大大節約了加工時間,加工效率提升30%左右;使用摩擦驅動代替卡持驅動,消除了裝卡變形對工件精度的影響。

3 加工精度對比

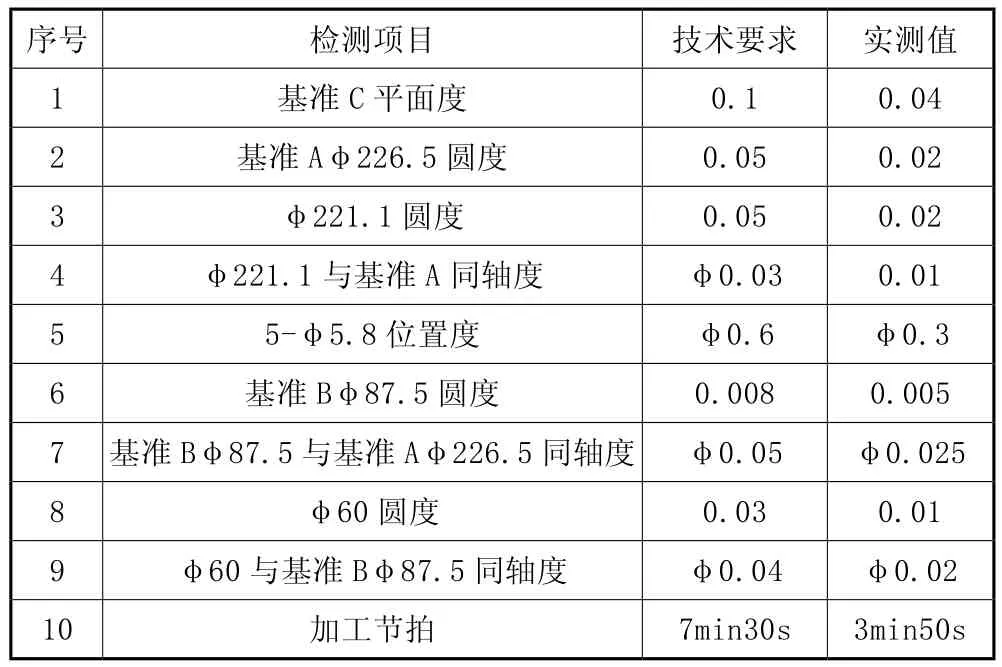

采用改進后的加工工藝方案,通過多次加工檢測,加工精度和效率都有了明顯的提高,加工精度對比見表1。

表1 加工精度對照表

4 工藝方案實施及應用

汽車發動機端蓋零件的車削加工工藝新方案已被企業應用。在該零件的加工中,使用這種工藝方案不僅擺脫了原有方案對生產人員的經驗、技術的依賴,同時也降低了此類零件加工的輔助時間,大幅度地提高了生產率;專用夾具的使用,使工序能夠集中完成,提升了此類零件的加工精度、加工效率和一致性。

該工藝方案的成功應用,滿足了國內市場對發動機端蓋零件類零件加工領域的需求,縮短了與國外同類設備差距,為沈陽第一機床廠的產品在汽車零部件加工領域的使用贏得了更多的機遇。