空心軸熱處理裂紋原因分析

吳玉蘭

(江蘇工程職業技術學院,南通 226007)

空心軸材料42CrNiMo,軸長2.1m,內孔Φ150mm,外圓Φ600mm。一端有法蘭,法蘭直徑Φ1.6m,厚度280mm。熱處理工藝如下:840℃加熱→空氣預冷6min→淬入水中24min后取出空冷→640℃回火。

1 硬度檢測

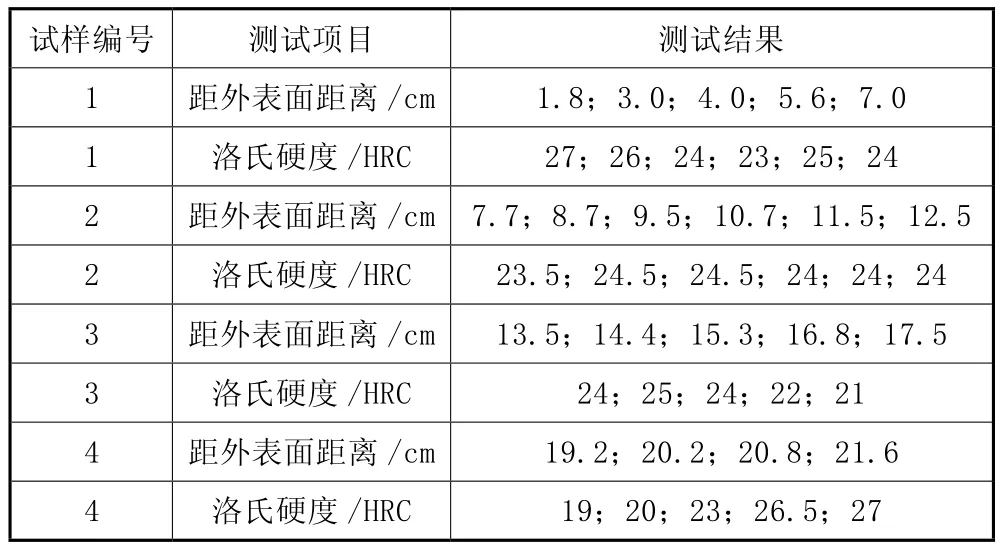

取橫向試樣,由管件外壁向內表面測試其洛氏硬度值,結果如表1所示。

表1 空心軸試樣洛氏硬度測定值

硬度最低處位于距外表面18.5cm處,管壁厚度中心距表面11.0cm附近,由此可以斷定:管內壁入水時間滯后于外表面,冷卻烈度也遠低于外表面。

2 宏觀檢測

2.1 著色探傷

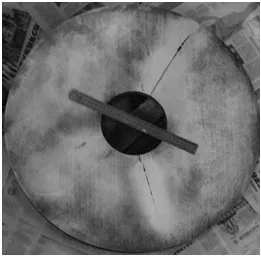

切取管件橫向切面,磨光后做著色探傷,結果如圖1所示,切面上除兩條裂紋外未見任何宏觀缺陷,也未見任何氫致裂紋跡象。

圖1 著色探傷

2.2 酸浸試驗

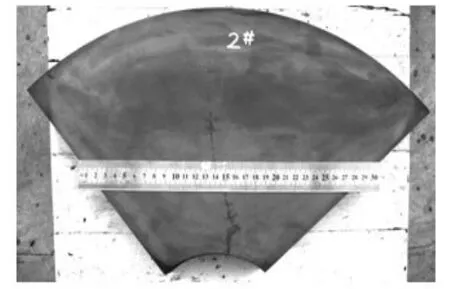

切取厚度為5cm的管件橫向切片,分成四塊。分別按國家標準在1∶1的鹽酸中熱浸蝕,其中兩塊有裂紋的酸浸后縮小的照片如圖2、圖3所示。從試件上可以判斷為:一般疏松1.5級,屬合格級別。因照片已縮小,無法顯示一般疏松,未見氫致裂紋等宏觀缺陷,這與著色探傷結果一致,可以排除原鍛件存在氫致裂紋等鍛造缺陷導致管件淬火開裂的可能性。

圖2 切片1#

圖3 切片2#

3 理化檢驗

3.1 金相檢驗

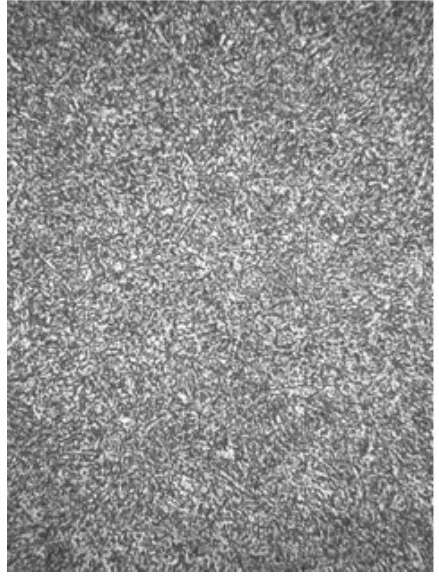

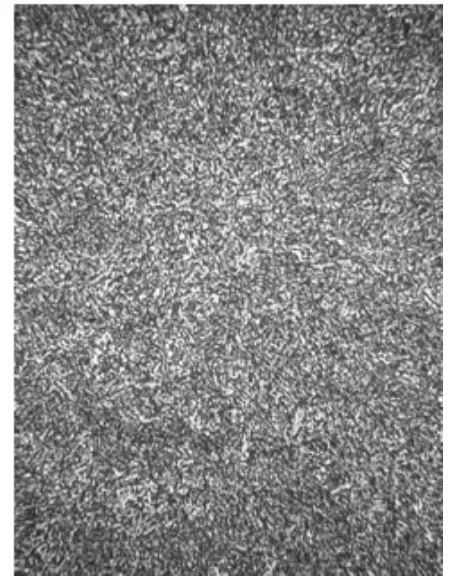

管件外緣的金相組織如圖4、圖5所示。

圖4 管件外緣金相組織1(800X)

圖5 管件外緣金相組織2(800X)

組織為回火索氏體,組織極其細密(鎳的作用特別明顯),即使在放大800倍時也不易觀察到回火索氏體中碳化物析出質點的形貌和分布(碳素鋼在放大500倍時就能清晰地觀察到回火索氏體中的細微質點)。可以認為外表面淬火加熱溫度適宜,冷卻速度也適中。

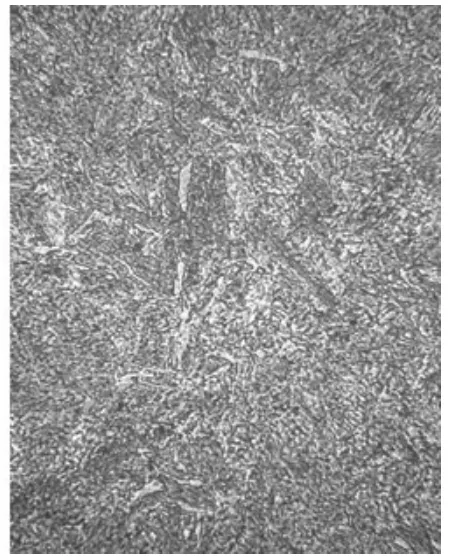

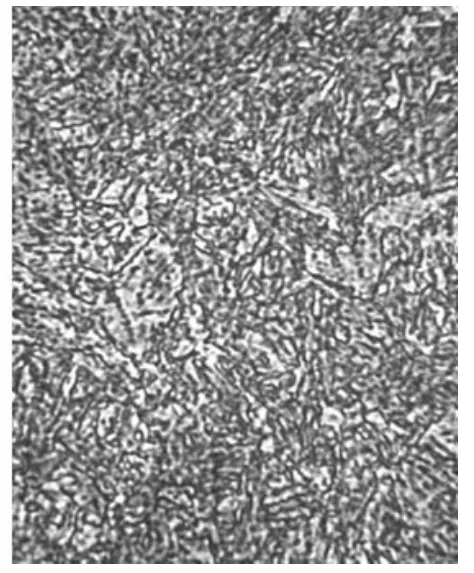

距管件外緣6.0cm和11.0cm處(該處接近壁厚的一半)的金相組織如圖6、圖7所示。圖6中大部分為回火索氏體組織,灰白色條狀組織是回火貝氏體,因為貝氏體優先于馬氏體形成,因此它貫穿原奧氏體晶粒,比馬氏體針長;又因為它本身就有碳化物,回火速度快于馬氏體,所以回火貝氏體顯得比較長的同時顏色也比較淺白。

除灰白色回火貝氏體外,圖7中又出現淺灰色的塊狀組織,它是淬火屈氏體經高回球粒化后的組織。這說明距表面11.0cm附近冷卻速度較慢,淬火時既出現屈氏體又出現貝氏體,所以這一區域硬度較低。

圖6 距表面6.6cm處(800X)

圖7 距表面11.0cm處(800X)

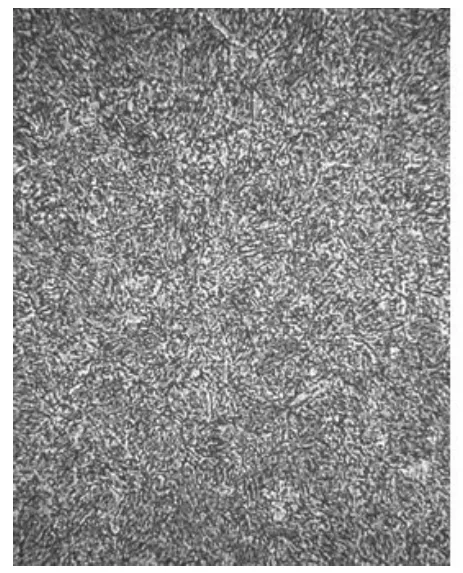

管內壁表面的金相組織如圖8、圖9所示。圖8組織中大部分為回火索氏體組織,仍可以看到少量回火貝氏體組織,但遠少于管壁中心。從圖9高倍放大照片中,人們仍可以看到被高溫回火球粒化的淬火屈氏體塊。

圖8 管內壁表面的金相組織(800X)

圖9 管內壁表面的 金相組織(2000X)

由上面的分析可以判斷,管壁外側冷卻最快,其次是管壁內側,距離表面11.0cm處冷卻較慢,非馬氏體組織較多。由此可以推測,距表面18.5cm處非馬氏體組織最多,硬度也最低。

3.2 化學分析

取樣作光譜分析,管件化學成分(質量分數)如下:C 0.45%、Si 0.30%、Mn 0.75%、Cr 1.06%、Ni 0.59%、Mo 0.28%、V 0.04%、Ti 0.04%、W 0.022%、P 0.007%、S 0.001%。管材的化學成分符合42CrNiMo鋼的國家標準。

4 分析結論與建議

管件基體組織大部分為回火索氏體,并且組織極其細密,說明調質加熱溫度適中;管件化學成分符合42CrNiMo鋼的國家標準要求。從管件硬度分布和金相組織形態可以判斷管件在淬火時,內外壁入水時間不等同,內外壁淬火烈度也不相同,內壁入水時間滯后,淬火烈度也較低。這樣管件外側先形成淬火組織,體積膨脹,外徑擴張則會對內壁形成極大的周向張應力,如內壁不能同時淬火形成馬氏體,擴大內孔尺寸或只部分形成馬氏體同時出現貝氏體和淬火屈氏體,使內壁體積的膨脹不能抵消或適度減小外壁所施加的張應力,則內壁必然會被外壁淬火組織形成的組織張應力所撕裂,內壁淬入淬火液慢于外壁或內壁淬火烈度次于外壁都可使管件內壁被縱向撕裂,從而形成裂紋。反之亦然。

因此,管件淬火必須遵循內外壁同時淬入淬火液,而且淬火烈度要求相等或相近,以便內外壁同時形成淬火馬氏體組織,而不是在內壁出現非馬氏體組織,此規則應列入熱處理操作工的操作規程中。如果內孔直徑太小或是盲孔,建議工件在調質后再加工內孔。