割前摘脫收獲機立式離心分離復脫清選裝置優化

孫 偉 那明君 馮 江 蔣亦元

(1.東北農業大學工程學院,哈爾濱 150030; 2.東北農業大學電氣與信息學院,哈爾濱 150030)

0 引言

割前摘脫是把生長在田間禾稈上的谷物籽粒直接摘脫下來,輸送到復脫分離、清選裝置進行后續作業[1-4]。割前摘脫收獲工藝只針對作物的穗部進行摘脫,其脫出物組成成分中草谷比大大降低[5-6],與傳統的全喂入或半喂入式聯合收獲機進入脫粒裝置的喂入物的組成有很大的差異[7]。因此開展割前摘脫收獲工藝中的復脫、分離、清選裝置等相關的理論與試驗研究是非常必要的[8-11]。

劉大為等[12]探尋了旋風清選分離筒中氣流和籽粒兩相流動規律,以低損試驗條件下谷粒清潔率為目標,進行了臺架優化試驗。劉正懷等[13]設計了一種氣流式清選裝置,并對其清選筒、吸風管、吸風機的結構參數和工作參數進行了優化和試驗,降低了總損失率、破碎率和含雜率。唐忠等[14-15]針對影響聯合收獲機脫粒分離性能的參數進行了回歸分析。李耀明等[7, 16-18]對脫出物復脫分離清選裝置進行了深入的理論分析和試驗研究,為相關領域的設計和試驗提供了依據。PANASIEWICZ等[19]對谷物的清選分離過程進行了技術分析,并給出了氣流清選過程中提高分離率和降低損失的建議。MONDOL等[20-21]對一種立式篩分裝置進行了試驗研究,獲得了轉速和喂入量的最佳匹配關系。衣淑娟等[22-24]對軸流脫粒分離裝置的脫粒過程和脫出物性質進行了試驗研究和高速攝像分析。

以上關于傳統脫出物處理裝置的相關研究已經較多,有的已經達到較高水平,但尚缺少針對割前摘脫脫出物的高效處理裝置。東北農業大學蔣亦元團隊針對割前摘脫脫出物的特點和收獲機結構配置,設計了一種離心分離、復脫、清選復合裝置,安裝于4ZTL-2000型割前摘脫聯合收獲機上[2,25-27]。田間初步試驗表明,該處理裝置處理效率較高,處理后的谷粒清潔率符合國家標準,但在喂入量與輸送器轉速匹配不佳時,會出現工作性能下降的現象。本研究借助響應曲面分析法,分析工作參數和性能指標之間的關系,以期優化其工作參數,并為割前摘脫脫出物分離復脫清選裝置在田間作業時的參數調整提供依據。

1 離心分離復脫清選裝置原理

1.1 工作原理

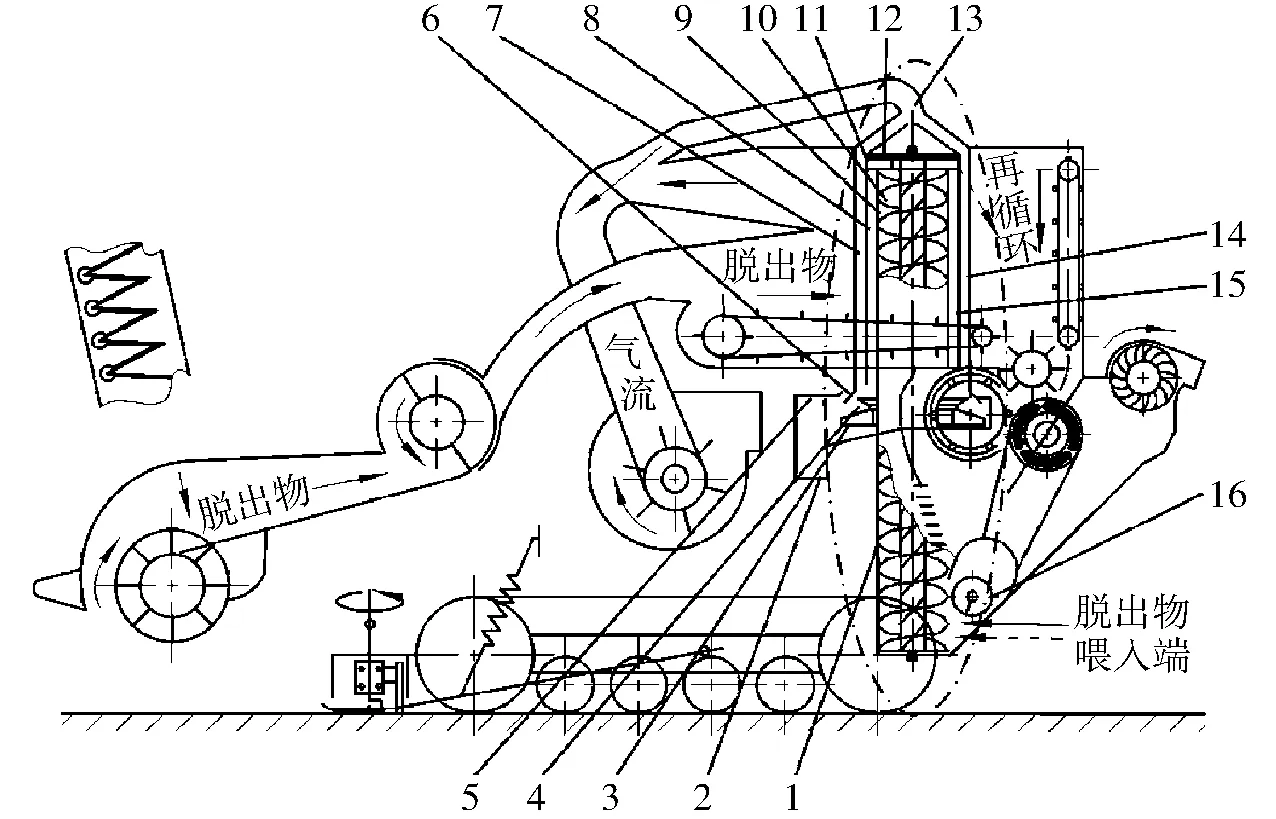

圖1所示為4ZTL-2000型割前摘脫稻(麥)聯合收獲機結構簡圖,所設計的離心分離復脫清選裝置如圖中點劃線所示范圍。由于該聯合收獲機采用了氣流吸運[27],機構較龐大;同時采用了板齒滾筒摘穗裝置[28],分離、清選的處理量也較大。在圖1所示的離心分離復脫清選裝置中,內部裝有一個立式螺旋輸送器,其外套為一個圓筒篩,圓筒篩下段無篩孔,上段有篩孔。在有篩孔段的外面套有一個中間筒,從而形成一個環形沉降室,在無篩孔段的頂部裝有一個三角帶輪,輪緣裝有螺旋槳式葉片。在環形沉降室的外圍還設有另一外筒,與環形沉降室的外殼構成環形氣流清選室。清選室的上端與具有負壓的氣流吸運管道相通,底部設置有進氣孔,外筒的下端連接一個截頂圓錐面,在截頂圓錐面的下方圍繞著無篩孔的圓筒設置一個傾斜的溜槽,排糧葉片刮下經過分離和清選的谷粒,在集糧口收集。未能篩出的谷粒與未脫凈的斷穗在排草輪的帶動下,通過排草口進入聯合收獲機后部的沉降分離箱進行再次分離復脫和清選。

圖1 安裝有離心分離復脫清選裝置的4ZTL-2000型割前摘脫稻(麥)聯合收獲機結構簡圖Fig.1 4ZTL-2000 TPC stripper combine harvester of rice/wheat mounted with centrifugal separating-rethreshing-cleaning apparatus1.筒篩下段 2.集糧口 3.排糧葉片 4.三角帶輪 5.進氣孔 6.螺旋葉片 7.外筒 8.中間筒 9.筒篩上段 10.輸送器 11.排草口 12.排草輪 13.吸運管道 14.沉降室 15.氣流清選室 16.喂入葉片

1.2 結構特點

田間初步試驗結果表明,離心分離復脫清選裝置分離出來的谷粒清潔度高,破碎率低,暫時分離不出的谷粒和未脫凈的斷穗可以通過循環再次分離與復脫,這種再循環流程不會使排草口排出的短莖稈和斷穗等夾雜的谷粒排出機外,也就不會造成因裹夾的谷粒從篩尾排出所引起的損失,并省去了雜余輸送器。

同時該裝置由下端喂入,方式簡單,結構緊湊,整體質量輕,體積小,適合在聯合收獲機上安裝,所需的動力易于獲得和控制,且對地面坡角不敏感。由于筒篩下半段為無孔圓筒,該段就自然成為立置螺旋升運筒,升運高度又不受限制,因而清選后的谷粒可不經升運直接進入糧袋或糧箱,從而形成了分離、復脫、清選復合處理裝置。離心分離復脫清選裝置的工作流程如圖2所示。

圖2 離心分離復脫清選裝置工作流程圖Fig.2 Working flow chart of centrifugal separating-rethreshing-cleaning apparatus for threshed material

2 試驗裝置

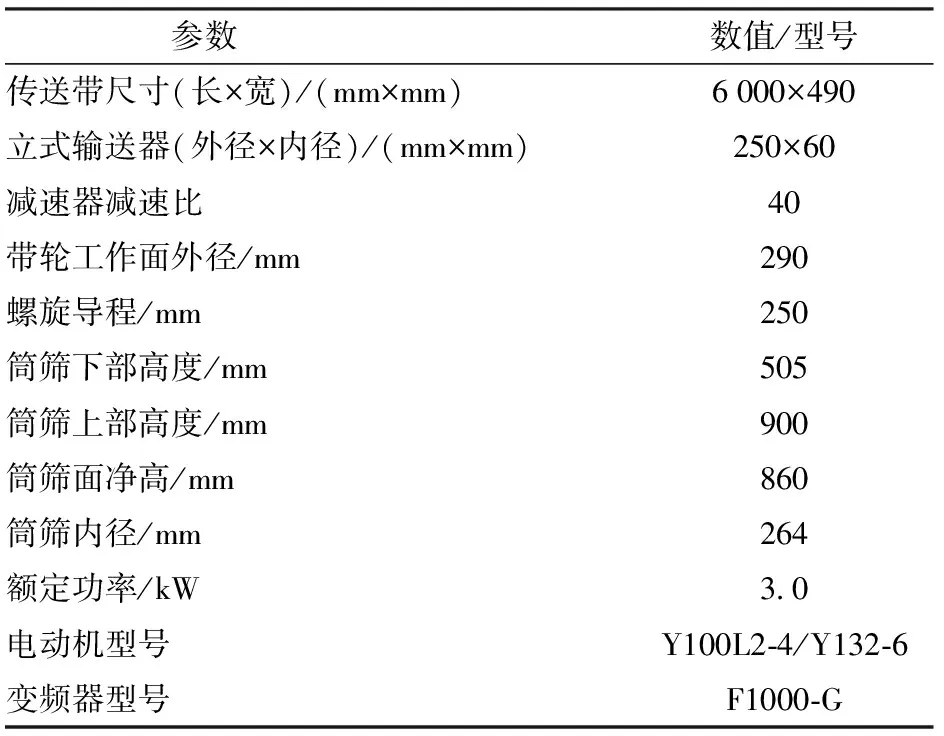

試驗裝置主要由輸送、處理和控制等部分組成,如圖3所示。試驗臺的主要技術參數如表1所示。

圖3 試驗裝置示意圖Fig.3 Schematic drawing of experimental system1.被動帶輪 2.傳送帶 3.輸送裝置機架 4.物料 5.電動機Ⅰ 6.蝸輪蝸桿減速器 7.主動帶輪 8.料斗 9.喂入葉片 10.莖雜收集袋 11.排草口 12.排草葉片 13.處理裝置機架 14.外筒 15.谷物隔板 16.排糧口擋板 17.谷物收集室 18.筒篩上部 19.排糧口 20.筒篩下部 21.立式輸送器 22.電動機Ⅱ 23.電動機Ⅲ 24.控制柜

2.1 輸送部分

輸送部分主要由輸送裝置機架、主動帶輪、被動帶輪、傳送帶、電動機Ⅰ、蝸輪蝸桿減速器組成。

試驗時,將割前摘脫脫出物物料(谷粒、少量漏脫的斷穗和短秸稈的混合物)均勻鋪放于傳送帶上,啟動電動機Ⅰ,輸出動力經過蝸輪蝸桿減速器減速,帶動主動帶輪旋轉,傳送帶將物料喂入到處理部分。

表1 試驗臺主要技術參數Tab.1 Technical parameters of experimental system

2.2 處理部分

處理部分主要由處理裝置機架、料斗、喂入葉片、立式輸送器、下端殼、筒篩、外筒、谷物隔板以及電動機Ⅱ和電動機Ⅲ組成。

喂入葉片由電動機Ⅲ帶動。立式輸送器螺旋方向為右旋,與筒篩內壁的間隙為7 mm。筒篩上部為沖孔篩,篩孔為長孔,篩孔的長軸方向與水平方向的夾角為40°,篩孔傾斜方向和輸送器旋轉方向一致,尺寸為7 mm×23 mm,筒篩壁厚1.5 mm,筒篩的活篩面積大于40%。外筒用于防止谷物在分離的過程中崩落。谷物隔板把谷物收集室分為5段,以防止谷物在底部集中堆積。

進行試驗時,由傳送帶將物料喂入料斗。啟動電動機Ⅲ,帶動喂入葉片旋轉,將物料喂入無篩孔的筒篩下部。啟動電動機Ⅱ,立式輸送器旋轉,物料在立式輸送器的推運力下實現升運。在升運過程中,物料中含有的斷穗實現復脫,物料升運至筒篩上部后,在離心力作用下,比重較大的谷粒夾雜部分輕雜穿透篩孔,進入由筒篩上部和在其外圍設置的外筒所構成的谷物收集室。不同長度部分篩出的谷物降落到不同的谷物隔板上。一次試驗完畢后,打開不同位置的排糧口擋板,將谷物從谷物收集室排糧口取出,并將其分別裝入編好號碼的不同口袋中,方便進行數據處理。未被篩出的少量未脫凈斷穗、短秸稈和谷粒被立式輸送器推到頂部,由排草葉片排出排草口,進入莖雜收集袋,進行數據處理。

2.3 控制部分

控制柜是本試驗裝置的電器控制系統,包含控制電動機Ⅰ的空氣開關,以及控制電動機Ⅱ和電動機Ⅲ轉速的兩個F1000-G系列變頻器。為防止啟動電動機時傳送帶打滑現象的出現,對傳送裝置中的主動帶輪及被動帶輪加裝了防滑層。考慮傳動過程中的各種影響因素,對傳送帶的傳送速度進行標定。為了獲得變頻器頻率與電動機轉速的對應關系,試驗前先對電動機Ⅱ和電動機Ⅲ進行標定。

3 臺架試驗

3.1 試驗因素編碼

試驗影響因素分別為輸送器轉速n和喂入量q,對應的因素編碼值以x1和x2表示。各因素的變化范圍根據理論分析和前期預備性試驗確定。根據二次正交旋轉組合設計的試驗要求[29-30],確定因素編碼如表2所示。

表2 試驗因素編碼Tab.2 Coding of factors

3.2 試驗步驟

采用二次回歸正交旋轉試驗設計方法安排試驗,試驗過程如圖4所示。參考GB/T 8097—2008《收獲機械 聯合收割機 試驗方法》中的相關規定,并結合割前摘脫收獲工藝的特點,參照試驗方案表進行試驗,主要試驗步驟如下:

圖4 主要試驗過程Fig.4 Main experimental process

(1)根據每個試驗點所需要的喂入量和喂入時間確定物料質量。并根據所需要的輸送器轉速及標定結果計算變頻器讀數。

(2)試驗所用物料由4ZTL-2000型割前摘脫聯合收獲機在田間試驗過程中從脫出物喂入端采集獲得,物料組成質量比為:谷粒∶長草∶輕雜約為9∶0.6∶0.4,其余性狀如表3所示。每次試驗加入預先染成紅色并且已稱量的5個稻穗,用于檢驗復脫率。

表3 脫出物物料性狀Tab.3 Physical properties of experimental materials

(3)物料喂入時間為5 s,以預定長度將物料均勻鋪放在喂入傳送帶上,傳送帶前方預留0.5 m的緩沖區,用以緩沖傳送帶加速過程。

(4)首先啟動喂入葉片和輸送器電動機,根據試驗計劃調節變頻器讀數。待轉速穩定后,啟動傳送帶,脫出物物料被喂入處理裝置。第k個排糧口(k=1,2,…,5)的排出物及其對應的“排糧口卡片”分別用口袋k包裝并標記。

(5)對試驗結果進行數據處理,計算出試驗指標,并對所獲得的結果進行響應面分析和優化。

3.3 試驗指標

評價指標包括分離率y1、復脫率y2和破碎率y3,其計算式分別為

(1)

(2)

(3)

式中msk——從第k個排糧口排出的全部谷粒質量,g

m′s——排草口所排出的全部谷粒質量,g

mrl——第l個染紅稻穗的質量,g

m′r——從排草口所排出的所有未被復脫的染紅斷穗的總質量,g

md——從排糧口所收集的谷粒中隨機稱取的樣品質量,g

m′d——樣品中所挑出的破碎的或有損傷的谷粒質量,g

y03——試驗前物料的自然破碎率,%

3.4 試驗結果及數據處理

表4為試驗安排及結果。根據所得的試驗數據,通過式(1)~(3)分別計算得到分離率y1、復脫率y2和破碎率y3。應用Design-Expert軟件進行分析,得出試驗指標隨各因素變化關系的二次回歸方程模型[31-32]。

表4 二次旋轉正交組合試驗方案與結果Tab.4 Scheme and result of quadratic rotation-orthogonal combination design

3.4.1分離率回歸分析

分離率y1隨各因素變化關系的二次回歸方程模型為

(4)

轉化得到以試驗因素實際量表示的回歸方程

y1=132.5-14.3q-9.4×10-2n-1.8×10-2qn+3.1q2+1.1×10-4n2

(5)

剔除模型的不顯著項,可得分離率y1隨各因素變化關系的二次回歸方程模型

(6)

轉化得到以試驗因素實際量表示的回歸方程

y1=132.5-14.3q-9.4×10-2n+1.1×10-4n2

(7)

3.4.2復脫率回歸分析

復脫率y2隨各因素變化關系的二次回歸方程模型為

(8)

轉化得到以試驗因素實際量表示的回歸方程

y2=48.3-30.1q+0.1n+9.6×10-4qn+6.0q2-6.4×10-5n2

(9)

剔除模型的不顯著項,可得復脫率y2隨各因素變化關系的二次回歸方程模型

y2=53.0-4.2x1+9.6x2

(10)

轉化得到以試驗因素實際量表示的回歸方程

y2=48.3-30.1q+0.1n

(11)

3.4.3破碎率回歸分析

破碎率y3隨各因素變化關系的二次回歸方程模型為

(12)

轉化得到以試驗因素實際量表示的回歸方程

y3=-4.146+4.080q+0.010n+0.001qn-1.338q2-1.342×10-5n2

(13)

剔除模型的不顯著項,可得破碎率y3隨各因素變化關系的二次回歸方程模型

(14)

轉化得到以試驗因素實際量表示的回歸方程

y3=-4.146+0.010n-1.338q2-1.342×10-5n2

(15)

4 結果分析與參數優化

4.1 各因素重要性分析

為了判斷各因素對響應函數作用的程度,對于二次回歸方程,通過方差分析得到各回歸系數的F值,定義貢獻率

(16)

可求出方程各因素對指標的貢獻率,對于第j個因素,其貢獻率為[30]

(17)

式中δj——第j個因素一次項的貢獻率

δjj——第j個因素二次項的貢獻率

δij——第j個因素與其他因素交互作用的貢獻率

依據式(16)和式(17),分別計算喂入量和輸送器轉速對分離率、復脫率以及破碎率的貢獻率。比較每個因素的貢獻率Δj,從而判斷各因素對各試驗指標的影響。

求得各因素對分離率y1的貢獻率分別為Δ1=0.10,Δ2=1.89。因此,兩個因素對指標的作用影響程度是x2大于x1,即輸送器轉速對分離率的影響最大,喂入量次之。

求得各因素對復脫率y2的貢獻率分別為Δ1=0.92,Δ2=1.08。因此,兩個因素對指標的作用影響程度是x2大于x1,即輸送器轉速對復脫率的影響略大于喂入量。

求得各因素對破碎率y3的貢獻率分別為Δ1=0.33,Δ2=2.21。因此,兩個因素對指標的作用影響程度是x2大于x1,即輸送器轉速對破碎率的影響較大,喂入量則較小。

4.2 響應面分析

4.2.1分離率響應面分析

根據所得回歸方程,繪制出喂入量和輸送器轉速對分離率影響的響應曲面圖和等高線圖,如圖5a所示。

由圖5a可見,喂入量和輸送器轉速對分離率的交互影響作用顯著。響應變量的最大值在喂入量q=1.23 kg/s、輸送器轉速n=258.58 r/min時取得,而回歸方程在圖示定義區間內并未取得極大值點。響應變量的最小值在喂入量q=2.07 kg/s、輸送器轉速n=541.42 r/min時取得。這可能是因為,隨著輸送器轉速的減小,物料在輸送器內的升運能力下降,物料存積在筒篩底部的分離時間增長。隨著喂入量的增大,分離率整體不斷下降。當喂入量取值較小時,輸送器轉速可以在較大范圍內調整,對分離率的影響范圍較小。這可能是因為,當喂入量較小時,增大輸送器轉速雖然增大了物料的升運速度,但喂入量尚不能滿足輸送器的升運需求,單位質量的物料接觸單位篩面的幾率仍然很大,因此不會導致分離率較大程度的降低。當喂入量取值較大時,輸送器轉速的變化對分離率的影響較大。這可能是因為,當喂入量較大時,物料接觸單位篩面的幾率變小,但輸送器轉速決定了物料的升運速度,因此當輸送器轉速較小時,物料在筒篩底部分離時間變長,分離率較大。當輸送器轉速較大時,物料接觸單位篩面的幾率急劇變小,導致分離率迅速降低。

4.2.2復脫率響應面分析

根據所得回歸方程,繪制出喂入量和輸送器轉速對復脫率影響的響應曲面圖和等高線圖,如圖5b所示。

由圖5b可見,喂入量和輸送器轉速對復脫率的交互影響作用較大。響應變量的最大值在喂入量q=1.23 kg/s、輸送器轉速n=541.42 r/min時取得,而回歸方程在圖示定義區間內并未取得極大值點。響應變量的最小值在喂入量q=2.07 kg/s、輸送器轉速n=258.58 r/min時取得,而回歸方程在圖示定義區間內并未取得極小值點。這可能是因為,當輸送器轉速較大時,斷穗在輸送器內所受到的復脫作用力較大,復脫的概率增加,特別是當喂入量較小時,每個稻穗接觸輸送器和筒篩的幾率增大,因此復脫的幾率增大。隨著輸送器轉速的減小,斷穗在輸送器內所受到的復脫作用力比較緩和,增大喂入量使得每個稻穗在輸送器和筒篩的作用力下被復脫的幾率進一步降低。隨著喂入量的增大,復脫率整體不斷下降。這可能是因為,喂入量的增大引起稻穗在物料中所占的比重變小,接觸輸送器和筒篩的幾率降低。當喂入量不變時,改變輸送器轉速對復脫率的影響較大。此時隨著輸送器轉速的不斷變大,復脫率顯著增大。這可能是因為,當喂入量固定時,增大輸送器轉速的同時就增大了輸送器和筒篩對斷穗的作用力,從而提高了復脫能力。

4.2.3破碎率響應面分析

根據所得回歸方程,繪制出喂入量和輸送器轉速對破碎率影響的響應曲面圖和等高線圖,如圖5c所示。

圖5 試驗模型的響應曲面圖和等高線圖Fig.5 Response surface and contour maps of experiment

由圖5c可見,喂入量和輸送器轉速對破碎率的交互影響作用較大。響應變量的最大值出現在喂入量和輸送器轉速的中心點附近,回歸方程亦在圖示定義區間內取得極大值。在二維變量定義區間內的4個端點處破碎率較小,響應變量的最小值在該4個端點之一處取得。這可能是因為,隨著輸送器轉速的減小,物料在輸送器內的升運能力下降,雖然物料存積在筒篩底部的分離時間增長,但此時輸送器和筒篩下部無篩孔部分對谷粒的作用力較為緩和。喂入量越小,物料越稀薄,引起谷粒破碎的程度也就很小。而當喂入量很大時,筒篩內物料分布密度較大,谷粒破碎的程度同樣很小。破碎率最大值出現在喂入量和輸送器轉速中心點附近的原因可能是,當喂入量處于零水平附近并且輸送器轉速不太大時,輸送器的升運能力較大,但同時物料在筒篩內的分布密度居中,2個因素的相互作用下恰能使谷粒在筒篩內的破碎程度達到受力時間和受力大小的最大組合。

4.3 參數優化

根據上述結論,采用多目標優化方法,應用Design-Expert軟件進行優化求解。分別以分離率、復脫率、破碎率的回歸方程作為響應變量函數并限定其取值范圍,確定因子變量及相應的約束條件,進行模型優化,尋找到滿足響應變量范圍的因子最佳組合。

4.3.1因素變量

研究的因素變量分別為喂入量x1和輸送器轉速x2,即設計因素變量為x=(x1,x2)。

4.3.2響應變量函數

研究的響應變量為分離率、復脫率和破碎率,即y=f(x)=(f1(x),f2(x),f3(x))。

根據響應面分析所得結論,及對響應變量和因素變量的要求,有

(18)

4.3.3結果與驗證

應用Design-Expert軟件進行優化求解,得到滿足響應變量范圍的因素優化參數組合方案為x*=(-1,1),此時響應變量的期望值為y*=f(x*)=(90.4%,66.1%,0.77%)。根據上述分析所得最佳參數組合方案進行了驗證性試驗。在最佳參數組合方案條件下獲得的響應值為(89.4%,65.2%,0.83%)。驗證結果顯示,得到的響應值接近理論值,表明回歸方程與實際情況符合較好,模型可靠。

4.3.4應用建議

上述結果是針對裝置的最佳工作參數所做的優化,用于田間以定速作業或作為單獨的處理部件時參考選用。若需確定田間不同作業速度時的最優工作參數,可將喂入量固定在不同水平,進行降維分析,以確定不同喂入量與輸送器轉速之間的匹配關系。

由于暫時分離不出的谷粒和未脫凈的斷穗可以通過循環喂入進行再次分離與復脫,故分離率和復脫率將會在循環處理中得以不斷提升。關于多次循環處理過程對物料破碎率的影響程度,以及谷物的流動模型,尚需進一步研究。

5 結論

(1)針對割前摘脫脫出物草谷比低和處理量大的特點,提出一種集分離復脫清選為一體的立式脫出物處理裝置。該裝置喂入方式簡單,結構緊湊,整體質量輕,適合在割前摘脫聯合收獲機上安裝,并可作為單獨的脫出物處理部件進行推廣。

(2)通過臺架試驗,以輸送器轉速和喂入量為影響因素,以分離率、復脫率、破碎率為試驗指標,分析了各因素對試驗指標值的影響規律,結果顯示,輸送器轉速對分離率、復脫率和破碎率的影響貢獻率均大于喂入量。

(3)根據試驗所得數據,應用響應面法優化,得到最佳工作參數:輸送器轉速為541.4 r/min、喂入量為1.226 kg/s;在該參數組合下的期望結果:分離率為90.4%、復脫率為66.1%、破碎率為0.77%;在該參數組合下的驗證性試驗結果:分離率為89.4%、復脫率為65.2%、破碎率為0.83%。