配SCR的鍋爐空氣預熱器適應性改造實踐

周建偉

(寶山鋼鐵股份有限公司電廠 上海 201900)

為進一步滿足國家大氣污染排放標準(NOx質量濃度 < 100 mg·Nm?3)[1-2],燃煤電廠主要考慮增設選擇性催化還原工藝煙氣脫硝裝置(簡稱SCR)[3-4]。脫硝化學反應的溫度一般控制在300~400 ℃的范圍內[5],所以SCR系統大多布置在鍋爐省煤器出口和空氣預熱器(簡稱空預器)進口之間。增設SCR裝置給鍋爐鋼架、尾部煙道、空預器、除塵器及引風機等設備帶來了很多不利影響[6]。

SCR是以氨氣為還原劑,在與氮氧化物反應過程中會有微量氨氣未參與反應而逃逸,逃逸氨、水和三氧化硫結合生成的硫酸氫氨將對后續空預器產生負面影響[7-8]。 硫酸氫氨(ABS)是一種極其黏稠的物質,在140~230 ℃范圍內對金屬有強烈的腐蝕作用[9-10]。空預器冷段煙溫正處在該范圍,傳熱元件波紋板會被腐蝕并伴隨嚴重的積灰[11-12]。據統計[13-14],氨逃逸率(體積分數)低于1 × 10–6時,ABS生成量很少,空預器堵塞不明顯;若上升到2 × 10–6時,空預器運行半年后阻力約增加 30%;若再增加到 3 ×10–6時,空預器運行半年后阻力約增加50%,使得送、引風機電耗明顯上升。

寶鋼電廠1、2號350 MW機組鍋爐為煤與高爐煤氣(BFG)混燒型。電廠考慮在完成低NOx燃燒系統改造的基礎上在鍋爐尾部煙道上增設SCR裝置。鑒于上述原因,增設SCR裝置時必須同步考慮空預器的適應性改造,以確保鍋爐與脫硝設備安全穩定運行。

1 原設備概況

寶鋼電廠1、2號機組每臺鍋爐各配兩臺兩分倉回轉式空預器,系日本GADELIUS生產的型號為30.5?VI?2150立式再生式空預器。其主要技術規格如表1所示。其主要特征為:

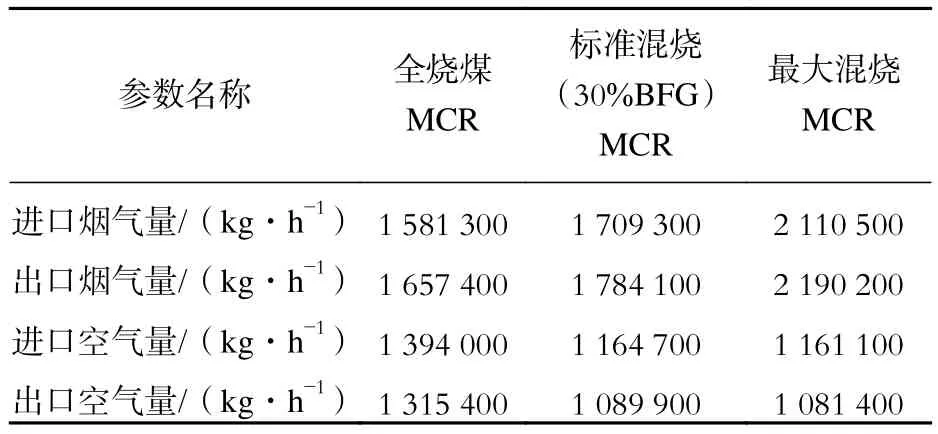

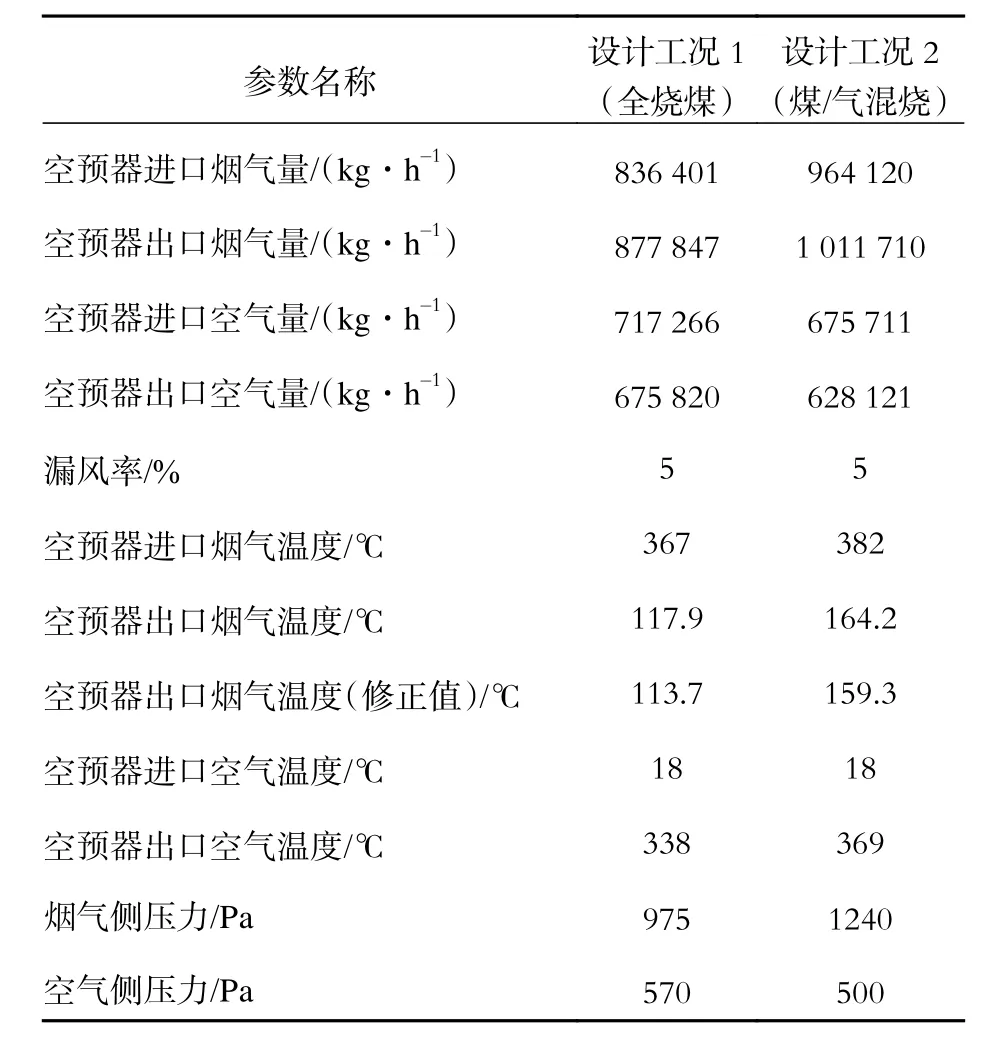

(1)空預器轉子直徑較大,以滿足混燒低熱值冶金高爐煤氣的需要。鍋爐燃煤熱值和燃料量、煙氣與空氣量設計數據分別如表2、3所示,其中:MCR表示最大連續出力工況;30%BFG表示高爐煤氣占摻混燃料總熱值的30%。從表3中可以看出,最大混燒煙氣量遠大于全燒煤煙氣量,所以空預器轉子直徑比同容量燃煤鍋爐的大。

表3 煙氣與空氣量設計值Tab.3 Design values of flue gas volume and air volume

(2)漏風率低,除考慮合理密封結構之外,在密封區設計有一套密封間隙自動控制調節裝置(SDS),使在任何工況下保持最小密封間隙,常年運行漏風系數小于8%。

(3)考慮到積灰腐蝕問題,空預器換熱元件采用高、中、低溫三層布置,并采用不同的板型、厚度及材料。低溫層傳熱元件采用槽口平板(NF型),而中溫、高溫層采用雙波形板(DU型)。采用這兩種板型的目的是增大傳熱面積,同時防止流體間渦流,使氣流流通阻力盡量降低。

2 確定改造條件與性能目標

2.1 鍋爐燃煤品質

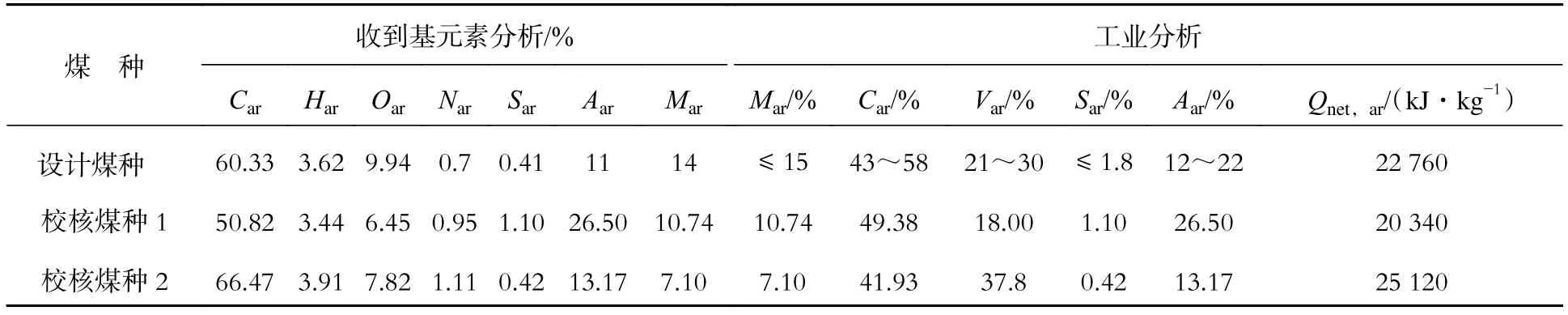

根據近年來主要使用的燃煤煤質對空預器相關熱力參數進行校核計算。常用煤為神府東勝煤、大同混煤、兗州煤等,煤質成分如表4所示。

表4 煤種成分Tab.4 Ultimate analysis of the coal as received basis

2.2 增設 SCR 后參數變化

SCR裝置的煙氣流動阻力約為1 kPa,引風機壓升必須在原有基礎上至少增加1 kPa以克服SCR的新增阻力,這就使得空預器空氣側與煙氣側同斷面的壓差提高1 kPa;另外,鍋爐省煤器出口煙氣經過SCR處理后煙氣量會增加0.5%,其主要原因為噴氨須與適量空氣稀釋進行;空預器進口煙氣溫度會相應降低(一般3 ℃左右)。

2.3 改造條件的確定

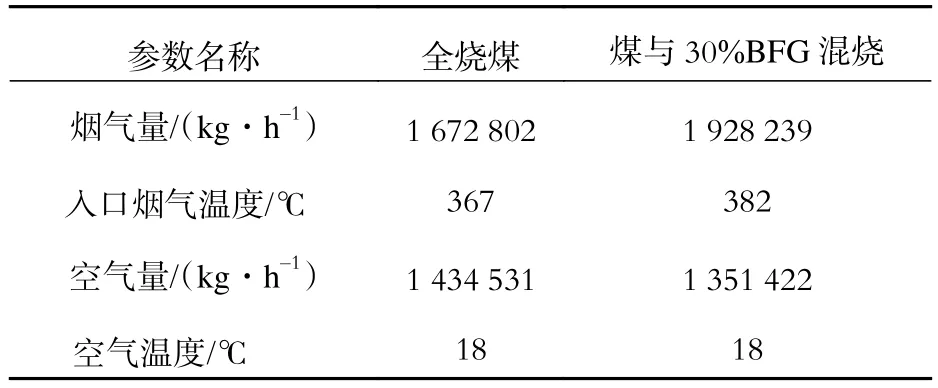

表5為改造設計條件。其計算條件為:鍋爐 BMCR 耗煤量為 147.3 t·h?1(設計煤種);空預器出口過剩空氣系數α = 1.35;爐膛漏風率為5%(漏風量占燃燒總風量的比例);冷風比率為8%(未進入空預器的冷風量占總送風量的比例);空預器漏風率為8%(按原設備性能指標);煙溫和風溫取實際運行記錄數據統計值。

3 改造設計原則與技術方案

3.1 改造設計原則

(1)充分考慮原有空預器的結構、運行方式及輔助設備狀態,在保證原空預器正常安全運行及性能參數的情況下,設計時盡可能減少對原空預器的改造。原空預器的傳動方式、支撐形式、空預器殼體、煙風道接口等保持不變。

表5 改造設計條件Tab.5 Design conditions for the modification

(2)充分考慮空預器上游增設SCR投運后帶來的ABS粘結、堵塞以及腐蝕問題。

(3)改善空預器漏風率。空預器改造投運后,漏風率應保證一年內不超過5%,一年后一個大修期(6年)內應保證不超過6%。

(4)性能計算時考慮SCR投運后的影響,即:空預器空氣側與煙氣側同斷面的壓差增高1 kPa,導致空預器漏風率會增加;空預器進口煙氣量在鍋爐省煤器出口煙氣量的基礎上相應增加0.5%;空預器進口煙氣溫度會相應降低3 ℃。

3.2 改造技術方案

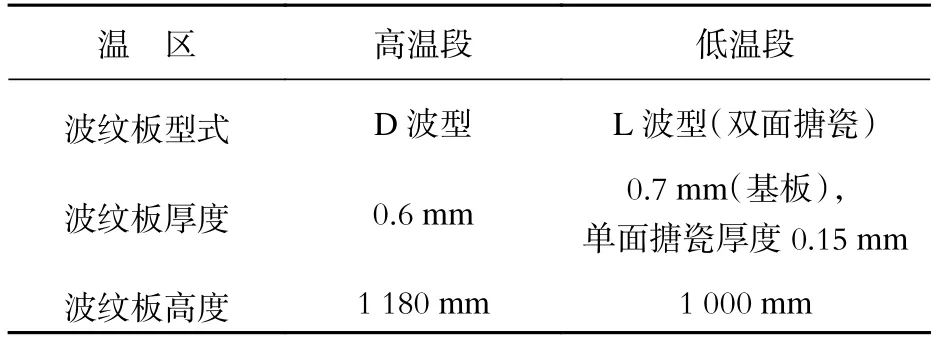

(1)重新設計選型波紋板換熱元件

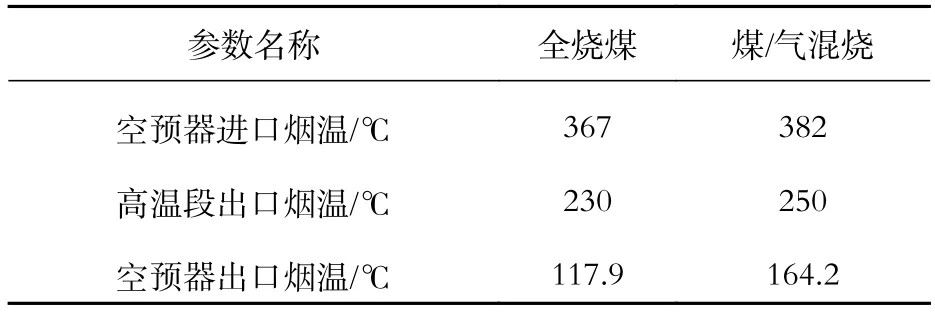

根據空預器換熱性能和ABS沉積特性,為確保ABS沉積僅發生在低溫段,從降低腐蝕和容易清洗的角度出發,按高/低兩段設計傳熱元件。低溫段考慮:①采用耐酸的搪瓷波紋板;②板型較容易清洗疏通。經熱力計算得到空預器改造后運行參數設計值如表6所示。

表6 空預器改造后運行參數設計值Tab.6 Design value of the operation parameter of the modified air preheater

(2)低溫段波紋板采用L型大通道結構并鍍搪瓷,主要是防止ABS粘結、堵塞、腐蝕。當煙氣中有ABS附著在板面時,在煙氣流的沖刷下,通道不易堵塞和板結,可有效降低送、引風機的電耗;運行狀態下,采用蒸汽吹灰器吹掃時動能衰減慢容易將附著在壁面上的積灰吹落;機組停役狀態下,采用高壓水吹灰容易將ABS清洗干凈。若采用緊湊型波紋板,則蒸汽和高壓水吹灰的清洗作用非常有限,導致的后果將是非常嚴重的。L型結構的缺點是換熱效果略差些,所以可適當增加傳熱元件的高度以增加換熱面積。原傳熱元件總高度為2 150 mm,改造設計后的總高度為2 180 mm。傳熱元件改造后規格如表7所示。

表7 傳熱元件改造后規格Tab.7 Modification scheme of the heat transfer elements

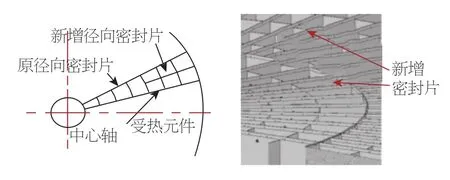

(3)對空預器轉子的改造主要有:①取消低溫段換熱元件側抽結構,從而取消轉子內部分格柵架,同時環向隔板延伸到冷端,封閉側抽開孔;②增設脫硝裝置后,煙氣側壓力降低了

1 kPa,煙氣與空氣壓差增大,漏風率會有所增加,為維持原有的漏風率,要對密封系統進行針對性改造。在轉子圓周上進行24分割,半徑上進行7分割,在外三環分倉中增加“二次隔板”,

由原來的24分割增加到48分割的結構。具體改造方案如圖1所示。

圖1 空預器轉子改造方案Fig.1 Modification scheme of the air preheater rotor

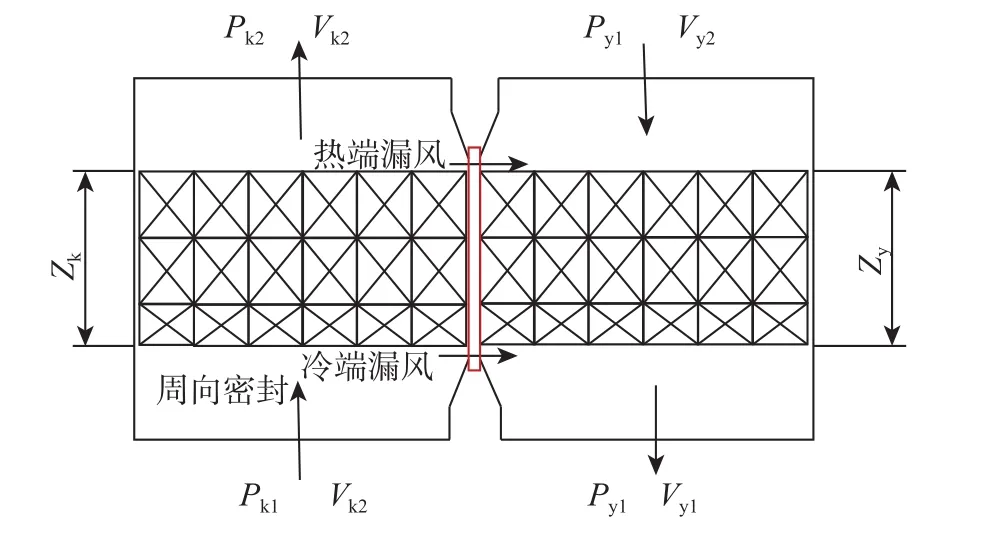

空預器的工作過程如圖2所示。空預器徑向密封的漏風量可由伯努利方程得到,即

式中:K為泄漏系數;F為泄漏面積;ΔP為煙氣與空氣的壓差;Pk為空氣壓力;Py為煙氣壓力;V為進氣量;ρ為煙氣密度;g為重力加速度;G為漏風量。

圖2 空預器工作過程Fig.2 Working process of the air preheater

采用雙道密封片與扇形板接觸后可得

利用雙密封技術理論上可將泄漏系數K降低30%,即漏風量降低30%。

(4)原空預器設備因使用年限較長,需更換全部密封部件,包括扇形板、弧形板、密封片、密封壓板及其固定連接件、轉子外緣角鋼、T型鋼、平面法蘭、轉子中心筒密封、旁路密封角鋼等。在改造施工過程中對密封自動跟蹤裝置(SDS)進行檢查、檢修,保持SDS的靈活調節功能。這有利于在不同工況下(特別是摻燒BFG轉子熱變形量加大時)有效控制漏風率。

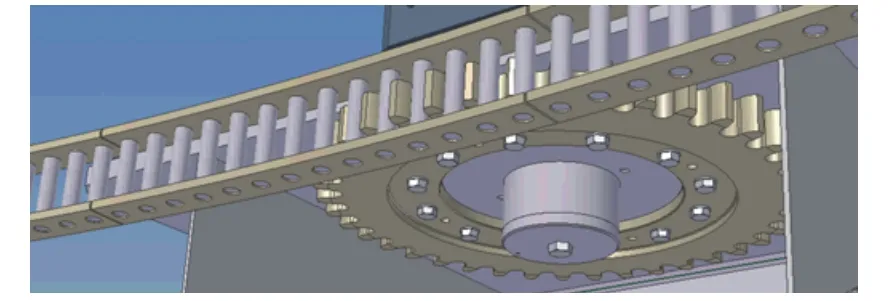

(5)在保留原側部圍帶輪驅動裝置基礎上更換全部傳動齒輪和圍帶,具體尺寸及裝配間隙在裝配時進行優化調整。具體如圖3所示。

圖3 更換圍帶驅動系統的齒輪和圍帶Fig.3 Gear and shroud of the replaced shroud driving system

(6)為有效減少空預器元件表面的積灰,特別是低溫段ABS的粘結、堵塞,改造時重新配置空預器吹灰和清洗系統。①在空預器上部增設蒸汽介質的伸縮式吹灰器,及時清除元件積灰及啟爐階段可能從爐膛帶來的油、未燃盡灰渣等;②在空預器底部安裝在線高壓水沖洗和蒸汽吹掃的雙介質組合式吹灰清洗裝置,吹灰器形式為半伸縮形式,1爐2臺空預器配置一套高壓水泵系統。水源為電廠工業水,經加壓后經吹灰器組合噴嘴噴射至換熱元件的間隙內,利用其動能清除ABS的粘結和堵塞物。

(7)增設火災報警系統及滅火系統,火災溫度檢測采用熱電偶,配置獨立就地盤柜并送信號給機組DCS,滅火水源采用消防水。

改造后的性能參數如表8所示。

4 實施改造注意事項

(1)因增設SCR煙氣脫硝而進行空預器改造時,首先確認合理的邊界參數條件,特別是燃煤的多變性。應根據當前或可預期的經常使用的一種或幾種煤種重新對鍋爐熱力計算條件進行校核計算,不能簡單地沿用當初設計資料[1]。

表8 改造后性能參數Tab.8 Performance after the modification

(2)立足于現有設備的基本情況與配置。①盡量保留情況較好的部件,如驅動方式不宜改動;②密封可調與否,可調密封系統在國內有使用不良的情況,而改為采用固定密封或再加柔性密封等,從轉子冷熱變形的客觀情況分析,采用扇形板可調密封是比較合理的技術選擇。寶鋼電廠的空預器可調密封(SDS)多年來使用狀況保持良好,空預器漏風率基本保持在6%左右。

在增設SCR改造后的調試、試運過程中發現可調密封扇形板不能順利下放,經分析研究后采取逐步下調,即觀察驅動電機運行電流,每隔1~2周SDS下降1 cm,經過2個月左右的熱態運行,恢復到正常運行可控最小間隙1~2 cm。究其原因,主要是轉子僅外三圈隔倉,雖增加了隔板但未實質性改變其剛度,而施工焊接應力導致轉子倉產生變形差異,通過一段時間的高溫煙氣烘烤,相當于緩慢退火處理逐步消除了應力。

(3)在保證設備結構強度的基礎上要充分利用現有轉子傳熱元件倉空間高度,盡量多充裝傳熱元件,彌補低溫段采用大通道元件而損失的換熱面積。

(4)根據實際運行經驗,搪瓷元件的質量對其壽命、換熱效率的影響非常大。質量優劣主要體現在三個方面:基材、附著力、壓緊力,以此作為判斷質量的要點。僅將搪瓷厚度作為主要技術要求是不全面的,必須引入均勻度的概念。不均勻、過厚的搪瓷面,不僅在壓制組裝時容易剝落,而且會降低換熱效率;不恰當的基材和瓷粉材料會導致附著力不足,搪瓷在壓制時容易剝落。不恰當的基材和壓緊力也會導致搪瓷剝落或過于松散。松散的元件在吹灰器等作用下會相對滑動,導致搪瓷面碎裂剝落而發生腐蝕。所以,業界正在制定“用于空氣—煙氣和煙氣—煙氣再生式熱交換器的搪瓷換熱元件”國家標準,用戶要以此作為考核驗收標準。

(5)從目前國內增設SCR鍋爐的運行情況來看,空預器ABS積灰堵塞將不可避免。在日本業內規定SCR逃逸率不超過1 × 10–6以期避免此問題。我國行業規定不超過3 × 10–6,加上國內高灰高硫煤,預計空預器堵塞就如當前脫硫系統GGH(煙氣—煙氣再生式熱交換器)堵塞一樣將成為常態化。

(6)空預器在線高壓水沖洗過程中會有大量的污水和泥漿聚集在空預器底部煙道,所以底部煙道一定要改造成可收集淤泥的形狀,并設疏浚的排放口。

5 結 語

經過對電廠空預器的適應性改造實踐,可以得到以下結論:

(1)鍋爐排煙溫度改造后下降了約5~8 ℃。平均漏風率改造前為6%~7%,改造后為5%左右,空預器密封情況有所改善;

(2)投運2年多來,煙氣流動阻力基本維持在800 Pa以下,說明沒有明顯的積灰堵塞情況發生;

(3)此次改造提出的改造設計原則和技術注意事項為行業提供了成功的案例經驗。