基于逆向工程的混肥攪拌器重構及CFD模擬

吳亮亮,李英釵,檀海斌,蘭印超,石學萍

(國家半干旱農業工程技術研究中心,石家莊 050000)

逆向工程(Reverse Engineering, RE)又稱逆向設計或反求工程,是將現有產品轉化成工程技術模型和概念模型,進而進行解剖、深化和再創造的過程。近些年,隨著技術的進步和經濟的發展,逆向工程作為一種新型的產品設計方法,因其在吸收國內外先進技術、縮短產品設計研發周期和降低成本等方面具有明顯的優勢,而被廣泛應用于飛機、汽車、醫療、模具、雕刻等工業領域[1,2]。

隨著我國農業機械化進程的逐步深入和推進,農業機械正逐步向大型化、自動化、精密化方向發展,這對農業機械設計提出了更高的要求。混肥攪拌裝置作為自動灌溉施肥系統的重要組成部分,其關鍵部件攪拌器的設計、應用、優化選型和攪拌效果評價目前還主要是依靠工程師的經驗,缺乏相應的理論作為指導[3],嚴重制約了我國農業智能水肥一體化技術的進一步深入和推廣。

本文以目前應用最為廣泛的混肥攪拌器-三葉推進攪式拌器為研究對象,基于逆向工程,對具有復雜曲面的攪拌器葉片進行逆向重構,并通過先進的計算流體動力學(CFD)軟件對攪拌器性能進行數值模擬,旨在為灌溉施肥系統的混肥攪拌裝置的應用和優化設計提供理論指導。

1 基于逆向工程攪拌器葉片重構

1.1 點云數據獲取

本文選用3DX-II兩目標準型非接觸式面掃描儀對混肥攪拌裝置中應用最為廣泛的三葉式旋轉攪拌器進行掃描,掃描儀精度0.01 mm。攪拌器葉片材質為不銹鋼,需在其表面噴涂一層很薄的白色噴漆后,再噴少量顯像劑,最后在特征位置粘貼定位點,攪拌器葉片處理如圖1所示;通過掃描得到攪拌器葉片點云數據如圖2所示。

圖1 攪拌器葉片處理

圖2 攪拌器葉片點云數據

1.2 攪拌器葉片模型重構及偏差分析

基于逆向工程研究流程主要分為3個階段:首先對掃描設備采集的點云數據進行處理和分析,生成STL格式的模型文件可直接用于快速成型;然后利用專業的逆向建模軟件,對點云數據進行擬合以生成三維實體模型;最后把三維實體模型導入CAE/CFD有限元軟件中進行仿真,實現產品性能的預測和結構的再設計,其流程圖如圖3所示。

圖3 逆向工程研究流程

圖4為攪拌器葉片逆向重構模型,為了獲取重構模型的精度情況,通過逆向建模軟件中自帶的偏差分析模塊對重構模型與原始點云數據進行偏差分析,設定偏差上下線為±0.1 mm[4, 5],軟件自動計算擬合曲面和原始數據之間的偏差并通過云圖顯示,結果如圖5所示,攪拌器葉片95%以上面積區域偏差都小于0.1 mm(圖中深色顯示區域表示在設定偏差范圍以內),因此,利用該方法構建的攪拌器葉片模型精度較高。

圖4 攪拌器葉片逆向重構模型

圖5 偏差分析云圖

2 數值模擬

2.1 計算域建模及網格劃分

基于攪拌器葉片重構實體模型,通過ICEM軟件對攪拌器流場計算域建模,如圖6所示:其中攪拌槽直徑D=800 mm,液面高度取H=D,攪拌槳直徑d=300 mm,攪拌軸直徑d0=16 mm。本研究采用多重參考系模型(MRF)[6, 7],把槳葉及其附近流體區域定義為運動區域,采用旋轉坐標系;其他區域定義為靜止區域,采用靜止坐標系;兩部分通過設置interface邊界以實現數據交換。由于攪拌器葉片區域結構復雜,因此采用非結構化網格劃分,并對攪拌器葉片區域網格進行加密處理,最終網格劃分數量為805 779個,如圖7所示。

圖6 攪拌器整體計算域

圖7 攪拌器非結構網格劃分

2.2 物理模型和邊界條件

利用Fluent17.0學術版軟件實現混肥攪拌器攪拌性能的CFD仿真。本研究對象為尿素顆粒和水的混合物,顆粒平均直徑1 mm,密度1 332 kg/m3[8],固體相體積分數取10%(灌溉施肥過程中肥水混合的質量比一般為1∶10,即50 kg的尿素與500 L的水進行混合)。本研究選用多相流模型中比較嚴格的雙歐拉多相流模型,將多相流視為相互滲透的連續介質[9, 10],在隱士壓力求解器環境下進行模擬;湍流模型選用對高應變率及流線彎曲程度較大的流動可更好處理的RNGk-ε模型,其具體控制方程見文獻[11],壓力速度耦合方式選用Phase Coupled SIMPLE算法,所有變量均采用一階迎風差分格式進行離散,設置收斂精度10-3。

邊界條件設置:攪拌槽體壁面設置為靜止壁面,壁面函數采用標準型壁面函數,攪拌軸壁面和攪拌槳壁面設置為運動壁面,攪拌速度設置為130 r/min(攪拌裝置配套電機功率0.75 kW,廠家建議攪拌速度130 r/min),自由液面設置為對稱壁面約束條件,進行穩態模擬。

3 結果分析

在攪拌速度130 r/min,槳葉離攪拌槽底距離200 mm的情況下,攪拌槽內流體速度分布情況如圖8所示。在攪拌作用下攪拌槽內流體獲得切向速度,在橫截面上繞攪拌軸做旋轉運動,如圖8(a)所示;速度大小呈中間大、兩頭小的趨勢分布,靠近攪拌槽壁面的速度近乎為零,切向速度最大值在攪拌槳葉片端部位置附近。如圖8(b)所示,在攪拌作用下攪拌槽內流體獲得較大的軸流速度,在槽內軸截面形成一個完整的主循環區域,整體循環效果明顯;在攪拌器下方形成錐形的弱循環區域,弱循環區域的存在不利于固體顆粒的懸浮和溶解,會造成固體顆粒在攪拌槽底部大量堆積,因此,在設計過程中應盡量減小這部分區域的影響范圍。

圖8 攪拌槽內流體速度分布情況圖

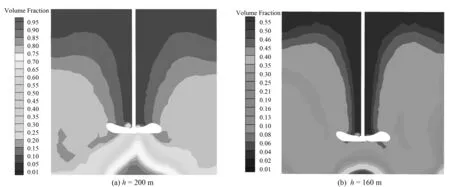

圖9為固體體積分布云圖,從圖9可明顯看出:在攪拌速度130 r/min,攪拌器底端距攪拌槽槽底距離200 mm情況下,攪拌槽底部固體顆粒大量堆積,整體攪拌混合效果不好,不足以滿足水肥一體化對肥液濃度均勻性的要求。

圖9 固體體積分布云圖

4 不同工況下混合效果對比分析

4.1 不同攪拌速度對混合效果的影響

保證槳葉離槽底距離h=200 mm不變,分別對攪拌速度N=130、180、300和380 r/min 4種情況下進行計算。隨著攪拌速度從130 r/min增加到380 r/min,攪拌槽內流體具有的切向速度和軸向速度都隨之增大,攪拌槽內固體體積分數分布趨于均勻,混合效果得到改善,但槳葉下方仍然存在固體顆粒堆積區域(固體體積分數數值很高的區域),見圖10。如圖11所示,隨攪拌速度的增加,固體堆積范圍減小,混合效果得到改善,但攪拌槽底固體顆粒堆積區域并不能完全消除;并且隨著攪拌速度的增加,攪拌功率亦增大,即耗能增加。

圖10 不同攪拌速度下流體速度分布曲線圖

圖11 不同攪拌速度下攪拌槽內固體體積分布云圖

4.2 不同槳葉離底高度對混合效果的影響

保證攪拌速度N=300 r/min不變,槳葉離底距離分別取h=80 mm=D/10、120、160和200 mm 4種情況,得到攪拌槽內流型圖和固相體積分布圖,如圖12和圖13所示。軸向流主要對流體起循環作用,對流體的整體混合效果起著至關重要的作用[12,13]。從圖12和圖13可明顯看出,隨槳葉離底高度的降低攪拌槽內流體軸向速度大小基本不變,主循環區域整體下移,槳葉下方形成的弱循環區域范圍減小,攪拌槽底部錐形堆積區域范圍逐漸減小并并消失。當槳葉距底距離為80 mm時,槽內最大固相體積分數為36%,主要存在于攪拌槽壁面附近及邊角處位置,整體混合效果良好。

圖12 不同槳葉離底高度下攪拌槽內流場分布矢量圖

考慮到槳葉離底高度減小,攪拌槽頂液面附近區域流體速度減小,混合效果減弱,這將不利于槽內整體混合效果的提高;一般水肥混合初始狀態,固體肥料顆粒沉積在攪拌槽底高度位置80~100 mm處。因此,槳葉離底高度不能太小,綜合考慮各因素的影響,槳葉離底高度h=120 mm適宜。

5 結 語

(1)基于逆向工程,利用非接觸式面三維掃描儀對攪拌器葉片進行掃描,在采集點云數據的基礎上,對其模型進行重構及偏差分析,結果顯示:攪拌器葉片重構模型90%以上的區域精度達到0.1 mm以內,模型精度較高。

圖13 不同槳葉離底高度下攪拌槽內固體體積分數分布云圖

(2)在攪拌器逆向重構模型的基礎上,通過學術版軟件Fluent17.0對攪拌器性能進行CFD仿真,結果顯示:在攪拌作用下槽內流體一方面具有切向速度繞攪拌軸做旋轉運動;另一方面攪拌槽內流體獲得較大的軸流速度,在軸截面形成一個完整的主循環區域,整體循環效果明顯;在攪拌器下方形成錐形的弱循環區域,弱循環區域的存在不利于固體顆粒的懸浮和溶解,會造成固體顆粒在攪拌槽底部大量堆積。

(3)隨著攪拌速度的增加,槽底固體顆粒堆積區域范圍減小,混合效果得到改善,但固體顆粒堆積區并沒有完全消除;并且隨著攪拌速度的增加,攪拌功率亦增大,即耗能增加。

(4)當攪拌速度300 r/min保持不變,隨著槳葉離槽底高度的減小,攪拌器的混合效果得到了明顯的改善。當h=80=D/10時,槽底固體堆積區完全消失,但綜合考慮攪拌器實際應用情況,選擇h=120 mm。為混肥攪拌器的實際應用和優化選型提供了一定的參考依據