淺析機械加工中工序的合理確定

劉 霞,王 笑

(新疆工程學院,新疆 烏魯木齊 830000)

保證產品的加工質量是機械加工的首要任務,產品的使用性能的好壞和壽命的長短,很大程度決定于加工質量中的加工精度和表面質量。確定最合理或較合理的加工工藝才能提高零部件的使用性能和壽命。機械產品加工工藝非常復雜,在進行工藝設計時,遵循科學的方法和規則才能保證在產品質量合格的前提下降低生產成本。工序是機械加工工藝設計的重要內容,在進行工序設計前,合理確定工序是關鍵步驟。

1 工序內容的合理確定

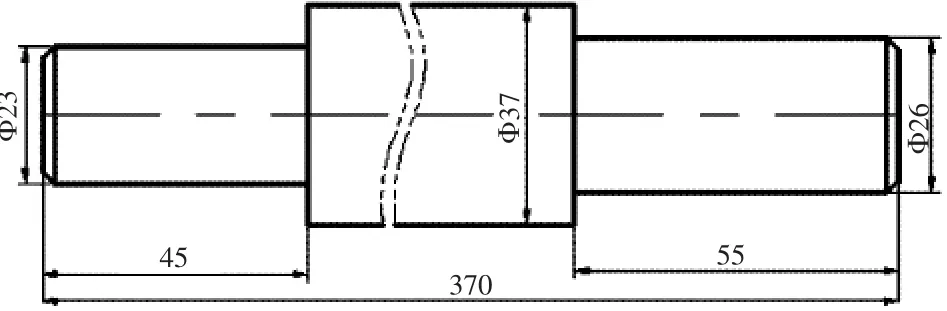

一個或一組工人在一臺機床上,對一個(或同時對幾個)工件所連續完成的那一部分加工過程,稱為工序。由概念可知,必需是連續進行完成的那部分加工內容,才能算一道工序。如下圖:

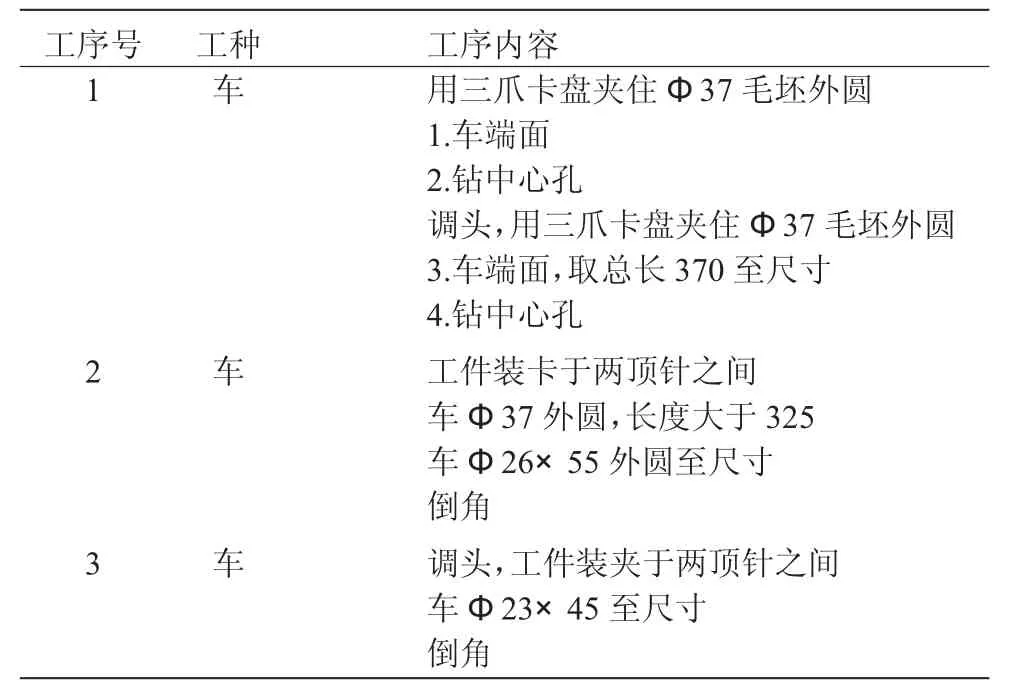

表1 三道工序

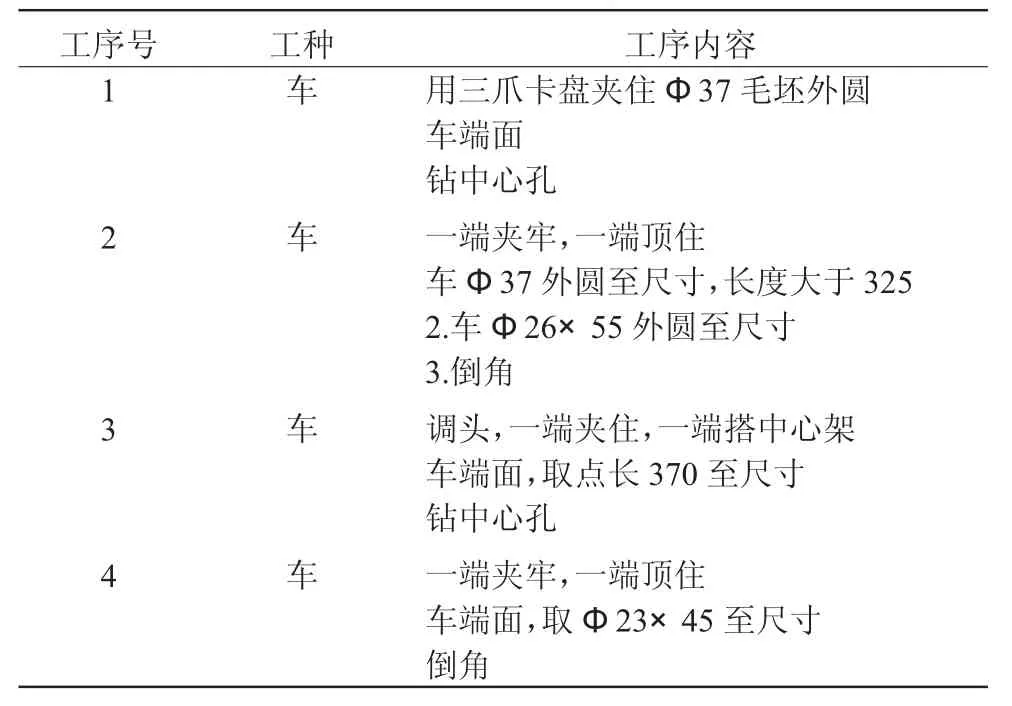

由以上兩表可知:同一張零件圖,如果把1件工件的一個端面車好,鉆好中心孔后,立刻調頭車另一端面和中心孔,則是一道工序(表1);若是把100件工件的一個端面全車好和鉆好中心孔后再調頭車另一端面,鉆中心孔就是兩道工序(表2)。因此,同一道工序的內容必須是連續完成的。

表2 四道工序

2 工序劃分原則的合理確定

劃分工序有兩種原則,即:工序分散和工序集中。

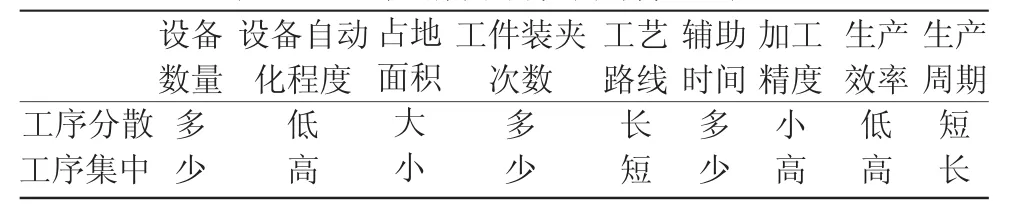

工序分散原則是把零部件的加工內容分配在較多的工序中,因此每道工序的加工內容較少,工序總數較多;工序集中原則是把零部件的每道工序的加工內容盡量的多,使工序的總數盡量少。兩種劃分原則特點對比見表3。

表3 工序劃分兩種原則特點對比

確定工序劃分原則時,主要考量生產綱領、技術要求以及零部件自身結構等,應充分了解工序分散和工序集中的特征,根據自身生產條件選擇與之相適應的原則進行生產加工。一般單件小批量生產適用工序集中原則,大批大量生產適用工序分散原則;零部件外形復雜、質量大的零件適用工序集中原則,零件外形簡單的零部件適用工序分散原則數控機床適用工序集中原則,普通機床適用工序分散原則。

3 工序劃分方法的合理確定

常用的工序劃分方法有:按零件加工表面劃分;按粗精加工劃分;按所用刀具劃分;按安裝次數劃分;按加工部位劃分。車床加工中常按零部件加工表面和粗精加工兩種方法劃分工序;按所用刀具、安裝次數、粗精加工劃分在銑床加工中使用較多。

對于位置精度要求高的零部件常按加工表面劃分工序。為防止多次裝夾造成安裝誤差,盡量安排位置精度要求高的加工表面一次完成裝夾,保證加工表面加工精度。

按粗精加工劃分工序有利于及時發現毛坯的缺陷、合理安排加工設備、合理安排熱處理的順序、最大限度的保證零部件的加工質量。如:鑄件、鍛件、焊接件毛坯因加工后變形較大常選用此種劃分方法。

對于代加工面多、機床工作時間較長、檢驗難度較大的零部件常采用按所用刀具劃分工序的方法。把同一把刀具承擔的工藝內容劃分為一道工序,來保證加工精度,提高生產效率,降低生產成本。

對于加工內容不多的零部件,常以一次裝夾完成的工藝內容作為一道工序,加工結束后就能達到待檢狀態。

對于加工表面較多且繁雜的零部件,可按內形、外形、平面等結構特征劃分工序,常以完成相同形面的工藝內容為一道工序。

4 結語

只有選擇合理的加工工藝方案,確定合理的工序內容、劃分工序的原則及工序的方法,才能使產品獲得良好的經濟效益和社會效益。