球形超細礦粉改善水泥漿性能的研究與應用

趙啟陽 , 嚴海兵 , 李美平

(1.川慶鉆探工程有限公司井下作業公司,成都 610051;2.油氣田應用化學四川省重點實驗室,成都 610051)

在固井水泥漿中往往要加入超細水泥、超細礦 渣、微硅等超細的火山灰質礦物材料,來填充水泥顆粒間的空隙,提高水泥的緊密堆積度[1-4]和抗壓強度并使微觀結構更加均勻密實。但由于這些超細材料自身不規則,需水量大,他們的加入影響水泥漿的流變性,為了保證水泥漿具有良好的流變性能,只有增加混配水泥漿的需水量,更大的需水量明顯減弱對材料水泥石的密實增強作用。為解決這一矛盾,利用特殊球磨工藝開發了一種正球形超細礦粉材料,該材料表面光滑規則,這種特殊處理賦予了該材料極好的粉體流動性,自身基本不吸水,對水泥漿的減阻性能更好。球形的超細礦粉克服了普通超細粉體形狀不規則的缺陷,填充性更好,在不增加需水量的情況下,有效提高粉體的堆積率和密實性,能夠更大程度地提高水泥石的密實度和抗壓強度,同時該超細礦粉材料對水泥外加劑的吸附有規律,不會造成過度吸附,水泥漿性能容易調節。

1 球形超細礦粉的物化性能分析

1.1 超細粉體組成分析

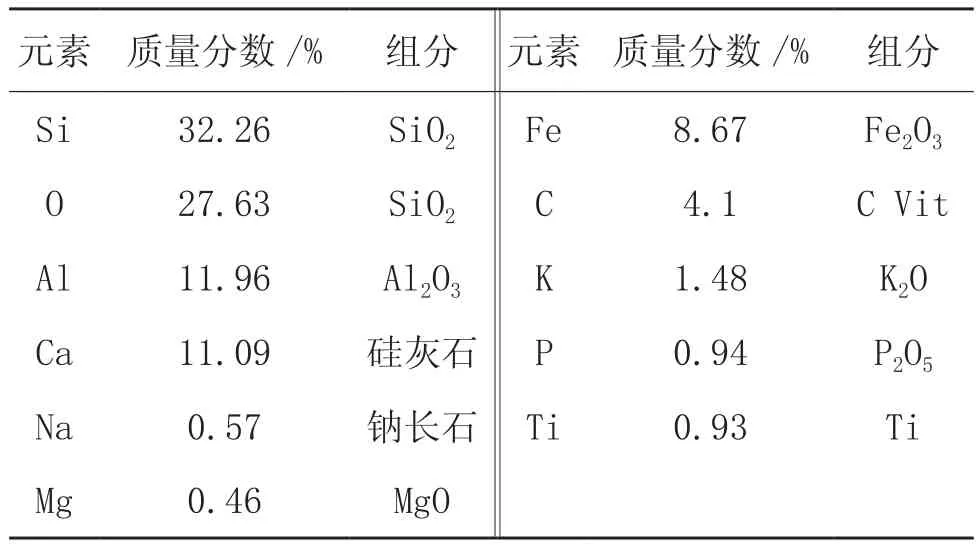

應用能譜儀、XRD衍射儀等技術手段對該超細礦粉進行了元素和組成分析,結果見表1、圖1和圖2。由表1可知,該超細礦粉主要礦物成分有SiO2、Al2O3、硅灰石,還有少量的鈉長石,MgO等。硅質含量高,火山灰活性效應強。

表1 超細礦粉主要成分定量測試

圖1 超細礦粉XRD圖譜

圖2 高爐礦渣XRD圖譜

由圖1和2可知,該超細礦粉類似于高爐礦渣,主要由玻璃相結構組成,具有較高的潛在活性,與Ca(OH)2反應生成C—S—H相,水泥石的密實度、耐久性得以提高[5]。

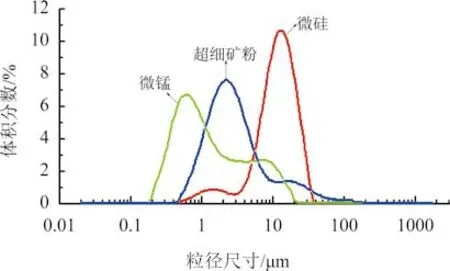

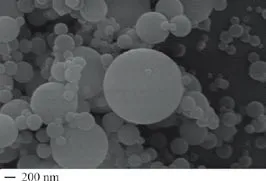

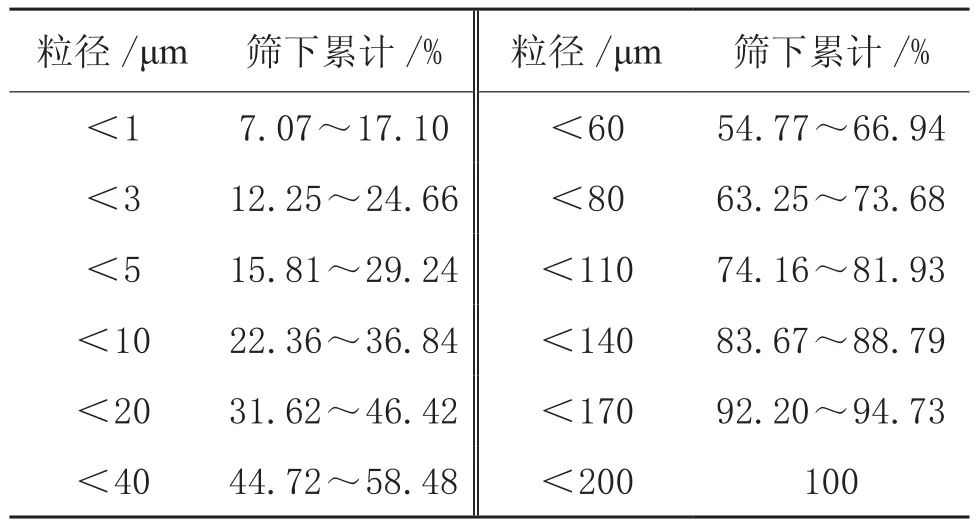

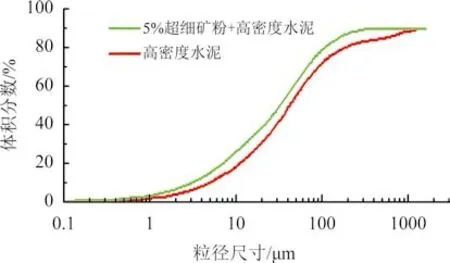

1.2 超細粉體粒徑分析

超細礦粉的粒度分布見表2和圖3,微觀結構見圖4。由此可知,絕大部分顆粒粒徑在10 μm以下,具有比微硅更細的粒徑,能夠有效提高水泥粉體材料的堆積率。由圖4可知,該超細礦粉為正球形處理,表面光滑規則,這種特殊處理賦予了該材料極好的粉體流動性,配制的水泥漿不增稠,對水泥漿的減阻性能更好,有利于配制高密度水泥漿。

表2 不同超細材料粒徑分布

圖3 不同超細材料粒徑分析

圖4 超細礦粉微觀結構

2 超細礦粉對水泥漿性能影響

2.1 水泥粉體堆積率

以往的研究表明,水泥材料本身為實現較好的水化,顆粒無法實現緊密堆積,主要是細顆粒不足。在高密度水泥和低密度水泥中,加入的鐵礦粉、漂珠等外摻料形成了新的材料粉體體系,通常無法實現緊密堆積,表現為細顆粒量不足,加入一定量的微硅粉、超細水泥等粉體材料可以改善粉體的堆積率[6-8],但水泥漿的需水量會增加,從而增加了水泥石的孔隙率,不利于形成密實的水泥石。正球形的超細礦粉克服了普通超細粉體的形狀不規則缺陷,充填性能更好,在不增加水量的情況下,有效地提高粉體的堆積率和密實性。表3為利用Andreasen連續分布模型設計的高密度粉體材料達到緊密堆積最優粒徑分布[9-10],超細礦粉對粉體材料體系粒徑分布的影響見圖5。

表3 Andreasen連續分布模型緊密堆積級配的最優上下限

圖5 5%超細礦粉對高密度水泥粒徑分布影響

由圖5可以看出,加入5%該超細礦粉,細顆粒明顯增加,可提高10 μm以下的顆粒百分比至27.2%,5 μm以下的顆粒百分比達到16.1%,基本達到了最優級配的下限,超細礦粉的微填充效應能夠實現緊密堆積。通過粉體堆積率計算軟件,計算出該高密度水泥粉體材料體系理論堆積率可達72%,而未加入超細材料的堆積率僅有63%。

2.2 水泥漿流變性

實驗主要考察超細礦粉對高密度水泥漿體系流變性能的影響,主要測定漿體的流動度和流變值,數據如表4所示。基本配方如下。

420 g G級水泥+100 g硅粉+480 g鐵礦粉+ 1%SD35+3%SD130+1%SD210, 水灰比為 0.30, 密度為2.25 g/cm3。

表4 超細礦粉加量對高密度水泥漿流變性能的影響

由表4可知,在水灰比不變的情況下,加入一定量的超細礦粉后,基本不影響水泥漿流變性,流變值甚至還有所降低,同時水泥漿在120 ℃下的穩定性得到了改善。說明該超細礦粉表面基本不吸水,可填充在水泥粒子空隙和絮凝結構中,置換出顆粒間的填充水,占據了充水空間,把絮凝結構中的水分釋放出來,使漿體流動性提高,同時由于該超細礦粉的高度球化,摩擦系數小,打破不規則粉體的“鉸合”作用,起到“滾珠”作用減阻,流變性更好,實驗結果表明該超細礦粉具體明顯的“減水效應”,更加有利于實現緊密堆積。

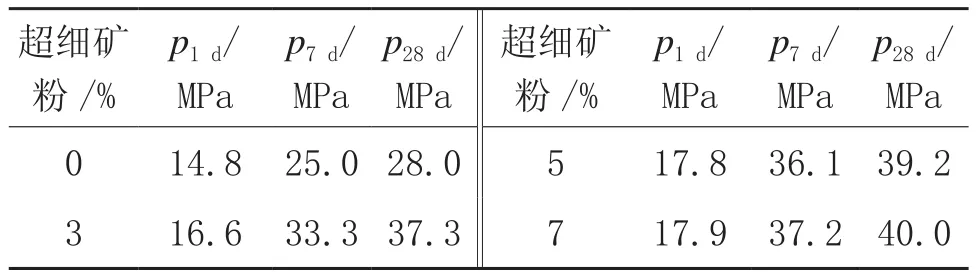

2.3 水泥石抗壓強度

在高密度柔性水泥漿中添加超細礦粉,考察超細礦粉對水泥石抗壓強度的影響,實驗結果見表5。配方如下。

420 g G級水泥+450 g鐵礦粉+130 g硅粉+超細礦粉+6%SD77+1%SD35+1%SD210+2.5%SD130,水灰比為0.30,密度為2.25 g/cm3。

表5 超細礦粉對高密度水泥漿抗壓強度的影響 (120 ℃)

由表5可知,與基準水泥石相比,不同加量的超細礦粉高密度水泥石1、7及28 d抗壓強度均得到了明顯提高,基漿水泥石1 d抗壓強度只有14.8 MPa,加入5%超細礦粉后水泥石的抗壓強度提高了15%,7 d抗壓強度提高了30%以上,28 d抗壓強度無衰退現象,耐久性良好,加量超過5%后對抗壓強度的增加幅度不大。超細礦粉對水泥石抗壓強度的提高,可以認為是由于火山灰效應、微填充效應和減水效應的疊加。火山灰效應使超細礦粉與水泥漿中的Ca(OH)2進一步發生化學反應,生成結構更加致密的C—S—H凝膠;微填充效應使得水泥粉體堆積率更高,更能達到緊密堆積的效果;減水效應可有效保證水泥漿不需要增加額外的水即可保證流變性能良好,降低了孔隙水含量,從而提高水泥石的密實度和抗壓強度。

考察了基準水泥石與含超細礦粉水泥石的孔體積,結果見表6。

表6 基準水泥石與含超細礦粉水泥石的孔體積 %

由表6可以看出,由于超細礦物材料的密實填充作用,使水泥石膠凝材料大孔減少,水泥石中半徑小于50 nm的中孔和小的毛細孔明顯增多, 隨著齡期增長, 硬化漿體孔隙降低, 其孔徑細化,結構更加致密[11]。研究表明, 只有50 nm以上的大毛細孔才對強度和抗滲性有害。小孔基本屬于水化產物C—S—H內部的微孔,是產物本體的一部分,其數量多少可能反映出凝膠數量的多少。水化產物多,水泥石的抗滲性好,抗壓強度也高。

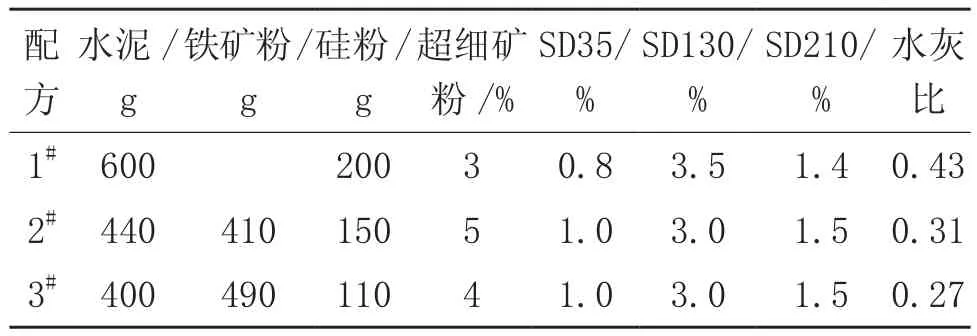

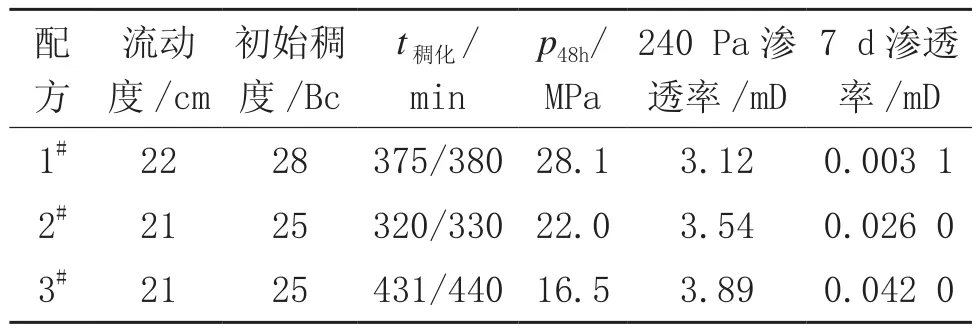

3 水泥漿綜合性能

通過加入超細礦粉、鐵礦粉和硅粉等,并優化各組分的配比,形成了密度在1.89~2.35 g/cm3范圍可調的高強度水泥漿體系,實驗配方和綜合性能見表7和表8,水泥石的力學性能見表9。由表8可知,該水泥漿密度在1.89~2.35 g/cm3范圍內的流動度都在21 cm以上,超細礦粉的加入不會增加緩凝劑和降失水劑的用量,失水可控制在50 mL以內,穩定性良好,稠化時間可調,基本呈直角稠化,水泥石抗壓強度發展快,2.35 g/cm3水泥石48 h抗壓強度可達到16 MPa以上,水泥石7 d滲透率均小于0.05 mD,240 Pa時膠凝體滲透率低至3 mD,純水泥為41 mD,氣竄阻力明顯高于純水泥,能夠有效降低固井候凝過程中發生氣竄的風險。由表9可以看出,不同密度水泥石7 d彈性模量在5 GPa以下,7 d的抗拉強度可達到2.50 MPa以上,說明了水泥石的抗沖擊能力強,可以承受較大的徑向變形能力,確保水泥環完整性,防止在繼續鉆井或增產作業時,由于高的壓力沖擊引起水泥環破碎,影響水泥環封隔性能,有效防治“二次竄流”的發生。

表7 不同密度高強度水泥漿體系配方

表8 不同密度增強型防竄水泥漿綜合性能(120 ℃)

表9 增強型防竄水泥石力學性能測試結果(120 ℃)

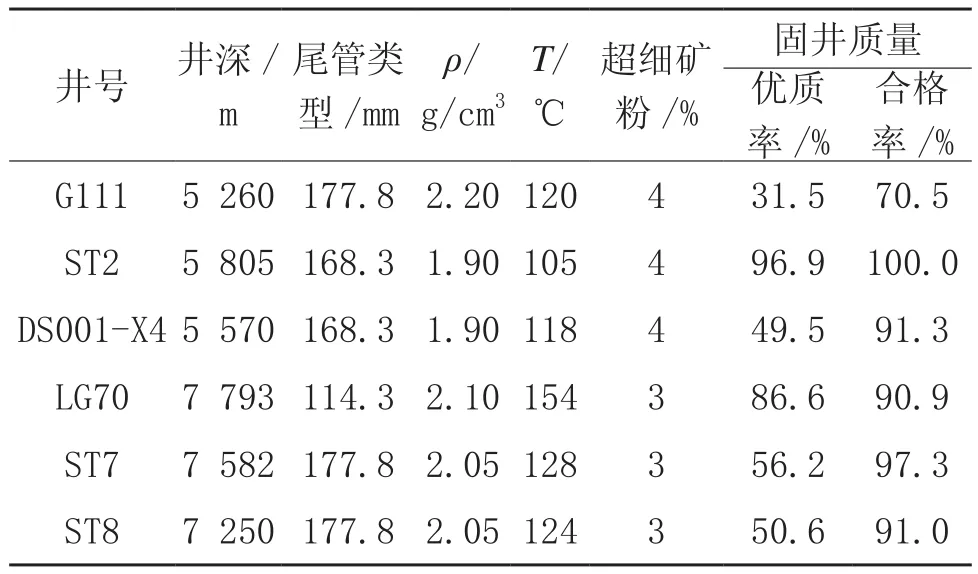

4 現場應用

利用正球型超細礦粉微填充效應、減水效應和火山灰效應,級配優化技術提高水泥石強度,提高漿體的流動能力,解決了窄間隙井固井高泵壓問題,提高危險時間的抗竄阻力,大大提高了高溫深井固井質量。礦粉增強型防竄水泥漿先后在M-G區塊和ST區塊高溫深井尾管懸掛固井中應用,累計應用達6井次,這些區塊地層油氣顯示活躍,防竄難度大,設計利用礦粉增強型防竄水泥漿體系,均成功封固有效產層,固井質量平均合格率達到90%以上,環空未出現竄氣現象,與同區塊的其它井相比,固井質量提高了15%以上,應用效果良好,具有廣闊的應用前景。表10為現場統計應用情況。

表10 超細礦粉尾管懸掛固井應用情況

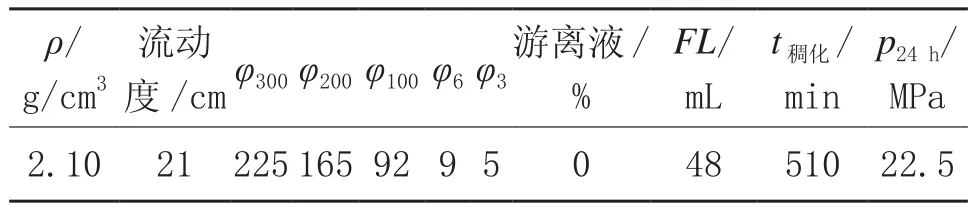

以LG70井為例,該井創造了中石油在川渝地區歷年來第一深井7 793 m的記錄,φ114.3 mm尾管固井實驗溫度為154 ℃ ,地層顯示活躍,壓力窗口窄,環空間隙小,施工摩阻大,施工過程極易誘發井漏,同時設計水泥漿密度為2.10 g/cm3。水泥漿高溫穩定性、流變性、抗壓強度和稠化時間等工程性能調節困難,固井質量難以保障。為了解決154 ℃下水泥漿穩定性和流變性的矛盾,提高水泥漿的緊密堆積和抗壓強度, 提高防氣竄性能, 采用該正球形超細礦粉對粉體材料進行級配優化, 在提高水泥漿穩定性的同時, 還有降阻作用, 有效降低固井水泥漿的流動阻力,顯著提高水泥石的強度和防氣竄性能。LG70井固井水泥漿工程性能見表11。水泥漿配方設計如下。

570 g水泥+230 g鐵礦粉+20 g硅粉+3%超細礦粉+1%SD35+4%SD130+2.5%SD210

表11 LG70井固井水泥漿工程性能

由表11可知, 水泥漿具有高溫穩定性好、 流變性好、 低失水, 高強度和抗高溫等優點。測井結果顯示該井φ114.3 mm尾管固井質量合格率達到90.9%,優質率達到86.6%。

5 結論

1.超細礦粉主要礦物成分有SiO2、Al2O3、硅灰石,硅質含量高,火山灰活性效應強,能夠與水泥發生化學反應生成致密的C—S—H凝膠。

2.超細礦粉絕大部分顆粒粒徑在10 μm以下,具有比微硅更細的粒徑,在高密度水泥漿中,基本能夠實現最優的緊密堆積,通過緊密堆積軟件測算理論堆積率達到72%。

3.該超細礦粉為正球形,具有極好的減水效應,不僅不影響水泥漿的流動性,還能改善水泥漿的流變性,從而降低窄間隙井固井環空摩阻。

4.超細礦粉對水泥石抗壓強度的提高可以認為是火山灰效應、微填充效應和減水效應的疊加,水泥石1 d強度提高15%,7 d強度提高30%以上。

5.利用超細礦粉微填充、減水、火山灰效應形成了增強型防竄水泥漿體系,該水泥漿綜合性能良好,在M-G區塊和ST區塊深井尾管固井中累計應用6井次,應用效果良好,固井質量平均合格率達到90%以上,具有廣闊的應用前景。