西部地區(qū)高強鋼管道三層聚乙烯防腐蝕層的剝離性能

(中石油管道聯(lián)合有限公司 西部分公司,烏魯木齊 830011)

3PE防腐蝕層(以下簡稱3PE涂層)是以熔結環(huán)氧(FBE)粉末為底層,中間膠黏劑和聚乙烯外護層同步纏繞或擠出而成的,具有優(yōu)良的絕緣性能和抗機械損傷性能[1]。3PE涂層具有在管道建設施工中損傷小、防護層穩(wěn)定性好、陰極保護一次投資及運行成本低等優(yōu)點[2-4],因此,我國大型管道普遍采用3PE涂層防護。然而,3PE涂層的生產(chǎn)工藝和生產(chǎn)控制比較復雜,缺陷也多種多樣,其中,黏結力缺陷的危害最大。如果防護層有破損,則可能出現(xiàn)聚乙烯層剝離,剝離的聚乙烯層對陰極保護電流有強烈的屏蔽作用,并可能產(chǎn)生屏蔽層下的加速腐蝕[5-6]。近年來,國內外均發(fā)現(xiàn)了3PE涂層投產(chǎn)后短期內黏結失效的案例,據(jù)相關研究報告報道,在很多國家,在役管道的3PE涂層也出現(xiàn)了黏結力嚴重降低的現(xiàn)象,以至于可以毫不費力地將涂層從管道表面剝離下來[7-10]。

為掌握3PE的運行現(xiàn)狀,本工作對某公司所管轄的高強鋼管道沿線管體3PE涂層進行現(xiàn)場檢測和取樣分析,以尋求3PE涂層剝離失效的原因。

1 試驗

針對西部高強鋼管道防腐蝕層進行現(xiàn)場檢測,結合實驗室取樣測試,分析導致防腐層剝離的關鍵因素。該管道于2006年開工建設,2009年12月投產(chǎn)運營。現(xiàn)場開挖后測試3PE涂層的厚度和漏點情況,參照SY/T 5918-2011《埋地鋼質管道外防腐層修復技術規(guī)范》要求測試3PE涂層與管體的剝離強度,并對剝離后3PE涂層及基體表面形貌進行觀察。

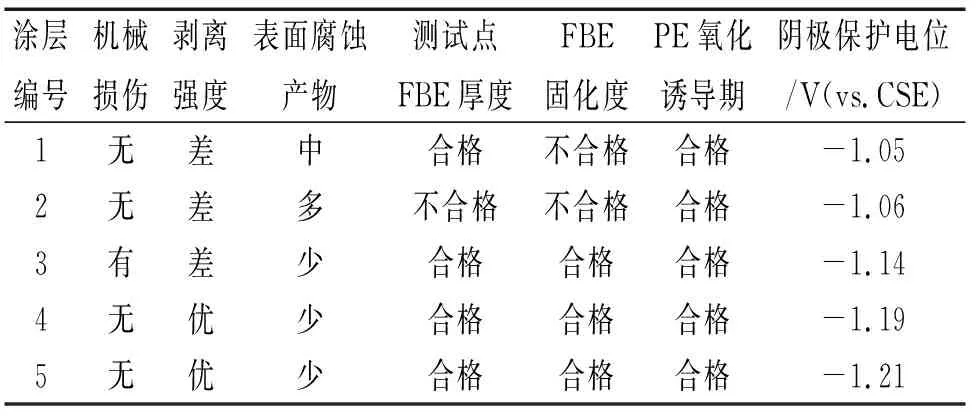

根據(jù)現(xiàn)場測試結果選取典型3PE涂層,在實驗室對3PE涂層的微觀結構及性能開展進一步測試分析,詳見表1。

表1 3PE涂層的性能指標Tab. 1 Performance indexes of 3PE coating

2 結果與討論

2.1 現(xiàn)場開挖檢測結果

對西部高強鋼管道進行內外檢測,發(fā)現(xiàn)存在缺陷,針對缺陷處的防腐蝕層進行檢測,共抽檢16道口。結果表明:13處3PE涂層整體狀況良好,外觀無撬剝、破損現(xiàn)象;采用25 kV電火花檢漏,未發(fā)現(xiàn)漏點;聚乙烯層剝離時,剝離強度滿足標準要求,粉末涂層與鋼管黏結性優(yōu)良。3處3PE涂層與基體結合較差,涂層出現(xiàn)局部或大面積剝離。3處涂層位置的編號和測試結果見表2,為方便后續(xù)對比分析,表中列出了兩處防腐蝕層與基體結合較好位置的測試結果。

表2 典型位置3PE涂層的現(xiàn)場檢測結果Tab. 2 Field test results for a 3PE coating at typical positions

由圖1可見:1號和2號涂層中的FBE層與管體整體脫離,管體表面有黑褐色點蝕痕跡。3號涂層表面存在施工導致的機械損傷,傷及管體深度0.5 mm。損傷周圍防腐蝕層發(fā)生剝離,遠離損傷區(qū)域,防腐蝕層與基體的附著力良好。

2.2 實驗室檢測結果

2.2.1 FBE層的表面形貌

表面處理是影響涂層性能的重要因素之一,尤其對于底漆性能的影響較大。對現(xiàn)場所取的5處涂層靠近金屬基體一側的FBE層進行觀察,見圖2。可以看出,5處位置FBE的表面形貌分為兩類,1號和2號涂層FBE層的顏色偏深,表面有黑色和黃色附著物,3號、4號和5號涂層FBE層的顏色偏黃綠色,表面無明顯附著物,相對清潔。

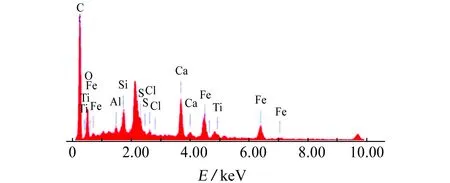

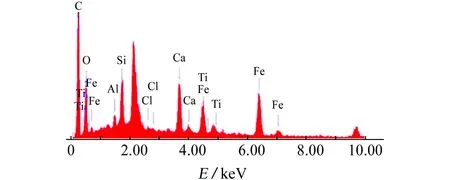

為了進一步確定FBE層的情況,對以上五種FBE表面進行微觀形貌觀察和EDS能譜分析,見圖3。結果表明:2號涂層FBE表面白色附著物較多,其他位置FBE表面附著物相對較少;不同位置FBE表面的主要元素為C和O,但均存在Fe、Cl、Ca等雜質元素,說明表面可能存在腐蝕產(chǎn)物和一些鹽類的附著。幾種涂層FBE表面Fe含量如圖4所示,可以看出,2號涂層表面的Fe含量最高,其次為1號涂層的,表明這兩種涂層表面腐蝕產(chǎn)物相對較多,這可能是導致剝離的原因之一。

(a) 1號 (b) 2號 (c) 3號圖1 不同3PE涂層的現(xiàn)場照片F(xiàn)ig. 1 The scene photos of different 3PE coatings

(a) 1號 (b) 2號

(c) 3號 (d) 4號

(e) 5號圖2 不同涂層FBE層的表面形貌Fig. 2 Surface morphology of FBE of different coatings

2.2.2 FBE層的厚度

由圖5可見:1號涂層FBE層厚度約為158 μm,2號涂層FBE層厚度約為100 μm;3 號涂層 FBE層的厚度約為175 μm,4號涂層FBE層的厚度約為200 μm,5號涂層FBE測試點厚度約為125 μm。GB/T 2357-2009中規(guī)定,F(xiàn)BE層的厚度不能低于120 μm,從測試結果來看,2號涂層厚度不滿足標準要求。

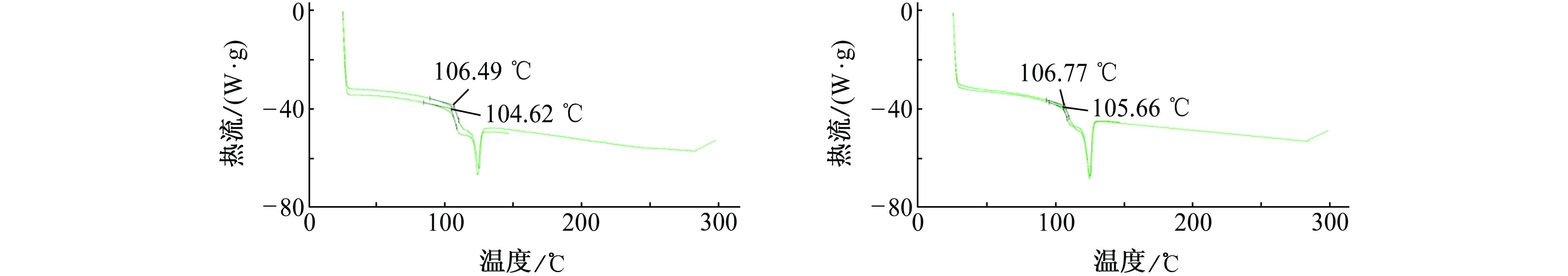

2.2.3 FBE層的固化度

采用DSC差示掃描量熱儀對五種涂層進行熱特性試驗,分析環(huán)氧粉末涂層的固化情況,見圖6。結果表明:1號涂層FBE玻璃化溫度變化值(ΔTg)為5.83 ℃,2號涂層FBE的ΔTg為6.68 ℃;3號涂層FBE的ΔTg為1.94 ℃,4號涂層FBE的ΔTg為1.87 ℃,5號涂層FBE的ΔTg為1.11 ℃。

(a) 1號

(b) 2號

(c) 3號

(d) 4號

(e) 5號圖3 不同涂層FBE的表面EDS結果Fig. 3 EDS results on the surface of FBE of different coatings

GB/T 2357-2009中規(guī)定,F(xiàn)BE的玻璃化溫度變化值應≤5 ℃。從測試結果來看,1號和2號涂層的固化不完全。

圖4 不同涂層FBE表面鐵元素含量Fig. 4 Content of Fe on the surface of FBE of different coatings

2.2.4 PE層氧化誘導期測試

將取回的5處PE層利用DSC差示掃描量熱儀進行熱特性試驗,分析PE層的氧化誘導期,測試結果如圖6所示。

熱特性試驗結果表明:1號涂層PE的氧化誘導期為30.84 min,2號涂層PE的氧化誘導期為31.62 min;3號涂層PE的氧化誘導期為47.81 min,4號涂層PE的氧化誘導期為83.90 min,5號涂層PE的氧化誘導期為67.55 min。GB/T 2357-2009中規(guī)定,PE的氧化誘導期應滿足220 ℃≥30 min,因此五處涂層PE的氧化誘導期均符合標準要求,但1號和2號涂層PE層的抗氧化能力相對較差。

(a) 1號 (b) 2號 (c) 3號

(a) 1號 (b) 2號 (c) 3號

(d) 4號 (e) 5號圖6 不同涂層FBE層熱掃描曲線Fig. 6 The thermal scanning curves of FBE layer in different coatings

3 3PE涂層剝離的原因

由表3可見:幾種涂層的服役狀況、原料以及制備工藝參數(shù)的控制均存在一定的差異。

表3 典型位置防腐層測試結果匯總Tab. 3 Testing results of coatings at typical positions

現(xiàn)場測試表明,4號和5號涂層表面無機械損傷及漏點,實驗室測得涂層的各項性能均滿足標準要求,環(huán)氧粉末涂層與基體具有良好的附著能力。

現(xiàn)場測試表明,1號和2號涂層的表面無機械損傷及漏點,但實驗室測試顯示FBE固化度高于標準中規(guī)定的5%限值,為不完全固化。FBE是熱固性粉末涂料,固化溫度和固化時間對其性能有著重要的影響,當固化度不足時,環(huán)氧粉末涂層的物理、化學性能不能實現(xiàn),涂膜中的樹脂還是脆的預聚體,沒有強度和耐性,這是1號和2號涂層剝離的主要原因。形貌觀察結果顯示這兩種涂層FBE表面腐蝕產(chǎn)物相對較多,這與涂層涂覆前表面的處理也存在一定的關系,涂裝前管道表面處理是提高涂層性能的關鍵,除表面噴砂處理等級、錨紋深度等方面影響涂層性能外,表面可溶鹽含量、表面灰塵級別也會極大地影響涂層質量。此外2號涂層FBE的厚度不足以及兩個位置PE層的氧化誘導期相對較低(接近標準給出的臨界值30 min),均增加了防腐蝕層失效的風險。

3號涂層存在施工導致的機械損傷。損傷周圍防腐蝕層發(fā)生剝離,試驗室檢得剝離防腐蝕層的各項性能指標均滿足標準要求,說明防腐蝕層的剝離與原料及施工工藝參數(shù)控制無關。剝離僅發(fā)生在損傷周圍,遠離損傷區(qū)域的防腐蝕層與基體附著力良好,說明剝離由損傷導致。3號涂層處陰極保護斷電電位為-1.14 V(vs.CSE),陰極保護電位水平較負。損傷位置有基體露出,水和氧能到達金屬表面,在陰極保護的作用下,發(fā)生陰極反應生成OH-:2H2O+2e=H2+2OH-(水還原),OH-的聚集導致防腐層剝離。

綜上所述,本次管體防腐蝕層檢測發(fā)現(xiàn)的3處剝離位置,兩處與防腐蝕層制備過程的控制參數(shù)相關,一處是由施工導致的防腐蝕層缺陷及后續(xù)服役環(huán)境下的陰極剝離引起的。對于現(xiàn)場服役的3PE防腐蝕層,服役狀況,原料以及制備工藝參數(shù)的控制等均可能造成防腐層的剝離,進而影響其防腐效果。在實際生產(chǎn)中,要嚴格控制原料質量、工藝流程并加強防腐層外檢測,對于破損位置及時修復。

4 結論與建議

(1) 本次西部高強鋼管道沿線管體防腐蝕層進行檢測,共抽檢16道口。環(huán)氧粉末涂層與管體完全剝離或部分剝離的3道,占抽檢總數(shù)的18.8%。

(2) 外檢測發(fā)現(xiàn)的2處剝離與防腐蝕層制備過程的控制參數(shù)相關,環(huán)氧粉末固化度不滿足要求是導致剝離的主要原因,此外,這兩道口涂層的厚度,表面清潔度控制也存在一定的問題。

(3) 外檢測發(fā)現(xiàn)的1處剝離與施工造成的機械損傷有關,損傷位置附近防腐蝕層在較負的電位作用下發(fā)生剝離。

(4) 在實際生產(chǎn)中,要嚴格控制原料質量、工藝流程并加強防腐蝕層外檢測,對于破損位置及時修復。