高頻紅外吸收法測定錳礦中硫含量的不確定度的評定

杜晶

(新疆維吾爾自治區有色地質勘查局測試中心 烏魯木齊 830026)

1 前言

錳礦作為煉鋼原料之一,在國民經濟中占有重要戰略地位[1]。錳礦中大量硫的存在可引起鋼的熱脆性,降低機械性能,因此,為避免礦石中的硫進入合金造成硫超標,在進行加工之前,確定錳礦中硫的含量,具有重要的意義。近幾年在地質檢測領域逐漸開始使用的高頻紅外吸收法測定錳礦中不同含量范圍的硫,具有測定精密度高,分析線性范圍寬以及方便快捷等優點。但是因為我們在進行測量時,不可能得到絕對正確的測量結果(真值),只能得到被測量的約定真值(最佳估計值),測量不確定度就是對測量結果“可疑程度”的定量表征[2]。本文以錳礦標準物質為例,通過試驗和數據分析,綜合各種影響因素進行不確定度評定,探討了該方法測定過程的不確定度來源以及各標準不確定度分量,求得了該檢測方法的合成標準不確定度和擴展不確定度。

2 實驗部分

2.1 主要儀器和試劑

HCS878A-高頻紅外碳硫分析儀。

氧氣:工業純氧,純度99.5%;助熔劑:純鐵(醴陵市茶山萬財坩堝瓷業有限公司);鎢粒(株洲硬質合金集團有限公司);坩堝φ25mm×25mm,湖南醴陵(1200℃灼燒2h后放入干燥器備用)。

2.2 環境條件

環境溫度15~35℃,最大變化為2.0℃/h,相對濕度40%~60%。

2.3 樣品的測定

加入約0.35g純鐵鋪于經高溫灼燒的坩堝底部,稱取加入無油、無脂及其他污染物的試樣0.035~0.05 g于坩堝中,均勻地鋪上一層鎢粒(約1.8g),送入高頻紅外燃燒爐中反應,記錄測量值。

3 不確定度的來源與評定

3.1 建立數學模型

依據測量方法,建立測量數學模型,確定被測量Y(輸出量)與影響量(輸入量)X1,X2……Xn之間的函數關系:

式中,Y為測定結果;Xi為測定結果的平均值;U為不確定度。

3.2 分析不確定度的來源

(1)檢測人員測量過程隨機人為因素引入的測量不確定度分量;(2)電子天平的質量稱量引入的不確定度分量;(3)標準物質的定值引入的相對不確定度分量;(4)由紅外碳硫儀示值分辨率引入的不確定度分量;

⑸空白實驗引入的不確定度;

⑹因測量對溫度、濕度要求不高,在室溫下對測量結果影響很小,可忽略不計。

4 各分量的不確定度評定

4.1 由隨機效應引起的相對不確定度分量u(A)

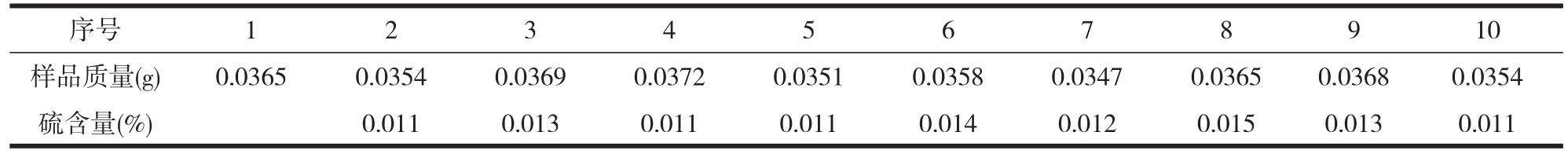

用 GBW07263(S:0.019%)校準儀器,測定GBW07262(S:0.013%)中硫量,對該試樣進行10次獨立測量,測量數據見表1。

表1 對同一試樣進行的10次測量的數據

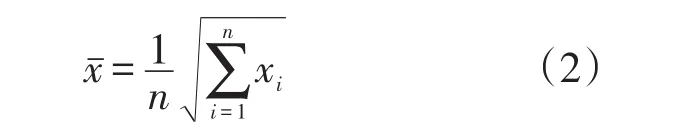

采用貝塞爾公式法,由n次獨立重復觀測值xi(i=1,2,3,…,n),其最佳估計值(算術平均值)為:

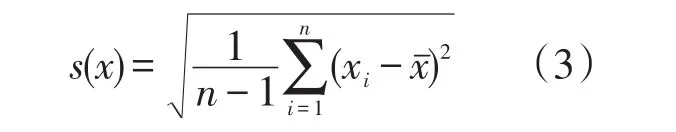

式中:n為測量次數,xi為單次測量值,x為測量平均值。則標準偏差為:

標準不確定度為u(A):

由以上數據計算可得,式中獨立測量次數n=10;標準偏差S=0.0014;多次測量平均值=0.012,則u(A)=0.044%。

4.2 電子天平引入的標準不確定度[3]

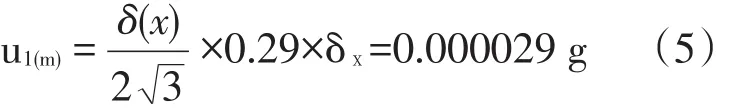

(1)天平分辨力引入的不確定度u1(m)

電子天平的稱量范圍(0~120g),分度值為0.1 mg,由天平檢定證書查得,所用電子天平經檢定后給出在95%置信概率時其最大允許誤差為±0.4mg,按均勻分布,本試驗稱樣量平均值為0.0360g,則數字式測量儀器的分辨力導致的不確定度一般可以近似地估計為矩形分布(均勻分布),矩形分布k取 3,所以有:

(2)二次稱量引入的不確定度u2(m)

稱樣需要兩次,一次是空坩堝,一次是樣品,萬分之一天平偏差一般為0.0001g,按均勻分布:

由于u1(m)和u2(m)二個分量來源彼此不相關,合成u1(m)和u2(m)得到稱量引入的不確定度u(m):

4.3 標準物質引入的不確定度u(w)[4]

所使用的GBW07457土壤標樣,標準物質證書上給出的標準值為0.013%,標準偏差為0.002%,測量組數為5。計算得:

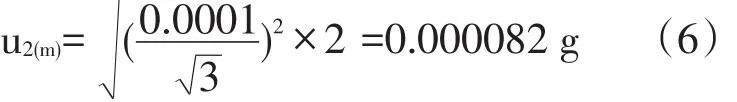

4.4 由紅外碳硫儀示值分辨率引入的不確定度分量

⑴紅外碳硫分析儀示值分辨率為0.000001,標準不確定度為u1(s)=0.29δx=0.00000029

⑵紅外碳硫分析儀示值誤差引入的不確定度,按矩形分布,標準不確定度為

4.5 空白試驗引入的不確定度

⑴坩堝引入的不確定度

坩堝在使用前均經過1000℃高溫灼燒處理,按照試驗方法對預處理過的空坩堝進行測試,試驗結果為碳含量未檢出,由此引入的不確定度可以忽略不計。

⑵助熔劑引入的不確定度

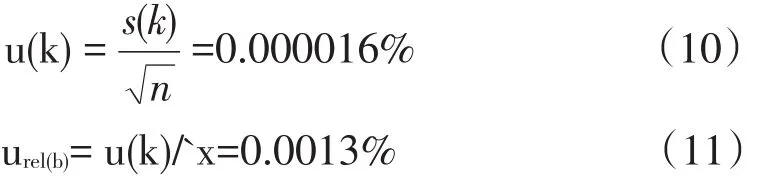

在坩堝中不加樣品,只加助熔劑,按照2.3試驗方法測試5次,所得結果為:0.00025%、0.00016%、0.00022%、0.00018%、0.00020%。

標準偏差s(k)=0.000035%

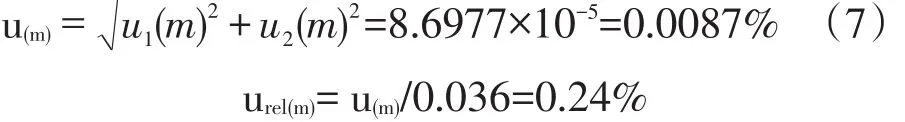

5 合成標準不確定度

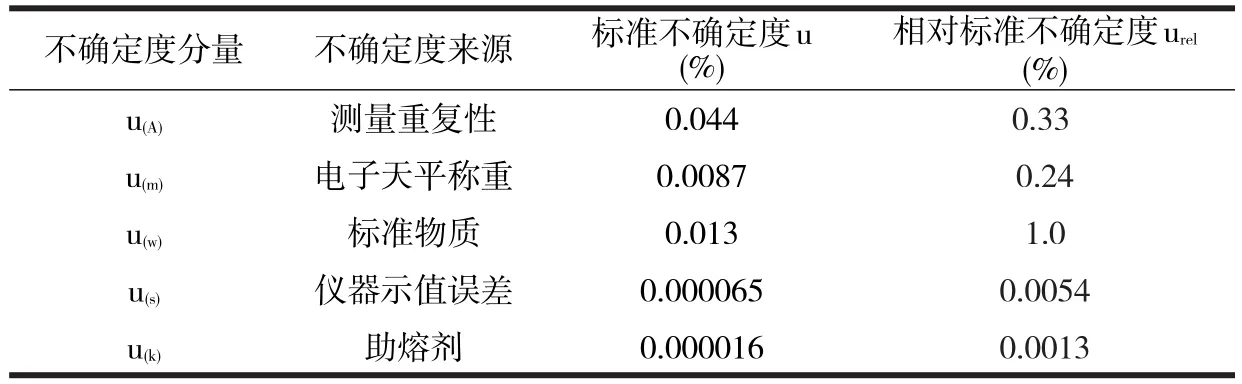

將以上求得的不確定度分量用列表方式加以匯總,見表2。

表2 不確定度分量匯總表

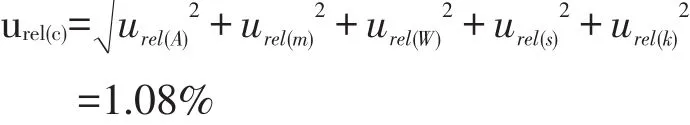

合成相對標準不確定度:

計算得:u(c)=urel(c)·x=1.08%×0.012%=0.00013%

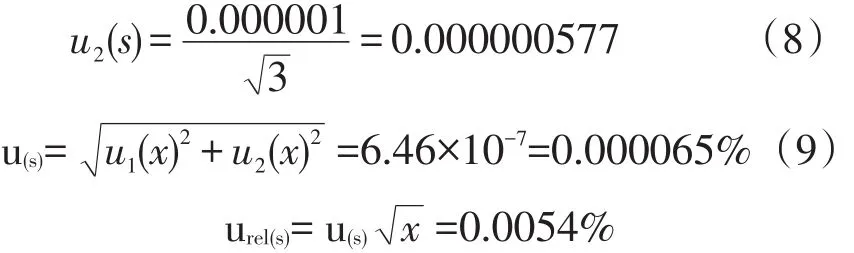

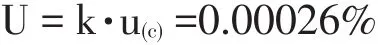

6 擴展不確定度的評定

置信概率95%,取包含因子k=2,則擴展不確定度:

7 不確定度的報告

故對所測試樣的硫的含量可表示為:

8 結語

本文以測定國家一級標準物質GBW07262中硫的含量為例,討論了高頻紅外吸收法測定錳礦石中硫含量的不確定度評定方法,得出測量結果的可信程度,從評定結果可以看出:重復性測量,電子天平的稱量,標準物質的定值和校準是影響測量結果的主要因素。因此,為了使測定結果能夠準確地反應錳礦中硫的含量,需對影響測量的的各因素進行優化,以達到更好地指導生產的目的。