刷輥的運(yùn)用對(duì)電子鋁箔熱軋軋輥粘鋁的影響

羅濤

(新疆眾和股份有限公司 烏魯木齊 830013)

1 前言

軋輥在使用一定時(shí)間后需要上軋輥外圓磨床進(jìn)行磨削,磨削的后的軋輥輥型、表面粗糙度均要達(dá)到工藝要求。粗糙度是影響軋制的一個(gè)關(guān)鍵因素,看似光滑的軋輥在顯微鏡放大觀察卻凹凸不平。鋁板帶在熱軋過(guò)程中由于溫度高、應(yīng)力大、水蒸氣等因素,表面的氧化鋁粉在這些小坑中聚集,并逐漸在軋輥表面形成了一層氧化鋁粘鋁層。均勻分布的粘鋁層對(duì)熱軋過(guò)程有益,可以改善軋板的咬入,并有利于板材均勻變形,改善表面光潔度。但是,表面鋁粉達(dá)到一定厚度或鋁粉不均勻時(shí),就會(huì)脫落并壓入軋板中,造成鋁板表面粗糙或形成帶狀缺陷[1,2,3]。

對(duì)于電子鋁箔軋制而言,熱軋過(guò)程中由于粘鋁形成的缺陷,其能量較高,在后續(xù)腐蝕和化成過(guò)程當(dāng)中易發(fā)生局部腐蝕,大幅增加腐蝕、化成箔的表面積[4,5],故對(duì)電子鋁箔熱軋軋輥粘鋁現(xiàn)象進(jìn)行深入研究討論。

2 粘鋁的形成機(jī)理

2.1 鋁板帶箔熱軋工藝

鋁箔生產(chǎn)流程一般如下:符合工藝要求的鋁液經(jīng)熔煉后,由鑄錠機(jī)鑄造成矩形板錠。板錠經(jīng)立推式均熱爐加熱后送至熱軋機(jī)進(jìn)行軋制,經(jīng)四輥可逆式熱軋機(jī)多個(gè)道次軋制成厚度為3~8mm的熱軋卷,以備冷軋使用。目前高純鋁板帶箔多使用單機(jī)架四輥可逆式熱軋機(jī)。

2.2 熱軋粘鋁的形成機(jī)理

在熱軋過(guò)程中,微觀表面凹凸不平的軋輥和鋁板之間不斷摩擦,導(dǎo)致氧化鋁粉在軋輥表面富集,形成一層粘鋁層。粘鋁層的厚度達(dá)到臨界值時(shí)、或粘鋁層不均勻時(shí),就會(huì)剝落,并在熱軋卷表面形成壓痕、劃痕、擦傷等缺陷,后續(xù)過(guò)程無(wú)法消除,導(dǎo)致腐蝕、化成時(shí)的缺陷,影響成品質(zhì)量。

從機(jī)理上講,粘鋁的形成原因主要有以下幾個(gè)方面:

⑴從金屬學(xué)的角度,越易于合金化的兩種金屬越容易粘結(jié),由于鋁在鐵中的固溶度很大,故而鋁對(duì)鋼質(zhì)軋輥的粘結(jié)力度很強(qiáng)。

⑵高純度鋁箔熱軋的溫度很高,基本在500℃以上,軋制力大。在軋制過(guò)程中由于鋁板的表面積不斷增大,造成表面氧化層不斷脫落,影響潤(rùn)滑效果的同時(shí),容易粘附在軋輥上,形成粘鋁。

⑶軋輥表面的顯微組織凹凸不平,造成鋁粉易于填充其中,最終導(dǎo)致粘鋁。

3 熱軋粘鋁對(duì)電子鋁箔腐蝕的影響

熱軋輥上的粘鋁一旦掉落板面,就會(huì)造成如圖1所示的劃痕。

圖1 軋制時(shí)表面的由于粘鋁造成的缺陷

在對(duì)軋制過(guò)程中的缺陷進(jìn)行標(biāo)記后,后續(xù)腐蝕過(guò)程中發(fā)現(xiàn),這些劃痕附近會(huì)出現(xiàn)一系列明顯的腐蝕孔坑,在自然光下觀察,腐蝕箔上會(huì)呈現(xiàn)明顯黑色線狀缺陷,如圖2所示。

圖2 腐蝕箔上黑色線狀缺陷

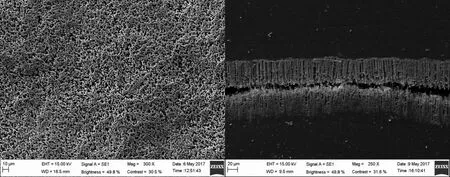

對(duì)腐蝕箔面上的黑色線狀缺陷進(jìn)行掃描電鏡分析如圖3所示,發(fā)現(xiàn)黑線上腐蝕孔坑有更明顯的沿水平軋制方向排列的現(xiàn)象,排列成行的位置即為軋制劃痕位置。從截面上看,這一區(qū)域的剝除量多于其他位置,呈現(xiàn)凹陷的狀態(tài)。這種腐蝕結(jié)構(gòu)上的差異應(yīng)該源于微量元素在表面不同程度的富集效應(yīng),也就是說(shuō),當(dāng)更多微量元素在表面富集時(shí)會(huì)傾向于更多地在軋制條痕附近偏聚,并因此引起附近區(qū)域集中剝除量更大的現(xiàn)象。由于軋制劃痕造成的局部凹陷使得其附近的比表面積高于無(wú)劃痕區(qū),在充分的熱力學(xué)條件下,更高的表面積密度附近微量元素的富集程度也明顯高于其他部位,由此造成了更活躍的腐蝕發(fā)孔。

圖3 腐蝕箔上黑色線狀缺陷SEM分析:(a)表面;(b)截面

這一現(xiàn)象表明,鋁箔表面殘余的壓印、劃傷等所引起的表面微小凹凸幾何形狀會(huì)對(duì)腐蝕過(guò)程有重要的影響,因而也會(huì)明顯影響到鋁箔的比電容,需要關(guān)注和認(rèn)真分析。

4 刷輥的運(yùn)用對(duì)電子鋁箔熱軋軋輥粘鋁的影響

電子鋁箔熱軋過(guò)程中,由于高純鋁強(qiáng)度低、軋制速度快,造成變形區(qū)鋁箔表面的油膜不均勻,加重了軋輥表面粘鋁現(xiàn)象。這些粘在軋輥表面的氧化鋁粉只有極少的一部分能夠借助乳液噴射、軋輥相對(duì)轉(zhuǎn)動(dòng)、軋輥和軋件之間的速度差等脫落,但大部分仍然會(huì)留在軋輥表面。這就需要引入刷輥清除軋輥表面粘鋁,改善軋件表面質(zhì)量。

4.1 刷輥材質(zhì)對(duì)軋輥表面質(zhì)量的影響

刷輥通常使用金屬或尼龍材質(zhì)。金屬材料多用于輥面粗糙、粘鋁嚴(yán)重的情況。而在輥面光潔、粘鋁較輕的情況下通常使用尼龍材質(zhì)。就電子鋁箔熱軋過(guò)程,由于高純鋁變形抗力較低、輥面光潔,故多選用尼龍刷。要求采用高品質(zhì)尼龍,加入穩(wěn)定劑,耐高溫、防止折斷脫落造成軋輥損及影響鋁箔產(chǎn)品質(zhì)量。

4.2 刷輥壓靠力及轉(zhuǎn)速設(shè)定對(duì)軋輥表面質(zhì)量的影響

刷輥壓靠力設(shè)定大多采用機(jī)械式或液壓式,機(jī)械式是根據(jù)刷痕及投用后清刷效果等經(jīng)驗(yàn)值進(jìn)行調(diào)整螺桿進(jìn)行壓靠。液壓式采用比例閥給定壓靠力,可在操作界面設(shè)定壓靠力大小,并根據(jù)清刷情況隨時(shí)更改。刷輥的速度通常采用交流變頻調(diào)速,刷輥與軋輥轉(zhuǎn)向相反且存在一定的速度差,根據(jù)軋輥速度的變化而變化。設(shè)定刷輥壓靠力的大小及轉(zhuǎn)速需要綜合考慮潤(rùn)滑條件、軋件材料特性、鋁箔表面質(zhì)量要求等因素而設(shè)定。因此目前并無(wú)理論對(duì)熱軋機(jī)刷輥壓靠力和轉(zhuǎn)速設(shè)定確定的參考數(shù)據(jù),以目前中色科技設(shè)計(jì)的鋁熱軋機(jī),通常設(shè)定5~15kN的壓靠力。在設(shè)備穩(wěn)定運(yùn)行的情況下,上述壓靠力可保證刷輥較好的清刷效果,使軋輥表面氧化鋁層均勻且厚度穩(wěn)定。

刷輥轉(zhuǎn)速需和刷輥寬度匹配,才能夠保證刷輥的使用年限,同時(shí)保證能將軋輥表面的粘鋁控制在可控范圍內(nèi)。通過(guò)不斷的摸索,電子鋁箔在軋制過(guò)程當(dāng)中,其刷輥速度需按以下方式進(jìn)行控制:

⑴軋制力。在壓靠力不變的情況下,軋制力增大,刷輥速度應(yīng)越大。

⑵軋制速度。隨著軋制速度的提高,刷輥速度也應(yīng)不斷提高。

⑶軋件寬度。軋件寬度增大,刷輥速度應(yīng)越大。

只有對(duì)刷輥運(yùn)動(dòng)參數(shù)進(jìn)行合理設(shè)置,才能夠得到更好的輥面質(zhì)量,如圖4、圖5所示。

圖4 合理設(shè)置刷輥參數(shù)后工作輥輥面情況

圖5 刷輥速度不匹配時(shí)工作輥輥面情況

4.3 刷輥乳液噴射對(duì)軋輥表面質(zhì)量的影響

通過(guò)對(duì)軋輥及刷輥之間進(jìn)行乳液噴射能夠有效減少刷輥和軋輥之間的干摩擦,并及時(shí)地沖走刷輥和軋輥之間的鋁粉,避免鋁粉在刷輥上聚集再傳導(dǎo)至工作輥表面,造成工作輥表面粘鋁。

值得注意的是,通過(guò)長(zhǎng)期經(jīng)驗(yàn)總結(jié)及實(shí)驗(yàn)設(shè)置,發(fā)現(xiàn)乳液噴射的方向和角度是十分重要的。乳液噴射的方向、流量大小等控制需要將乳液從一邊帶到另一邊,從而使得鋁粉不會(huì)滴落。乳液噴射應(yīng)當(dāng)呈扇形,均勻的噴射到刷輥和工作輥之間,不留有空隙,保證能夠均勻全面的帶走附著在工作輥、刷輥表面的氧化鋁粉。

乳液的流量及噴射壓力對(duì)工作輥表面質(zhì)量也有一定的影響。若噴射壓力太小,無(wú)法有效清除鋁粉;而噴射壓力太大則會(huì)導(dǎo)致各個(gè)噴嘴噴出的乳液互相沖散,無(wú)法均勻的噴在刷輥表面。

5 結(jié)論

本文分析了電子鋁箔熱軋過(guò)程中的粘鋁形成原理及造成的嚴(yán)重后果,并從原理出發(fā),提出了只有匹配合理的刷輥運(yùn)行參數(shù),才能夠更好的改善熱軋軋輥表面粘鋁情況,軋制表面質(zhì)量?jī)?yōu)良的電子鋁箔。