不銹鋼剪力釘在AP1000核電站特殊鋼結構模塊上的應用研究

黃忠平, 姚俊濤, 莊 源

(國核工程有限公司, 上海 200233)

鋼板-混凝土模塊是特殊的鋼結構模塊。這種結構是通過剪力連接件將鋼板與混凝土板組合在一起,形成共同工作的一個整體。剪力連接件是鋼板-混凝土結構體系的關鍵組成部分,其主要作用是抵抗鋼和混凝土兩者之間的滑移和分離,剪力連接件的類型繁多,有型鋼連接件、鋼與有機材料組合連接件、彎起鋼筋連接件、圓柱頭剪力釘連接件和PBL剪力件等多種形式。

自20世紀60年代開始,國內外已開展了關于鋼板-混凝土組合結構及其剪力連接件的研究,不少研究成果被納入各種相關設計規范。德國、法國、英國和日本的高速鐵路及橋梁上鋼板-混凝土結構應用的比較多[1],但在核電上還未見報道。我國AP1000核電項目設計中首次使用了這種特殊的鋼結構模塊。

1 AP1000鋼板-混凝土結構

1.1 鋼板-混凝土模塊特點

三代核電AP1000技術大量采用模塊化建造,其中結構模塊采用鋼板-混凝土設計。鋼板-混凝土是傳統鋼筋-混凝土的一種替代方式,可以用于大多數板和墻,此模板可包含任何必需的貫穿件和管路。因為鋼板和混凝土結合的結構可靠,所以可減少鋼筋數量,由于鋼板-混凝土結構具有自支撐能力,鋼筋-混凝土部分就可以模塊化并在場外預制,之后在現場澆筑和焊接。鋼板內表面的焊接剪力釘植入混凝土中用來增強鋼板連接混凝土的強度,這樣既增加了工程建造的作業面、縮短了核電站建設工期,又提高了核電站的工程質量(見圖1)。

圖1 CA20鋼結構模塊

1.2 剪力釘在鋼板-混凝土模塊中的作用

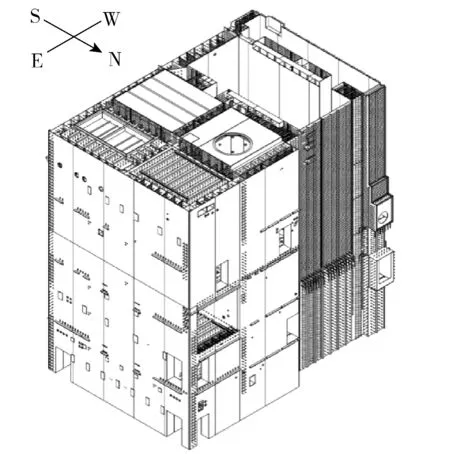

AP1000鋼板-剪力釘-混凝土模塊中,剪力釘大量地焊接在組成墻體內外表面鋼板的內側(見圖2)。剪力釘是將鋼板與混凝土板組合在一起,使其共同受力的關鍵部件。早期的組合結構是將鋼梁包裹在混凝土內,依靠接觸面上的自然黏結力和摩擦力來提供組合作用;但這種自然黏結對振動和混凝土收縮、溫度變化和交界面的清潔度等不定因素比較敏感,且一旦破壞就不可恢復,使得組合作用大大降低或完全喪失[2]。

圖2 鋼結構模塊內部剪力釘

剪力釘作為抗剪連接件,起到了傳遞鋼梁與混凝土翼板之間縱向剪力的作用,同時也起到了抵抗混凝土與鋼梁的掀起作用。

2 不銹鋼剪力釘的應用

2.1 碳鋼、不銹鋼剪力釘的選用

AP1000鋼板-混凝土模塊建設初期,設計上統一使用ASTM A108碳鋼剪力釘。在建設工程中,A108碳鋼剪力釘焊接于ASTM A36鋼板時,各項性能指標均能符合設計要求。然而AP1000模塊設計中,與液體有接觸面的鋼板采用了S32101不銹鋼板,A108碳鋼剪力釘焊接于此不銹鋼板時,焊接性能十分不穩定,焊接質量始終不能達到設計要求;另外,碳鋼剪力釘焊接是否會造成不銹鋼板的銹蝕也沒有得到理論驗證。因此,筆者開展了相關試驗,研究碳鋼、不銹鋼剪力釘焊接于不銹鋼上的性能。

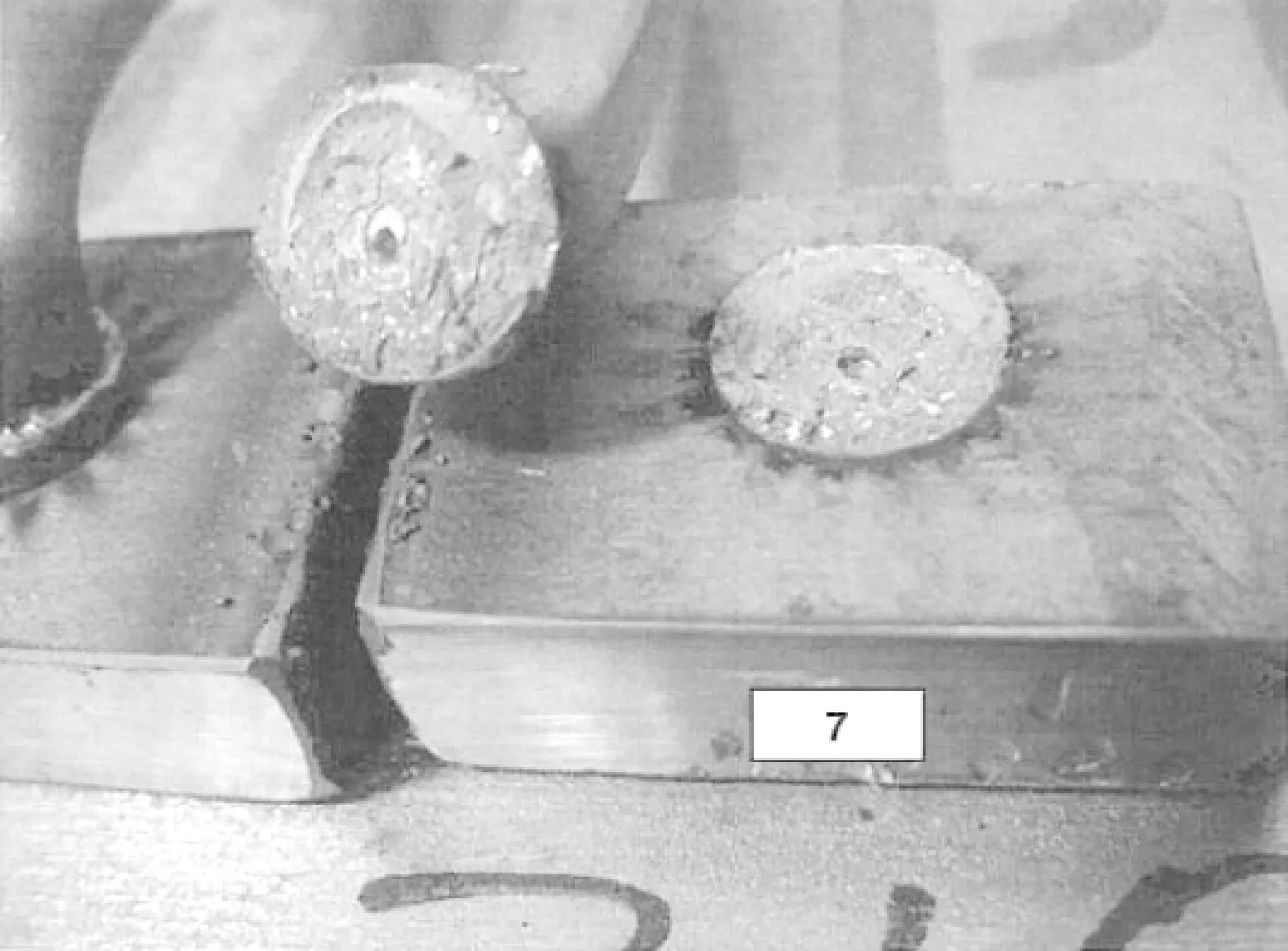

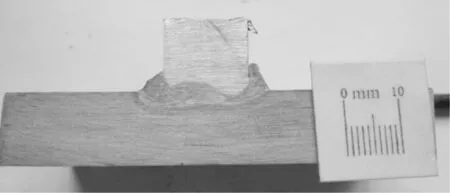

根據試驗結果發現,碳鋼剪力釘焊接在不銹鋼上的成功率較低,焊后力學性能很難滿足設計要求,拉伸試驗時,樣品常斷裂于根部(見圖3),3/4″的316L不銹鋼剪力釘也不能滿足設計要求,而5/8″的316L不銹鋼剪力釘焊接性能良好,拉伸斷裂發生在釘體并且通過彎曲測試檢驗(見圖4)。

圖3 拉伸斷裂在根部

圖4 拉伸斷裂在釘體

拉伸斷裂的主要原因分析如下:

(1) 當碳鋼剪力釘焊于不銹鋼板時,需要對焊接參數進行嚴格的控制,以達到焊接后母材在焊接區和熱影響區的奧氏體相和鐵素體相各占50%。加熱條件下,部分熱影響區完全轉變為鐵素體相,在冷卻過程中,奧氏體相逐漸形成。為了達到預期比例的奧氏體相,焊接時就必須有足夠的焊接熱量來降低冷卻速率以促進上述相變的發生;否則,鐵素體相將成為母材焊接區及熱影響區的主要相,使得金屬失去延展性和強度。通過評估也發現剪力釘直徑過大會影響熱擴散,從而影響奧氏體相的生成,因此不銹鋼剪力釘也不能采用碳鋼3/4″的直徑標準。

(2) 不銹鋼板冶煉過程中添加了氮氣,一方面是作為鎳的替代降低成本,另一方面氮有利于奧氏體相的生成;但同時氮元素在常溫下不溶于鐵素體相,因此在焊接過程中很容易生成脆性的氮化物和氣孔。

(3) 碳鋼剪力釘比不銹鋼剪力釘有更高的碳含量,在焊接于不銹鋼鋼板時,在焊接邊界處容易形成馬氏體相和鐵素體相,氮氣無法融入,形成大量的氣孔(見圖5)。

圖5 焊接區氣孔

(4) 碳鋼與不銹鋼具有不同的熱擴散系數,兩種材料焊接后可能會產生剩余應力,這也可能是碳鋼剪力釘焊接于不銹鋼板無法成功的原因之一。

鑒于碳鋼剪力釘的實際使用效果,擬采用不銹鋼剪力釘。不銹鋼剪力釘樣品由尼爾森公司提供,樣品中有較高含量的鎳和錳,這些元素有助于剪力釘焊接于不銹鋼板上時促進形成奧氏體相,同時也保證了氮氣不外泄形成氣孔。根據試驗數據及分析,確定在AP1000結構模塊中使用316L不銹鋼剪力釘。

2.2 不銹鋼剪力釘結構

不銹鋼剪力釘包括不銹鋼釘體、不銹鋼釘體頂端的釘帽及釘體底部的引弧結;剪力釘的焊接配套瓷套環使用。瓷套環的中部開有臺階孔,臺階孔中的小開口端位于瓷套環的頂面,其大開口端位于瓷套環的底面。焊接時,不銹鋼釘體穿設于臺階孔內,且不銹鋼釘體的底面與瓷套環的底面平齊。

2.3 不銹鋼剪力釘化學組成及力學性能

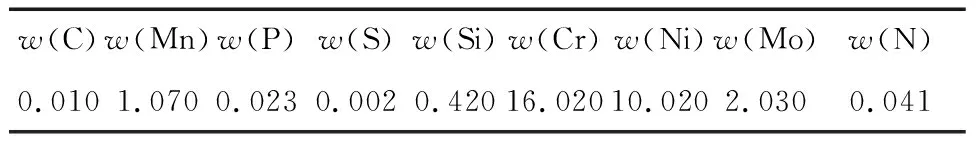

表1為316L剪力釘化學組成,表2為316L剪力釘力學性能。

表1 316L剪力釘化學組成 %

表2 316L剪力釘力學性能

2.4 不銹鋼剪力釘的焊接

鑒于剪力釘焊于雙向不銹鋼工藝的特殊性及核電產品對質量、質保的嚴格要求,焊接需經過嚴格的工藝評定、焊前準備、焊接操作,以及焊后檢查及處理。焊接電流、焊接時間、剪力釘插入深度等參數都直接影響著剪力釘的焊接質量。

2.4.1 焊接工藝評定

焊接工藝評定應符合ASME第IX卷規定,同時要求用工程中實際使用的電弧剪力釘焊方法;必須使用自動焊接設備、焊槍和電源進行焊接,每個試樣的焊接電壓、電流和時間應進行測量和記錄。進行了兩批試件焊接:一是以恒定的最佳電流相應焊接35個試樣;二是以恒定的最佳時間相應焊接35個試樣。

兩批試件中各取10個試樣進行拉伸試驗,抗拉強度≥490 MPa。

兩批試件中各取20個試樣,用人工或者機械方法彎曲剪力釘,使剪力釘從原軸線彎曲至約30°。應連續緩慢加載,彎曲至30°為止,然后再使它恢復原狀,試樣不應在焊縫或熱影響區開裂。

兩批試件中取已焊接的5個試樣進行宏觀金相檢驗,每一個剪力釘焊縫及熱影響區斷面在10倍放大鏡下進行檢驗,應無裂紋(見圖6)

圖6 宏觀金相檢查

如果試件未達到要求,則相應地調整焊接時間、焊接電流,重新試驗并進行評估。

2.4.2 焊前檢查

焊接前應仔細核對各部件的尺寸和規格,檢查其外表有無凹坑、毛刺、裂紋等缺陷; 焊接中心向外50 mm范圍內的污物、油污、水和鐵銹等雜質應清理干凈,用磨光機打磨至露出金屬光澤為止,必須小心處理確保母材最小厚度。螺栓應去除所有涂層、鍍層、氧化皮、鐵銹、水氣等及其他影響焊接操作的有害物質。

調整焊接參數。檢查校驗的內容包括焊槍、電源、剪力釘直徑、焊槍升降、總焊接引線長度,以及設定的電流和時間等。

防護環應保持干燥。表面顯示有水分、露水或雨水的防護環,應使用烘箱進行烘焙, 時間為2 h,烘干后方可使用。

2.4.3 焊前預熱

根據焊接工藝規程WPS的要求,需焊前預熱的板材,采用氧-乙炔火焰或電加熱片預熱。預熱應滿足WPS的要求,并做好相應的記錄。

預熱區的范圍應為焊縫中心3倍板厚且不小于100 mm,使用遠紅外測溫儀測溫,其溫度測量在距焊縫中心各50 mm處測量。

火焰預熱時,火焰中心至工件距離應在10 mm以上,噴嘴的移動速度要均勻,不能在一個位置長期停留,還要注意控制火焰燃燒狀況,防止金屬氧化和增碳。

2.4.4 焊接

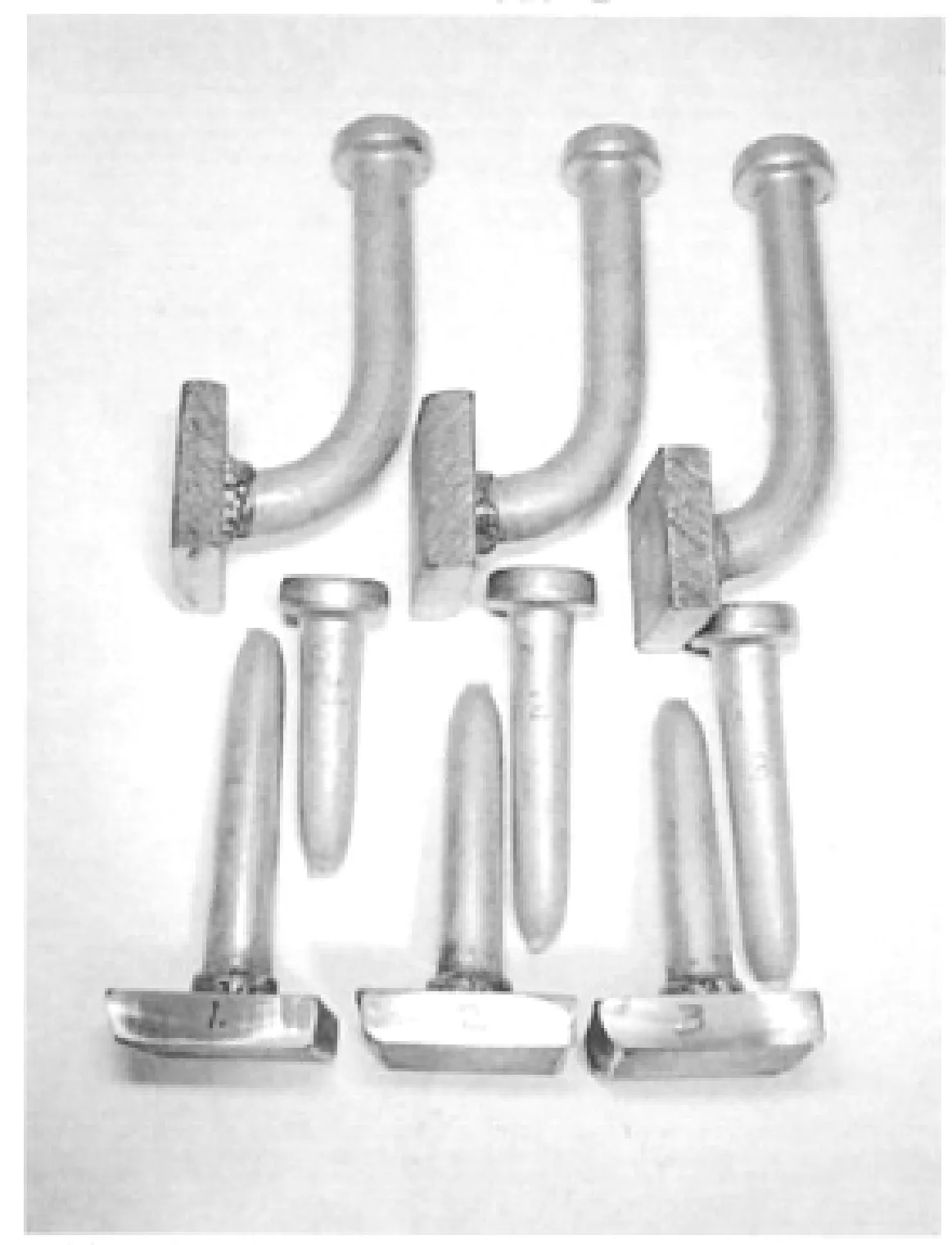

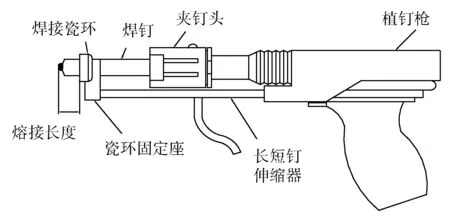

使用專用焊槍進行剪力釘焊接工作(見圖7),將不銹鋼剪力釘的頂部插入焊槍中,不銹鋼剪力釘底部(引弧結端)從瓷套環小頭插入,剪力釘底部與瓷套環大頭底部齊平。裝卡剪力釘時,應使其與夾頭接觸良好;裝卡不牢,可能影響焊接過程或因接觸不良燒壞夾頭。

圖7 剪力釘焊槍

使底部套入瓷套環中的不銹鋼剪力釘垂直于鋼板的焊接表面進行焊接,焊接時由焊接控制系統來控制焊槍的輸入電流及焊接時間。焊接結束后,將套在不銹鋼剪力釘外的瓷套環敲去,焊接處應形成均勻的飛邊,瓷套環起到集中焊接能量的作用。

2.5 焊后檢驗

2.5.1 焊后剪力釘驗收要求

進行目視檢查,不應有任何不連續性或干擾到預期功能的物質,并且應有360°飛邊,但允許有飛邊腳的不熔透以及微小收縮裂縫。

如果目檢發現任一剪力釘沒有完整360°的飛邊或曾經焊接修補,這些剪力釘需進行離原軸線約15°的彎曲試驗。有螺紋的剪力釘應進行扭轉試驗。對于飛邊不足360°的剪力釘的彎曲方向是無飛邊的相反方向。彎曲試驗和扭轉試驗應符合AWS D1.1或AWS D1.6標準的要求。

2.5.2 抽檢試驗

在產品的焊接過程中,每焊接完成100根剪力釘,應停止焊接,對100根已完成焊接的任意一根進行離原軸線約15°的彎曲試驗。有螺紋的剪力釘應進行扭轉試驗。

彎曲剪力釘的驗收標準:如果已彎曲的剪力釘無斷裂的跡象,則應認可使用并保留彎曲狀態。當因制作和檢查的需要而彎曲和矯直時,都應在不加熱狀態下進行,且應在產品剪力釘焊接完工之前完成。

扭轉試驗的驗收標準:按規定的試驗載荷扭矩水平進行扭矩試驗而無斷裂跡象,應認可使用。

工廠按照上述工藝進行了500根不銹鋼剪力釘的試焊接,焊接質量均符合設計規范要求。

在后續項目實際應用過程中,10萬根不銹鋼剪力釘按照上述焊接工藝操作,焊接合格率達到99.6%

3 結語

鋼板-混凝土模塊的應用使得AP1000核電項目簡化了現場土建施工,縮短了核電站建設工期,又提高了核電站的工程質量。剪力釘焊接于模塊上的質量直接決定了模塊整體的質量,而316L不銹鋼剪力釘焊接于S32101不銹鋼板上的性能明顯優于碳鋼剪力釘。同時,我國尚無不銹鋼剪力釘焊接、檢驗規范及行業標準,因此建立不銹鋼剪力釘焊接、檢驗的國家或行業標準是十分必要的。