亞臨界機組提升供熱能力的研究

周仁米, 羅海華

(浙江浙能技術研究院有限公司, 杭州 311121)

根據2015年12月11日國家環保部、發改委聯合下發《全國實施燃煤電廠超低排放和節能改造工作方案》的通知,要求到2020年全國現役機組平均供電煤耗不超過310 g/(kW·h)。據不完全統計,我國僅300 MW等級亞臨界機組就有約880臺,當前全國平均供電煤耗324.5 g/(kW·h),節能減排壓力巨大。亞臨界機組通過技術改造實現集中供熱,提高了能源使用效率,降低了發電機組供電煤耗;但近年來發電負荷逐年走低,純凝機組負荷波動直接影響抽汽壓力和抽汽流量[1],時常出現機組發電負荷低導致機組供熱能力不足或蒸汽品質不達標等問題。純凝機組頻繁輪流調停也會造成電廠熱源工業蒸汽供應量、供汽壓力突降,直接影響蒸汽用戶的生產,可能造成供熱用戶的巨大經濟損失。為提高亞臨界機組供熱能力及供熱可靠性,有必要開展亞臨界機組供熱能力提升研究。

1 多汽源協同工業供汽改造研究

1.1 提升再熱抽汽供熱量改造

再熱冷段抽汽供熱后,相應減少進入到再熱器的蒸汽量,易引起末兩級再熱器超溫。再熱冷段抽汽量提升主要取決于鍋爐再熱器,為減少投資規模,再熱冷段抽汽改造基于現有條件開展供熱改造,盡可能減少對鍋爐受熱面改造,再熱冷段抽汽量提升難度較大。再熱熱段抽汽從再熱器后抽汽,不減少進入鍋爐再熱器的蒸汽量,再熱熱段抽汽量不受鍋爐再熱器超溫限制。但再熱熱段抽汽量過大會導致高壓缸排汽壓比過大,可能引起高壓缸次末級以及末級葉片的斷裂。再熱熱段抽汽量主要受限于汽輪機高壓缸末級葉片強度及汽輪機軸向推力等。

根據弗留格爾公式[2],級組的流量與級組前后壓力平方差的平方根成正比。高壓缸排汽壓力越低,級組前后壓力平方差越大,級組流量越大。增大高壓缸末級壓差可助于提高高壓缸蒸汽流量,從而增加再熱熱段抽汽供熱量。

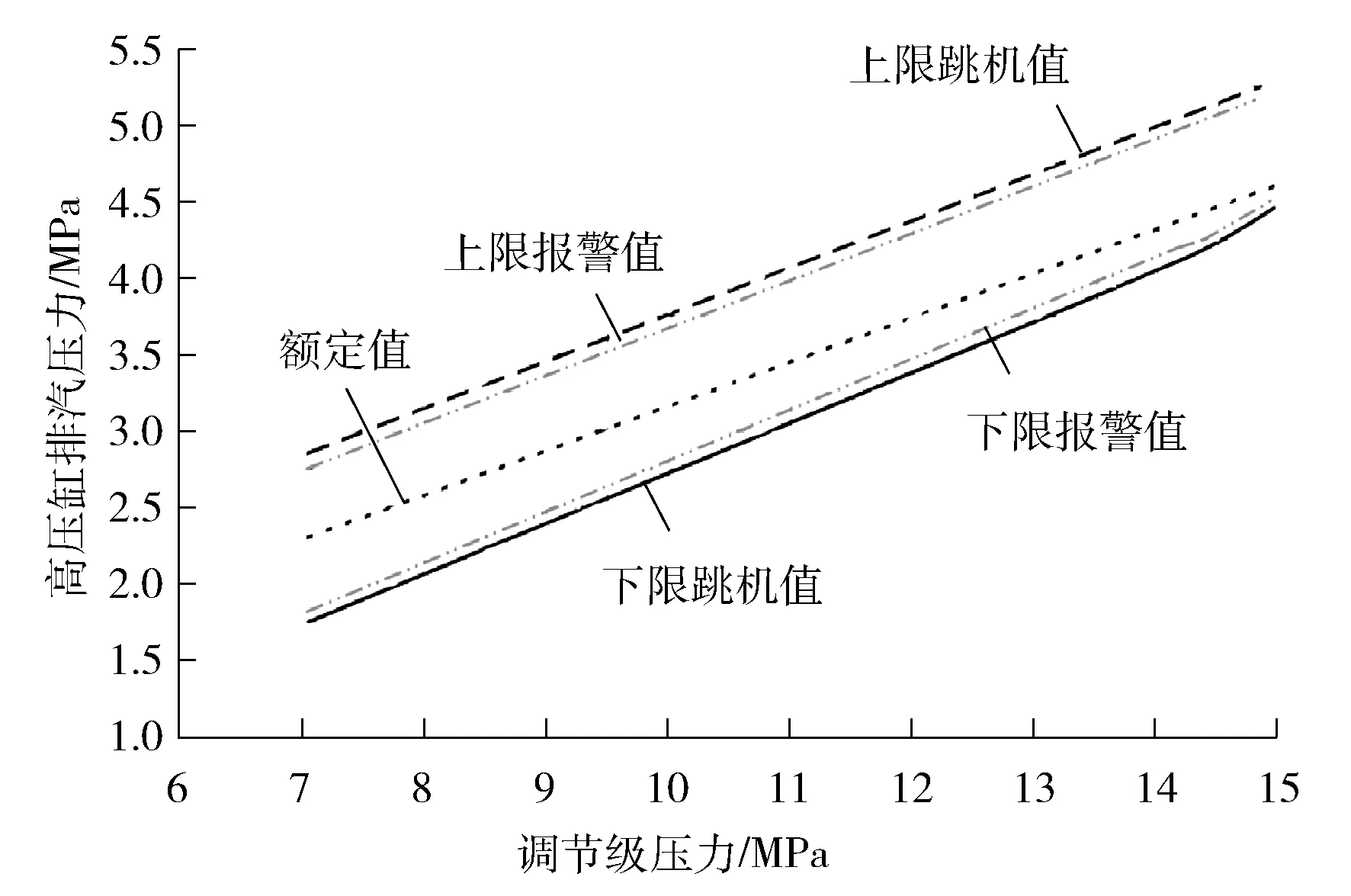

純凝機組大流量供熱后,高壓缸排汽壓力降低,高壓缸末級壓差增大,會引起高壓缸末級葉片應力及軸向推力的增加。為保護高壓缸末級葉片的安全,高壓缸排汽壓力不能低于下限跳機值(見圖1),否則會引起高壓缸末級葉片斷裂。

圖1 改造前高壓缸排汽壓力控制線

采取以下措施對高壓缸進行重新優化設計,降低高壓缸排汽壓力下限,增大高壓缸安全排汽壓比,提高機組再熱熱段抽汽供熱能力:

(1) 高壓缸級數由11級增加至12級,對高壓缸焓降進行重新分配,減少末級葉片承擔的焓降。

(2) 優化高壓缸內缸結構,采用新型葉型,增加末級動葉截面軸向寬度10 mm,軸向寬度達到50 mm,增加高壓缸末級動葉強度。

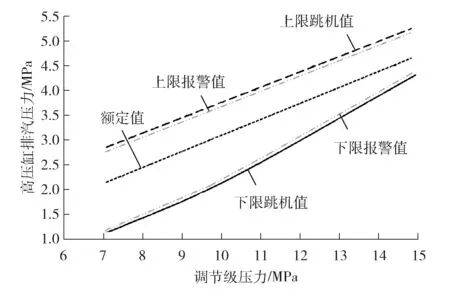

高壓缸優化改造后,高壓缸排汽壓力隨調節級壓力控制曲線見圖2。

圖2 改造后高壓缸排汽壓力控制線

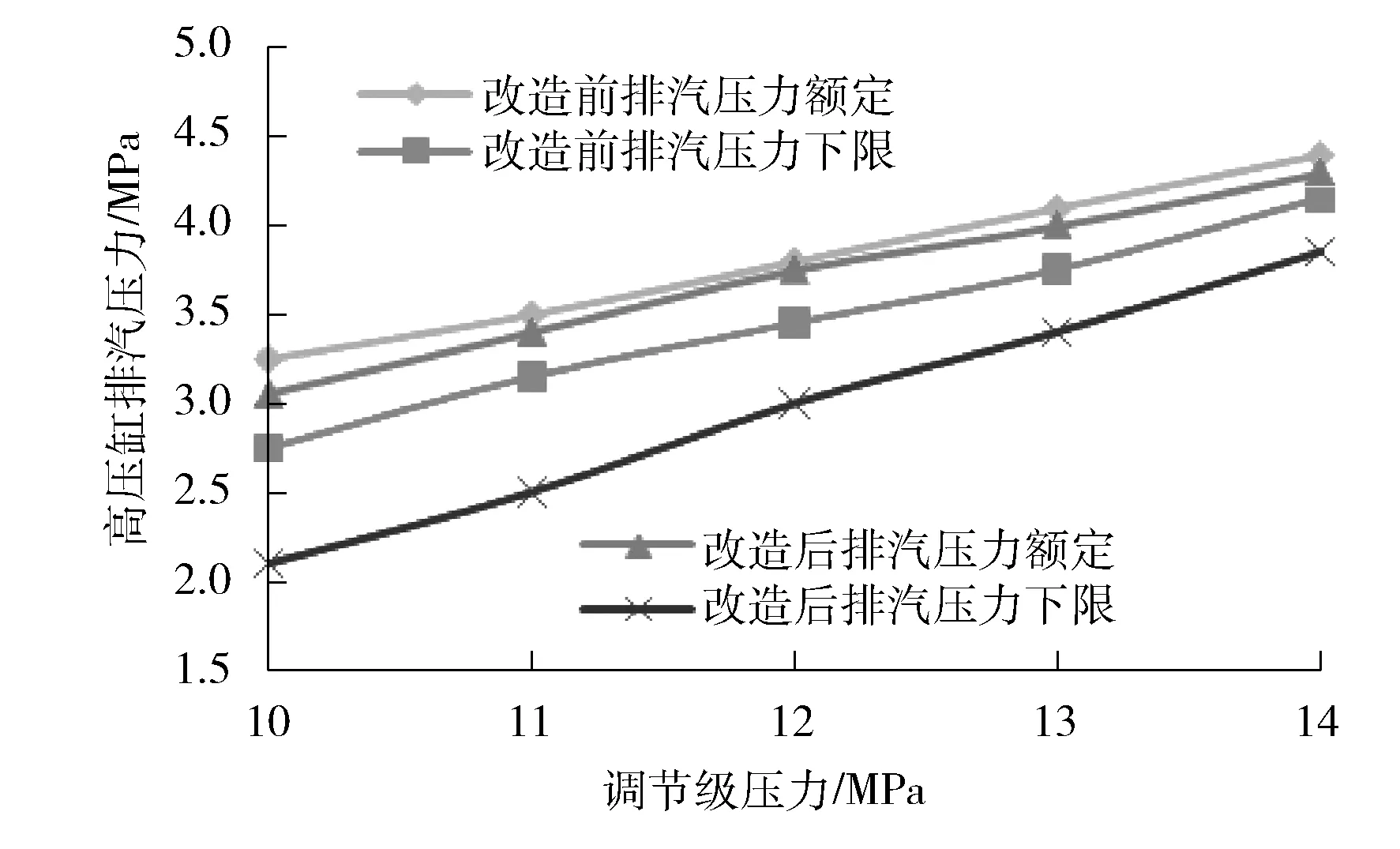

高壓缸優化改造前后排汽壓力額定及排汽壓力下限的對比見圖3。

圖3 高壓缸優化改造前后對比

從圖3可以得出:高壓缸優化改造后,高壓缸排汽壓力下限降低0.3~0.7 MPa,調節級壓力越低,高壓缸排汽壓力下限下降越大。降低高壓缸排汽壓力安全下限,降低許用供熱壓力,增加高壓缸排汽流量,可提高純凝機組再熱段工業供汽能力80~100 t/h。

再熱熱段抽汽量提升后,通流級反動度及部分輪轂上承受的壓力發生變化,從而引起軸向推力發生變化。汽輪機正負推力瓦面積均為1 360 cm2,允許比壓(軸瓦作面上單位面積所承受載荷)最大可達2.45~2.74 MPa,折算成推力為333~373 kN。若機組從高壓缸排汽口后抽走再熱冷、熱段蒸汽總質量流量190 t/h后,在THA工況下,汽輪機軸向推力為13.17 kN,與改造前33.10 kN相比變化了19.93 kN,在允許范圍以內。

1.2 主蒸汽供熱改造

主蒸汽供熱改造技術是指從機組的主蒸汽高壓旁路(簡稱高旁)管路上接出一路高溫高壓蒸汽,減溫水源從鍋爐給水母管上接取,經旁路快速啟閉閥及溫度、壓力調節裝置至新建的高旁熱力站供熱集箱,作為熱源的供熱備用,供熱蒸汽參數調整至用戶參數(2.0 MPa、300 ℃)之后供至熱用戶。

主蒸汽大流量抽汽供熱后,再熱器蒸汽流量基本上等量減少,再熱器蒸汽在鍋爐吸熱大幅度減少,造成鍋爐再熱器超溫。特別是鍋爐在低負荷運行時,再熱汽過熱度小,再熱器入口噴水后的蒸汽溫度基本接近飽和溫度,噴水進入再熱器系統后汽化效果差,會對墻式再熱器受熱面造成損害,存在運行的安全隱患。

機組在BMCR、90%THA、75%THA、50%THA抽汽工況及不抽汽工況進行熱力計算,結果表明:

(1)主蒸汽抽汽質量流量達到128.2 t/h后,鍋爐再熱器受熱面壁溫仍然有較大的安全裕量,屏式再熱器、末級再熱器受熱面的管子不進行更換改造。

(2)鍋爐在低負荷(50%THA以下)運行時,再熱器入口蒸汽溫度206 ℃,對應的飽和溫度為203.9 ℃,再熱器入口蒸汽溫度基本接近飽和溫度,噴水進入再熱器系統后汽化效果差,會對墻式再熱器受熱面造成損害,必須在鍋爐再熱器減溫器升級改造并且同時加強再熱器受熱面管子壁溫監視與控制。

鍋爐低負荷主蒸汽參與抽汽供熱后,為減少再熱器入口蒸汽噴水減溫汽化效果差對墻式再熱器受熱面的影響,必須在墻式再熱器出口與屏式再熱器入口之間連接管上加裝4套二級再熱器減溫器,同時在新增二級再熱器減溫器前后加裝溫度測點用于監測再熱汽溫變化。

再熱器二級減溫水水源抽自給水泵中間抽頭,二級減溫水質量流量按60 t/h進行設計及設備選型,減溫器本體管道要求直徑為457 mm、壁厚為20 mm,材質為SA-106B,減溫水管道要求直徑為60 mm、壁厚為8 mm和直徑為76 mm、壁厚為9 mm,材質為20G。

主蒸汽抽汽供熱改造后,再熱器二級減溫水將作為運行操作調節再熱氣溫的主要方式。主蒸汽抽汽供熱后,控制屏式再熱器入口溫度,在 BMCR工況下屏式再熱器入口溫度大于357 ℃,增加噴水量,屏式再熱器入口溫度小于357 ℃時,減少噴水量。增加和減少的噴水流量必須根據實際情況調整,其他工況同理。

2 再熱冷、熱段聯合抽汽供熱能力試驗

機組穩定在某一負荷,記錄此時冷再供熱和熱再供熱蒸汽流量。緩慢增加再熱管路供汽量,每次增加不超過10 t/h,每次穩定運行10 min,檢查主機軸向位移、差脹、軸承振動、推力瓦溫度、支撐軸承溫度、高壓缸排汽壓力限制、中壓缸排汽壓力、低壓缸排汽壓力等參數。如再熱蒸汽供熱流量增加時出現異常報警,則停止試驗,降低供熱流量至正常。

再熱冷段抽汽供熱后,進入再熱器蒸汽量減少,易引起再熱器壁溫超溫,試驗過程中加強鍋爐蒸汽參數、減溫水、超溫情況監視,鍋爐再熱器超溫時可以采用再熱器噴水減溫、煙氣擋板調節汽溫、減少再熱冷段抽汽量來及時調整。再熱熱段大流量抽汽供熱后,通流級反動度及部分輪轂上承受的壓力發生變化,會引起軸向推力發生變化,必須加強主機軸向位移、差脹、軸承振動、推力瓦溫度、支撐軸承溫度等監視,如果主機軸向位移或者其他指標報警時,可適當減少再熱冷、熱段聯合抽汽量[3]。

同時,再熱冷、熱段聯合大流量抽汽后,高壓缸末級葉片級間壓差增大,引起高壓缸末級隔板擾度增大以及高壓缸末級葉片彎應力增加,試驗過程中應加強高壓缸排汽壓比監視。如果高壓缸壓比過大導致報警,可采取關小中壓調節閥來調節高壓缸排汽壓力或者減少再熱冷、熱段聯合抽汽量。另外,還必須加強除鹽水箱、熱井補水、凝結水溶氧等參數監視。通過試驗測試出機組在高、中、低負荷下,再熱冷、熱段聯合供汽能力。

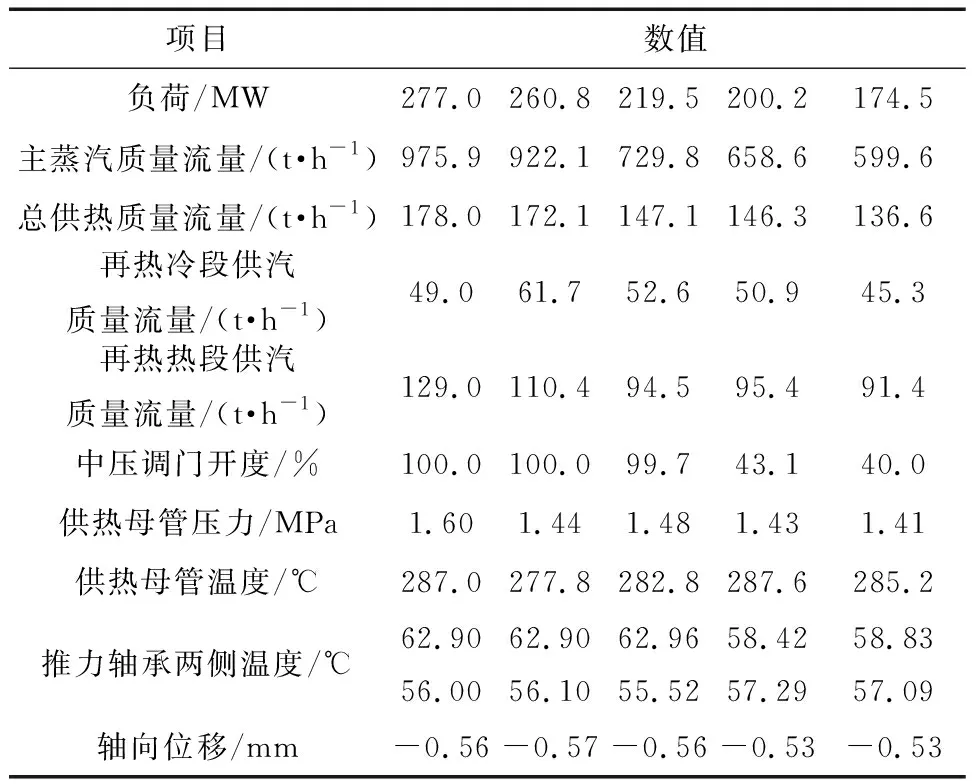

機組再熱冷、熱再聯合抽汽供熱能力試驗數據見表1。

表1 機組再熱冷、熱段聯合抽汽供熱能力

根據試驗數據及分析得出:

(1) 機組在220 MW、260 MW及以上負荷時,能夠提供總供熱質量流量為150 t/h 、170 t/h;當機組負荷繼續提高時,單機總供熱質量流量仍能適當提高。

(2) 當機組降負荷低至200 MW,為維持供熱壓力要求,中壓調門需關小至40%左右,總供熱質量流量可達140 t/h左右。

3 多汽源協同供汽經濟運行策略

3.1 冷、熱段優先抽汽經濟運行

通過采用等效焓降法對再熱段抽汽供熱進行熱經濟性分析,冷段抽汽和熱段抽汽均導致機組做功減少,冷段抽汽對應的系統實際吸熱量減少得更多,且冷源損失較少,導致汽輪機絕對內效率較高,且冷段抽汽下的機組絕對內效率比熱抽方式更高,即冷段抽汽對應的抽汽供熱機組熱經濟性好。主蒸汽做功損失較大,導致供熱經濟性較差。不同抽汽源供熱經濟性優劣排名:再熱冷段>再熱熱段>主蒸汽。以對外輸出同樣100 t/h中壓蒸汽為例,再熱冷段抽汽供熱可降低機組供電煤耗12.08 g/(kW·h),再熱熱段抽汽供熱可降低機組供電煤耗10.43 g/(kW·h)[4]。

為提高供熱對機組的經濟性影響,盡可能增大再熱冷、熱段抽汽量,減少主蒸汽供汽量,極大提高供熱對機組的經濟性影響。

3.2 熱段協同冷段抽汽調汽溫

機組低負荷時,再熱冷段抽汽溫度低,冷再供熱聯箱溫度偏低,而再熱熱段抽汽溫度高,適量提高再熱熱段抽汽溫度,通過再熱熱段抽汽同再熱冷段抽汽混溫調整,實現冷、熱段汽源協同調整供熱汽溫。

3.3 主蒸汽協同供熱實現純凝機組熱電負荷解耦

在純凝機組發電負荷低、供熱流量小、外界供熱需求量大時,通過主蒸汽抽汽彌補發電負荷低時再熱冷、熱段供熱流量缺口,實現純凝機組大流量供熱熱電負荷解耦,提升機組發電負荷靈活性。

3.4 提升冷、熱段抽汽供熱安全性

常規再熱冷、熱段抽汽供熱受汽輪機及其系統的影響,汽輪機及其系統解列會中斷冷、熱段抽汽供熱,通過主蒸汽抽汽改造,可以實現停機不停爐,連續不斷對外供熱,提升冷、熱段抽汽供熱安全性。

4 結語

結合汽輪機通流改造,增加高壓缸末級動葉片及隔板軸向寬度,提高高壓缸末級動葉片及隔板強度,降低高壓缸排汽壓力控制值,提高純凝機組再熱冷、熱段長輸供熱能力。在常規再熱冷、熱段抽汽供熱基礎上,增設等流量主蒸汽抽汽減溫減壓應急備用供熱方式,形成多點熱源協同供熱系統,實現純凝機組的熱電解耦,增強純凝機組超低負荷工況下供熱能力,提高純凝機組長輸供熱靈活性及安全性。