聯(lián)合循環(huán)電廠輔汽運行方式綜合優(yōu)化研究及應用

王振宇

(申能股份有限公司, 上海 201103)

燃氣-蒸汽聯(lián)合循環(huán)(CCPP)機組以其高效、環(huán)保、靈活的特性,成為目前最重要的發(fā)電形式之一。國內CCPP機組大多被定位為調峰機組,日開夜停、啟停頻繁,因而對輔助蒸汽(簡稱輔汽)的使用非常頻繁[1-2]。輔汽系統(tǒng)作為機組運行重要的輔助系統(tǒng),其主要作用為:(1)為汽輪機軸封系統(tǒng)提供汽源;(2)在機組啟動階段,為凝結水除氧;(3)提高化學除鹽水的產量[3-4]。因此,對聯(lián)合循環(huán)電廠而言,輔汽系統(tǒng)的可靠性和運行的合理經濟性顯得十分重要。

筆者分析了國內某F級聯(lián)合循環(huán)電廠現(xiàn)有的輔汽系統(tǒng)配置及運行方式,嘗試引入機組低壓抽汽及冷再抽汽作為輔汽來源。為實現(xiàn)這一設計目的,對機組設備進行了部分改造,并對輔汽運行方式和控制策略進行了優(yōu)化,最后針對優(yōu)化前后的運行可靠性及經濟性進行了對比分析。

1 現(xiàn)有輔汽系統(tǒng)配置及運行方式

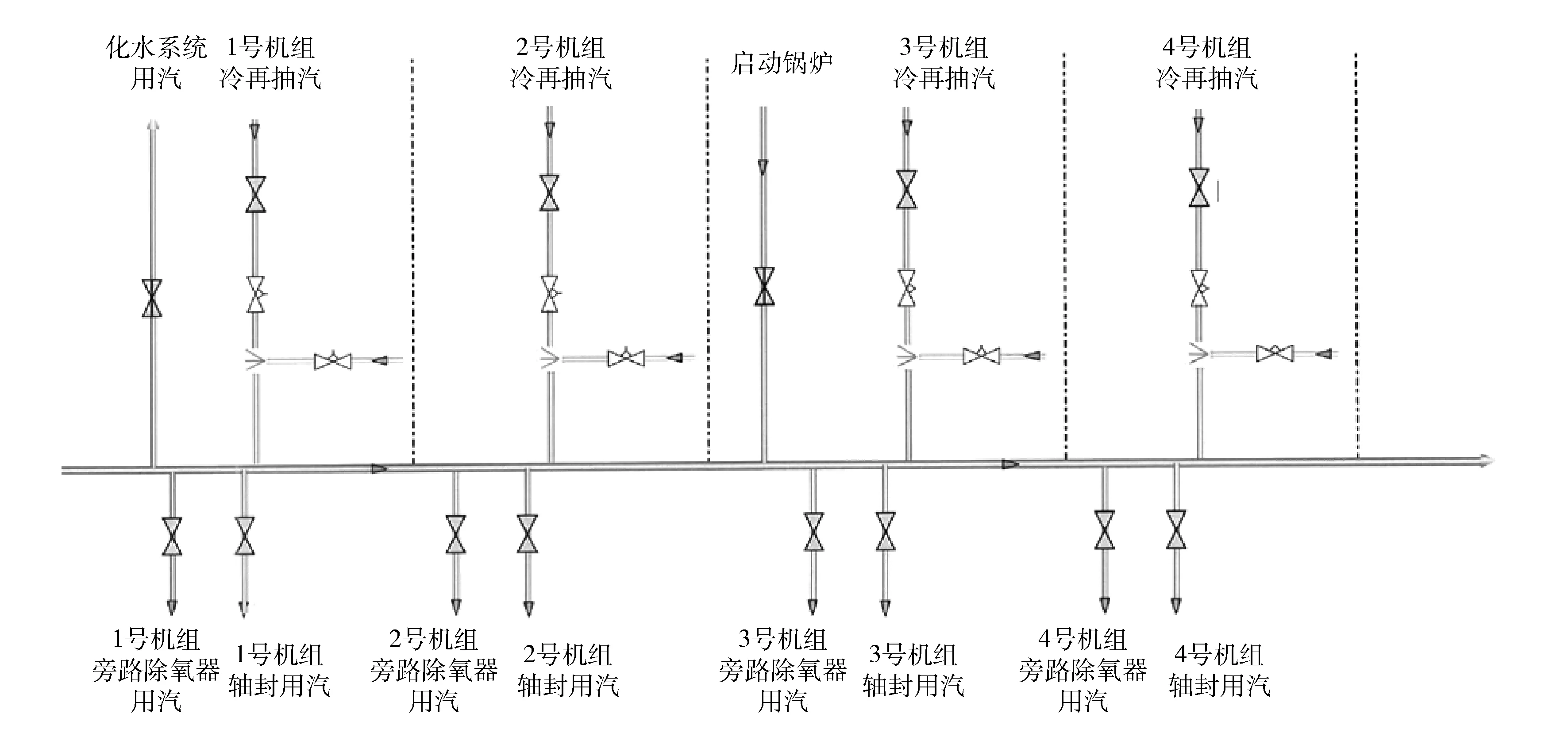

該電廠共布置4臺F級單軸聯(lián)合循環(huán)機組,因無鄰近汽源,其輔汽系統(tǒng)采用啟動鍋爐供汽方式,主要供應機組軸封汽、旁路除氧器以及化水系統(tǒng)(見圖1)。輔汽系統(tǒng)采用母管制,共設置2臺額定蒸發(fā)量為15 t/h的燃氣啟動鍋爐。原本設計有機組冷再抽汽至輔汽母管接口,但由于系統(tǒng)復雜,漏點較多,蒸汽利用效率低,實際運行中并未采用。

該廠各機組分完全停運、備用、運行幾種狀態(tài):在完全停運時,機組軸封真空退出運行,無輔汽消耗;在備用時,機組軸封真空投入運行,軸封供汽全部依賴輔汽;在正常運行時,機組軸封真空投入運行,高、中壓軸封為自密封,低壓軸封仍依賴輔汽供汽。

圖1 全廠輔汽系統(tǒng)示意圖

在各種狀態(tài)下,輔汽系統(tǒng)皆由啟動鍋爐供汽,具體運行方式為:

(1) 當機組處于運行狀態(tài)下且備用機組不多于2臺時,啟動鍋爐為1臺大火模式,1臺小火模式。

(2) 當備用機組數(shù)量為1~2臺時,啟動鍋爐為1臺大火模式,1臺小火模式。

(3) 當運行機組數(shù)量為3~4臺時,啟動鍋爐為2臺大火模式。

(4) 當備用機組數(shù)量為3~4臺時,啟動鍋爐為2臺大火模式。

該廠為氣電雙調峰機組,機組啟停頻繁,由于機組運行階段與停用階段對輔汽的需求量變化很大,在多臺機組日開夜停的情況下,系統(tǒng)對輔汽的需求量變化更大,因此啟動鍋爐運行模式轉換頻繁,從而導致啟動鍋爐各設備壽命損耗加快、性能下降,問題時有發(fā)生,維護成本增加。

此外,大火模式下啟動鍋爐每天的天然氣耗氣量約為1萬m3,小火模式下啟動鍋爐每天的天然氣耗氣量約為0.3萬m3,2臺鍋爐年綜合天然氣消耗量約200萬m3,耗氣量較大。隨著設備性能的逐步下降,耗氣量逐年增加。

若啟動鍋爐在大火模式下發(fā)生跳閘,而全廠輔汽用戶較多,因啟動鍋爐的熱容量較小,輔汽母管壓力會迅速下跌,易造成機組軸封系統(tǒng)輔汽供應突然中斷,使機組的安全性受到影響。

綜上所述,當前這種采用啟動鍋爐為單一汽源的母管制輔汽系統(tǒng)的運行方式在經濟性與安全性兩方面都有一定的不足。

2 優(yōu)化分析及措施

2.1 優(yōu)化分析

2.1.1 優(yōu)點介紹

由于聯(lián)合循環(huán)機組采用啟動鍋爐供輔汽存在較多不足,有必要考慮引入其他汽源,優(yōu)化輔汽供汽及運行方式。F級聯(lián)合循環(huán)機組余熱鍋爐的熱容量相對于所述啟動鍋爐要大得多,若用余熱鍋爐產生的蒸汽供應機組輔汽,將會有以下優(yōu)點:

(1) 供汽可靠性提高。即使在輔汽用戶較多時發(fā)生機組跳閘,余熱鍋爐的余汽仍然可以維持較長的時間持續(xù)向機組輔汽系統(tǒng)供汽,有足夠的時間進行輔汽汽源切換,避免發(fā)生軸封斷汽等問題;另外,利用余熱鍋爐供輔汽,即在原有啟動鍋爐之外開辟了新汽源,幾種供汽汽源可互為備用,進而又增加了輔汽運行方式的靈活性和可靠性。

(2) 供汽經濟性改善。盡管啟動鍋爐供汽和余熱鍋爐供汽最終都是依靠消耗天然氣產生,但啟動鍋爐供輔汽為直接燃燒天然氣來加熱爐水產汽,而余熱鍋爐供輔汽主要利用低壓或冷再的抽汽,其中低壓抽汽為燃氣輪機排煙加熱余熱鍋爐低壓系統(tǒng)產汽,冷再抽汽為燃氣輪機排煙加熱余熱鍋爐高壓系統(tǒng)產汽并經高壓缸做功后的乏汽。一方面低壓抽汽和啟動鍋爐蒸汽參數(shù)相當(見表1),而啟動鍋爐與余熱鍋爐在熱轉換效率上存在明顯差距;另一方面,在機組停機后使用抽汽還可視為廢熱利用。因此,若機組運行時采用低壓抽汽、機組停運后采用低壓或冷再抽汽代替啟動鍋爐作為輔汽來源,將不會對機組熱效率造成明顯影響,但能大幅減少啟動鍋爐耗氣,提高天然氣綜合利用效率,改善輔汽系統(tǒng)運行經濟性。

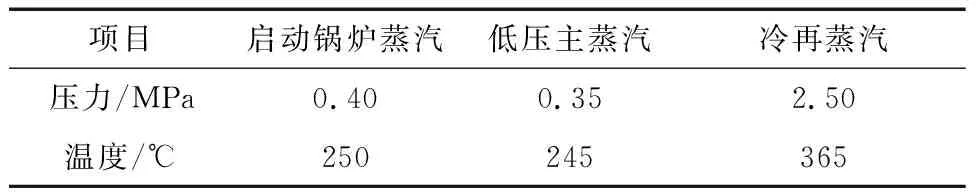

表1 各輔汽來源參數(shù)對比

(3) 啟動鍋爐壽命損耗減緩。采用余熱鍋爐供輔汽,可直接由運行機組或有余汽的停運機組向全廠供輔汽,減少因機組輔汽需求量大幅變化而頻繁切換啟動鍋爐運行模式的次數(shù),啟動鍋爐運行狀態(tài)更加平穩(wěn),設備壽命損耗得以減緩。

2.1.2 存在問題

雖然采用余熱鍋爐供輔汽具有明顯優(yōu)勢,但其中仍存在一些問題需要解決:

(1) 該電廠為調峰機組,機組數(shù)量多,運行方式多變,且輔汽系統(tǒng)管線長、分支多。若采用余熱鍋爐供全廠輔汽,一定要充分考慮各種工況,做好全廠輔汽系統(tǒng)配置和運行方式分析工作。

(2) 原設計雖預留了低壓主蒸汽抽汽至機組輔汽的接口,但因抽汽管道現(xiàn)場布置不合理,管道內的疏水無法排除,因此將其作為輔汽汽源時,一定要避免管道水擊問題及機組軸封電加熱棒遇水損壞問題。

(3) 原設計在機組冷再抽汽至全廠輔汽母管間預留有接口,可通過調節(jié)閥門將冷再抽汽參數(shù)調整至接近啟動鍋爐來輔汽參數(shù),但因冷再抽汽管道接入全廠輔汽母管,系統(tǒng)大、漏點較多,對機組冷再抽汽的消耗大,因此將其作為輔汽汽源時,一定要注意抽汽使用效率問題。

2.1.3 可行性

利用機組抽汽供輔汽,考慮到經濟性,應盡量選取接近輔汽用汽參數(shù)的系統(tǒng)蒸汽,對于三壓型余熱鍋爐來說,首選低壓蒸汽系統(tǒng),其次為冷再蒸汽系統(tǒng)。

低壓抽汽參數(shù)與啟動鍋爐蒸汽參數(shù)接近,可以滿足機組輔汽要求。針對低壓抽汽因現(xiàn)場管道布置不合理導致管道內疏水無法排除問題,可通過現(xiàn)場勘測,在抽汽管道最低點加裝自動疏水器,及時放盡積水,則機組低壓抽汽完全可以利用。

原設計冷再抽汽參數(shù)略高于啟動鍋爐來輔汽參數(shù),但可通過減溫減壓調節(jié)至所需值。針對原設計將機組冷再抽汽管道接入全廠輔汽母管而造成實際冷再抽汽消耗大問題,可改將機組冷再抽汽直接接入本機輔汽管道,將大大提高冷再抽汽供本機輔汽的利用效率。

另外,通過對現(xiàn)有輔汽系統(tǒng)控制策略進行研究與優(yōu)化,對啟動鍋爐供汽、機組低壓抽汽及冷再抽汽管道熱控設備進行優(yōu)化改造,還可在機組控制系統(tǒng)(DCS)中實現(xiàn)上述三路輔汽汽源的自動投退及安全、有序切換。

2.2 綜合優(yōu)化措施

2.2.1 設備改造

為實現(xiàn)機組低壓及冷再抽汽供輔汽,以及各種供汽方式間的切換與配合,需要對機組設備進行部分改造。

針對原本低壓主蒸汽抽汽管道疏水不暢的問題,在機組低壓主蒸汽抽汽至輔汽管道最低點增加一路自動疏水器,可以在輔汽切換至本機低壓抽汽時避免水擊現(xiàn)象發(fā)生,杜絕軸封電加熱棒遇水損壞。

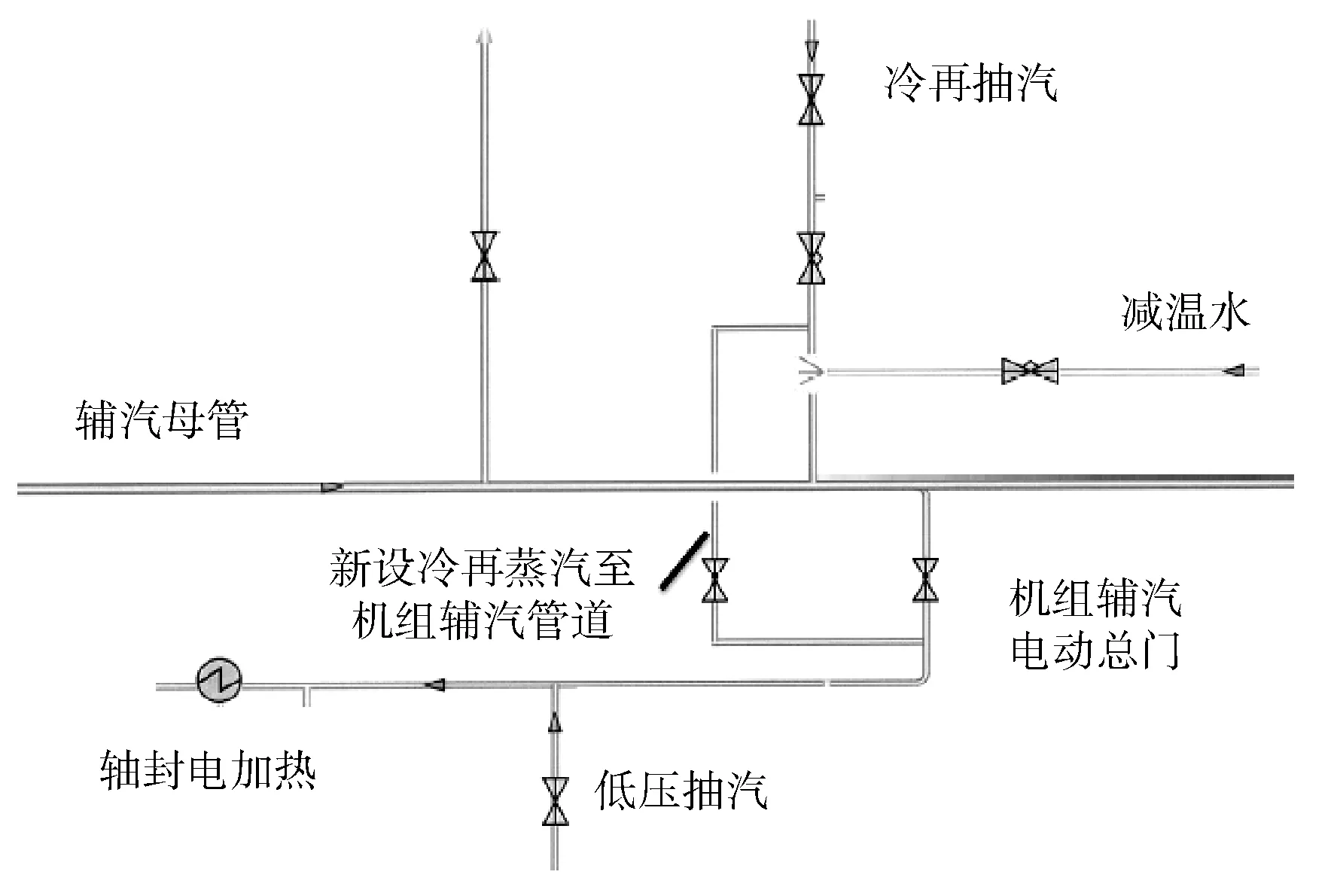

針對當前冷再抽汽至輔汽母管系統(tǒng)復雜、漏點多的問題,將機組冷再抽汽管道直接接至本機輔汽電動總門后,即可以實現(xiàn)冷再抽汽直接供本機輔汽,大大提高機組冷再抽汽的利用率,增加機組停運后冷再抽汽的供汽時間(見圖2)。

圖2 機組輔汽系統(tǒng)示意圖

此外,啟動鍋爐小火模式運行時,其出口電動門關閉,形成一段盲管,該處輔汽溫度較低,剛轉為大火模式時,出口電動門打開,其出口輔汽溫度仍較低,易造成水擊。對此,在啟動鍋爐出口各增加放汽暖管閥,并取消啟動鍋爐出口輔汽母管逆止門,進而提高啟動鍋爐出口蒸汽溫度及供汽速度,避免水擊問題發(fā)生。

2.2.2 運行方式優(yōu)化

通過在所述電廠機組上進行一系列試驗,結合實際,最終形成了一套較優(yōu)的輔汽系統(tǒng)運行方式:

(1) 當1臺機組運行、備用機組數(shù)量≤2臺(含無備用)時,由運行機組低壓抽汽供本機及全廠輔汽用戶,啟動鍋爐為1臺小火模式、1臺停運。

(2) 當1臺機組運行、備用機組數(shù)量=3臺時,由運行機組低壓抽汽供本機輔汽用戶,全廠輔汽母管由啟動鍋爐供汽,此時啟動鍋爐為1臺大火模式、1臺小火模式。

(3) 當運行機組數(shù)量≥2臺時,無論是否有機組備用,均由運行機組低壓抽汽供本機及全廠輔汽用戶,啟動鍋爐為1臺小火模式、1臺停運。

(4) 當機組全停時,余熱鍋爐有余汽的機組由本機抽汽供本機輔汽用戶,全廠輔汽母管由啟動鍋爐供汽,此時啟動鍋爐為1臺大火模式、1臺小火模式。

(5) 當機組全停且余熱鍋爐均無余汽時,由啟動鍋爐向全廠輔汽母管供汽,此時啟動鍋爐為1臺大火模式、1臺小火模式。

采用上述方式,在機組運行時,以使用低壓抽汽供全廠輔汽為主,啟動鍋爐多為備用;停機后則盡量利用余熱鍋爐余汽供本機輔汽,并優(yōu)先使用低壓抽汽,當?shù)蛪撼槠坎蛔銜r(壓力低于0.25 MPa),切由冷再抽汽參與輔汽供應。

此外,為進一步減少停運機組對輔汽的消耗,還嘗試將停機后軸封真空的運行時間進行縮短。原設計機組停用后軸封真空運行時間為9 h,若次日無開機計劃,則較長的運行時間直接造成輔汽浪費。參照某同類型電廠做法,通過多次試驗,探索將該工況下軸封真空運行時間逐步縮短,優(yōu)化后,該時間僅為2 h,軸封停運后汽輪機盤車轉速平穩(wěn)無波動、各軸承振動無異常、汽缸溫差變化正常,設備運行良好。

2.2.3 控制策略配套優(yōu)化

(1) 低壓主汽抽汽至機組輔汽控制優(yōu)化。將低壓主汽至機組輔汽抽汽電動門由手動操作改為自動控制,可根據(jù)機組運行狀態(tài)、低壓主汽參數(shù)及輔汽母管至機組的供汽狀態(tài),對低壓抽汽供本機輔汽系統(tǒng)進行自動投、退控制。

(2) 冷再抽汽自動控制策略優(yōu)化。原有機組冷再抽汽供輔汽為手動操作,且均通過輔汽母管向機組供汽。優(yōu)化改造后,機組冷再抽汽直接接至本機輔汽管道,其投退全部自動控制:當汽輪機走停順控時,自動觸發(fā)冷再抽汽啟動順控,實現(xiàn)由冷再向機組輔汽自動供汽的目標;當輔汽停用或輔汽由低壓抽汽正常供應時,觸發(fā)冷再抽汽停用順控,自動停止其向輔汽供汽;當冷再供汽且其參數(shù)不滿足供汽要求時,自動切由輔汽母管供汽。

(3) 啟動鍋爐控制優(yōu)化。由于運行方式優(yōu)化后,啟動鍋爐將作為輔汽備用汽源常態(tài)化運行,因此需要對其給水程控、汽包水位控制、主汽調門控制及燃燒機控制等進行綜合優(yōu)化,提高啟動鍋爐長期小火模式運行及小火轉大火時的可靠性,確保必要時可及時切由啟動鍋爐供輔汽。此外,對新增加的電動放汽暖管閥設置自動控制邏輯,以提高啟動鍋爐出口蒸汽溫度和供汽速度。

(4) 增強余熱鍋爐保溫、保壓效果的控制優(yōu)化。為提高停機后機組抽汽供應能力,通過優(yōu)化停機控制參數(shù)來增強余熱鍋爐保溫、保壓效果,措施包括:優(yōu)化汽包水位控制,提高停機階段的鍋爐蓄熱能力,避免冷水進汽包導致蒸汽壓力下跌;對高、中、低壓旁路控制進行優(yōu)化,避免機組解列后因旁路開啟造成余熱鍋爐泄壓,浪費余汽;縮短停機后關閉煙氣擋板的時間,使余熱鍋爐盡早進入保溫、保壓模式。

3 應用效果

3.1 優(yōu)化后輔汽系統(tǒng)運行可靠性

原有輔汽運行方式下:當機組備用時,全部軸封汽均由啟動鍋爐供汽;當機組運行時,低壓軸封汽仍由啟動鍋爐供汽。若發(fā)生大火模式啟動鍋爐跳閘,備用啟動鍋爐需要30 min才能轉換為大火模式進行供汽,因啟動鍋爐熱容量較小,無法維持機組軸封系統(tǒng)安全運行30 min,會造成機組軸封斷汽,迫使備用機組退出備用狀態(tài),運行機組安全性受到影響。

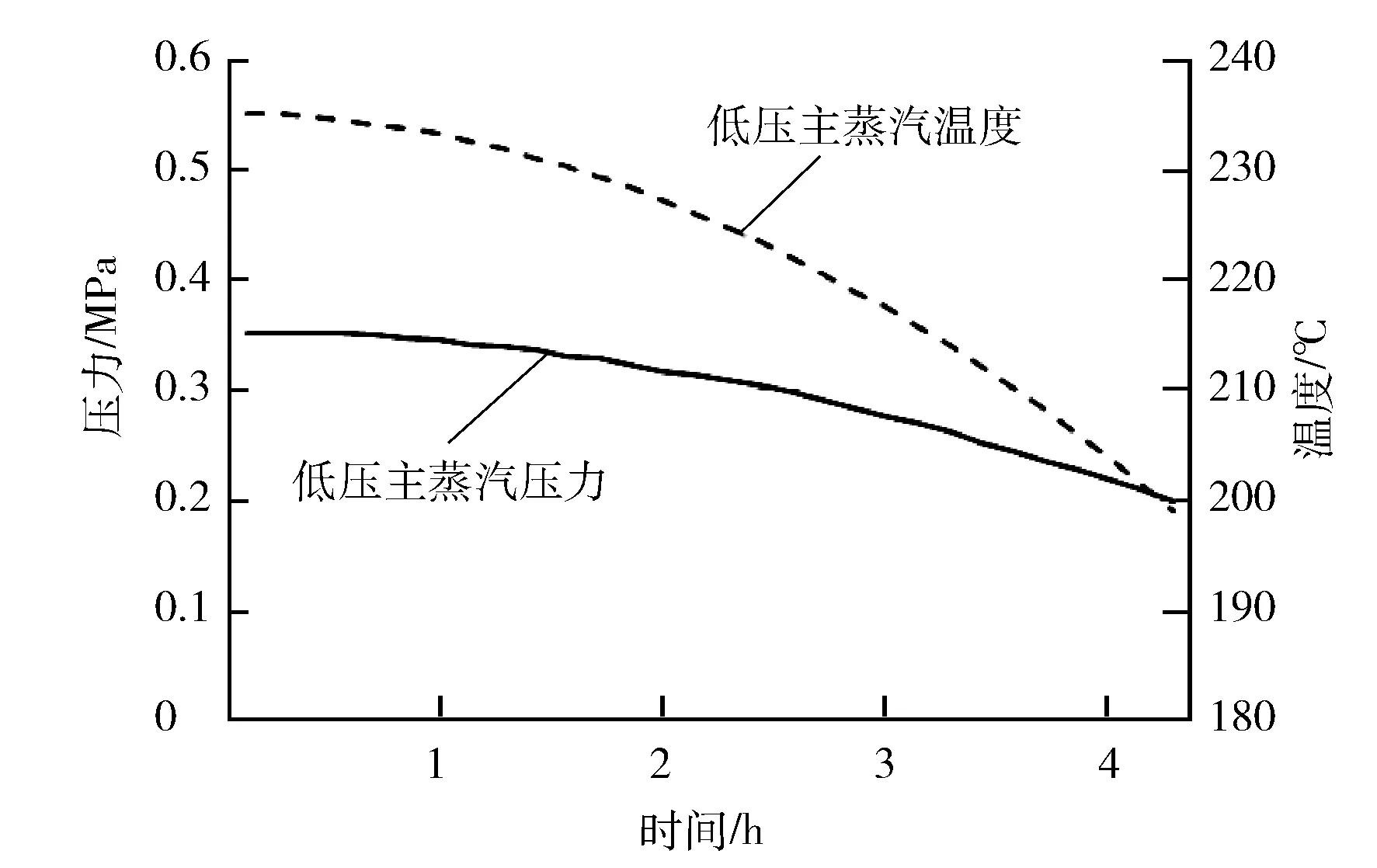

對輔汽系統(tǒng)進行改造與運行方式上的優(yōu)化后,在機組運行的情況下,可以利用運行機組的低壓抽汽供本機及輔汽母管。即使發(fā)生機組跳閘,依靠余熱鍋爐熱容量上的巨大優(yōu)勢,也不會對機組輔汽系統(tǒng)造成斷汽的安全隱患。從停機后低壓抽汽參數(shù)曲線(見圖3)可以看出,其至少可供應輔汽3 h(輔汽要求壓力不低于0.25 MPa,溫度不低于180 ℃),若再考慮冷再抽汽作為低壓抽汽的備用,則供汽時間更加充裕。

圖3 停機后機組低壓抽汽參數(shù)曲線

此外,利用機組抽汽供應輔汽,開辟了新的輔汽來源,減少對啟動鍋爐的過度依賴,提高了全廠輔汽運行的靈活性和可靠性。

3.2 優(yōu)化前后經濟性對比

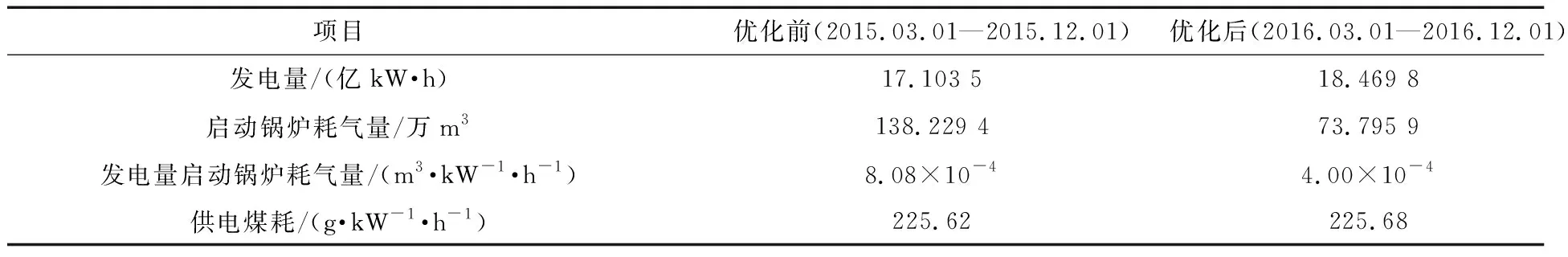

輔汽系統(tǒng)優(yōu)化前后的經濟性參數(shù)指標見表2。由表2可以看出:輔汽系統(tǒng)優(yōu)化后啟動鍋爐耗氣量降低了50.5%,雖然優(yōu)化后輔汽系統(tǒng)會抽取一定量的低壓主蒸汽,但是從機組供電煤耗上看對機組熱效率并未產生明顯影響。若按照該電廠每年計劃發(fā)電量24億kW·h計算,預計可節(jié)約啟動鍋爐天然氣耗氣量約98.07萬m3,按天然氣2.5元/m3計算,扣除機組熱效率損失,每年可節(jié)省240萬元左右,經濟效益顯著。

表2 輔汽系統(tǒng)優(yōu)化前后經濟性指標對比

4 結語

筆者研究了國內某聯(lián)合循環(huán)電廠的輔汽系統(tǒng)結構及運行方式,針對其目前存在的可靠性不足及經濟性差等問題,引入機組低壓抽汽及冷再抽汽作為輔汽來源。為實現(xiàn)這一設計目的,對機組設備進行了部分改造,并對輔汽運行方式和控制策略進行了優(yōu)化。事實證明優(yōu)化改造后輔汽系統(tǒng)運行更加靈活、可靠性明顯提高,啟動鍋爐氣耗降低了50.5%,年節(jié)省費用約240萬元,經濟效益顯著。