板帶廠1500寬帶過跨車運輸鋼坯改造

李之慶

(山東鋼鐵萊鋼集團板帶廠,山東 萊蕪 271104)

1 過跨車運輸鋼坯現狀

原設計過跨車額定載重量為100t。根據實際工況,為了滿足過跨車自身隔熱防護需要,增加了平鋪耐熱磚隔熱層。為了實現熱鋼坯不變形,在過跨車上鋪設一根12m長的冷鋼坯作為支撐。所以過跨車的實際運載能力只有額定載荷的1/3,也就是最多載運3支鋼坯。通過統計分析過跨車實際使用情況,在線使用的過跨車故障易發,平均每月出現2次故障,并且多次故障發生時,過跨車上載滿熱鋼坯,維修人員無法靠近,導致長時間的停用,不僅浪費了檢修人員精力,還影響了板帶廠寬帶生產線的生產組織和節奏;過跨車接坯效率低,過跨車損壞時,需要行車多次吊裝,影響了熱裝溫度。

2 過跨車運輸鋼坯改造成運輸輥道的必要性

原設計過跨車,沒有充分考慮工況惡劣的情況,在使用中暴露出來許多問題。主要體現在以下五點。

(1)過跨車中作環境狀態惡劣,承受負載較大,故障頻繁,嚴重影響了熱坯的輸送,影響了熱裝效率,增大了煤氣的消耗。頻繁的故障增加了檢修人員的勞動強度,增加了設備維修費用。

(2)過跨車工作在兩側都是高溫(>600℃)鋼坯地段,導致過跨車受熱輻射,各機構使用壽命嚴重縮短,尤其是電動機電源線受熱炙烤熔化,導致線路短路。

(3)電動機絕緣等級選用H級,最高允許的溫度為180℃,由于環境溫度大大超過H級防護等級的設計要求,電機絕緣材料受到高溫炙烤,加速老化并損壞失效,導致電機接地。更換電機空間狹小,人員作業受限,給維修帶來很大不確定因素,維修時間遠長于一般作業空間。

(4)減速機潤滑油在高溫環境下失效,減速機使用壽命降低。

(5)由于過跨車屬于軌道運輸,軌道安裝基礎至關重要。兩個廠房之間設計有排水溝,勢必造成一段鋼軌懸空,是導致鋼軌位移和斷裂的主要原因。尤其是在冬季,懸空鋼軌斷裂頻繁,主要原因是普通鋼軌在溫差變化明顯的冬季,脆斷可能性大大增加。

3 過跨車運輸鋼坯改造成輥道運輸方案

基本思路:針對目前的設備運行狀態,本著改造小、投資少的原則進行設計,改造后可提高輸送鋼坯效率,減少備件消耗,保證鋼坯的熱裝爐率,去除原過跨車設計,采用40組輥道代替。

3.1 傳動結構

本組輥道由40根輥子組成,每根輥子由一臺輥道電機通過減速機和聯軸器驅動,用來承3#連鑄機板坯,并將鋼坯輸送往原料垮。本設備輥子材料選用實心鍛鋼35,輥頸處噴水冷卻。輥道軸承采用集中干油潤滑。見圖1。

圖1

主要技術參數如下。

傳動方式:單獨傳動;

輥道運輸總長度:32000mm;

輥道間距:1000mm;

輥子數量:40臺;

輥子類型:實心鍛鋼輥子;

輥身尺寸:Φ350X1550mm;

輥道速度:1.1~5.5m/s;

電機電機型號:YGP200L-6;

功率:15kW;

電壓:380V;

臺數:40臺;

3.2 工作制度及控制

運輸輥道每組輥子可實現單獨調控,也可以進行集中聯動控制,可由人工手動起停輥道,也可根據檢測到的板坯信號自動起停輥道,工作時正轉,事故及檢修時可反轉,工作制度為起停工作制。

3.3 潤滑

運輸輥道采用干油集中潤滑,每根輥子上有兩處潤滑點,分別為驅動側軸承座及操作側軸承座,干油通過集中干油潤滑配管及雙線式干油分配器,從系統泵站間歇性的注入到設備上每個潤滑點。

3.4 電氣類

把3#電氣室2樓原出爐輥道無觸點開關柜拆除;定做兩臺逆變柜,并在柜內安裝兩臺200kW西門子逆變裝置(裝置有新備件);把兩臺逆變柜安裝到原出爐輥道無觸點開關柜位置;制作直流連接母排把新裝逆變裝置與出爐輥道兩臺逆變裝置進行連接,并通過電纜把此母排與爐區整饋母排連接;敷設兩根3×120+1×70變頻電纜從3#電氣室2樓至原料跨過跨車附近;定做2個現場配電箱,每個配電箱內裝18個40A帶輔助觸點斷路器、電源母排、柜門指示燈,柜內線路配齊;需3×6+1×1.5高溫電纜1000米,用于現場配電柜與電機的連接,敷設2根6×1.5屏蔽電纜自2#操作臺至原料跨過跨車附近。

3.5 基礎改造

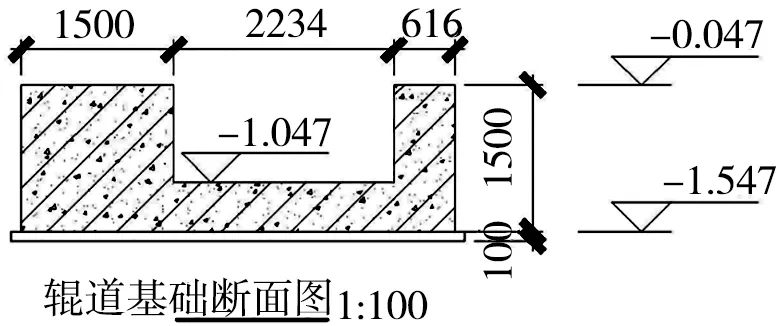

經現場測量,目前過跨車軌道煉鋼段長11.5米,稱體長7.4米,原料跨段長21米。通過詢問寬帶運行車間,計劃設計最終輥道頂面標高與現有入爐側輥道標高一致。經查圖,現有輥道基礎頂面標高-0.047,基底標高為-2.582,輥道固定螺栓直徑為42mm,電機固定螺栓直徑為36mm。考慮到改造后輥道基礎實際坐落環境,將基礎底面標高改為-1.500,基礎中間預留寬1.5米,深1米的氧化鐵皮渣溝,見圖2。

圖2

3.6 勞動定員

可由現有的3#操作工承擔相應操作、點檢維護職責。可以優化過跨車操作人員4名。

4 效益分析

4.1 節約能源

過跨車運輸鋼坯改造成輥道完成后,能及時的運輸熱坯減少熱能的損耗,充分節省了煤氣,每只鋼坯能提高熱裝溫度100℃,節約煤氣消耗噸鋼0.05GJ,年接坯總量90萬噸,煤氣40元/GJ,總共節約:90×0.05×40=180 萬。

4.2 優化人力資源

過跨車運輸鋼坯改造成輥道完成后,可以實現在3#臺控制運輸輥道的遠程控制,減少實地操作過跨車的勞動人員定額4人,每人年工資5萬元4×5萬元=20萬元。

4.3 提高設備穩定性,減少設備維護量創效益

運輸輥道改造后,可以減少設備維護工作量96個小時/年,降低維護費用30萬元,提高設備利用率。

4.4 改造安全效益

避免檢修人員冒著高溫進入過跨車下方檢修,降低維修人員的作業風險。

4.5 投資回收期

改造總投資為257萬元。

投資回收期為:257/(180+20+30)=1.1年。預計1年零1個月即可收回投資。