發動機供應系統中汽蝕管自激振蕩特性試驗

劉 上,張興軍,程曉輝,趙瑞國,呂鵬翾

(西安航天動力研究所液體火箭發動機技術重點實驗室,西安 710100)

0 引 言

在液體火箭發動機中,汽蝕管是常用的一種流量控制組件,具有良好的穩態特性,可以提高推力和混合比的精度[1],但其動態特性較為復雜。在汽蝕裕度較大的情況,還存在明顯的振蕩特征。在發動機中,汽蝕管的下游組件通常為燃燒室,汽蝕管的汽蝕自激振蕩對燃燒室的正常燃燒過程可能帶來意外擾動。另外,汽蝕管的自激振蕩特性往往與所在的供應系統相關[2]。因此,有必要對汽蝕管在發動機復雜供應系統中的汽蝕振蕩特性開展研究。

對于汽蝕管的工作特性,早期大多研究集中于汽蝕管的穩態工作特性和數值仿真[3-6]。對于汽蝕產生的振蕩現象,近年來研究不斷增多。Xu等[7]對汽蝕管的動態過程開展了兩相流數值仿真,獲得了汽蝕振蕩頻率的變化規律。趙東方等[8]通過高速攝像機觀察了汽蝕文氏管在汽蝕狀態下的非穩態特性,在穩態汽蝕情況下,汽蝕管也表現出高度的不穩定性,使得出口壓力和流量存在非穩態的波動。Hitt等[9]對孔板在供應管路中的汽蝕不穩定現象進行了試驗研究,分析了汽蝕振蕩頻率和振幅的變化。王國剛等[10]對汽蝕空泡潰滅過程產生的壓力脈動沖擊開展了試驗研究。Zhang等[11]通過試驗研究了汽蝕噴嘴產生的汽蝕噪聲特性。

但文獻中對汽蝕管在復雜液體發動機供應系統邊界條件下的動態特性的研究很少,如何在液流試驗臺上合理地模擬大推力泵壓式發動機的泵后管路系統的動力學邊界條件,是一個有待解決的前題。

本文在相關文獻基礎上,合理模擬供應管路系統實際的動力學邊界條件,著重研究了汽蝕管在復雜火箭發動機供應系統中的汽蝕振蕩特性,開展不同汽蝕裕度下的汽蝕管自激振蕩特性試驗,分析其變化規律,為工程設計和相關分析提供參考。

1 試驗系統設計

圖1為試驗系統原理圖,發動機泵后供應系統包括了發動機主汽蝕管、主導管、主閥門、推力室頭腔和噴注器。在不同的汽蝕裕度工況下,測量供應系統沿程各脈動壓力測點的響應。

在發動機工作中,該供應系統的入口為離心泵,高速旋轉的葉輪作為下游擾動的硬反射面,并且離心泵流道內流體的流速很高,離心泵近似為下游泵后供應系統的聲學閉邊界;供應系統出口為推力室的燃氣腔,燃氣的壓縮性遠大于液體推進劑,因此,出口邊界近似為聲學開邊界。

為了模擬試驗產品入口為聲學閉邊界,在試驗產品入口設置大壓降的節流組件,以反射大部分下游逆向上傳的壓力擾動波。為了增大其感抗和介質的流動慣性,將節流組件設計為細直徑的節流短管和多孔整流柵相結合的形式,如圖1所示。主導管內徑為Φ96 mm,入口節流短管內徑為Φ40 mm,長度為0.3 m,出口為60°的擴張錐角。整流柵上均布86個Φ5 mm小孔。在節流短管出口處設置脈動壓力測點Δpik,在上游的試驗臺管路上設置脈動壓力測點Δpio。為了模擬出口聲學開邊界,將推力室噴注器出口直接通外界,即為理想的聲學開端。

汽蝕管上游主導管沿程設置3個脈動壓力測點,沿流向代號分別為Δp1~Δp3。在汽蝕管下游主導管沿程設置4個脈動壓力測點,沿流向代號別為Δp7~Δp10。主導管上脈動壓力測點如圖2所示,所有脈動壓力測點均采用壓電式脈動壓力傳感器。在汽蝕管的入口、出口處設置緩變壓力測點,分別為piq,peq。在試驗臺入口管、節流短管、推力室氧噴前腔處設置緩變壓力測點,代號分別為pio,pik,py。通過在試驗臺上游設置標準節流噴嘴流量計,測量汽蝕管的穩態流量。為監測試驗中汽蝕管的振動情況,在汽蝕管下游平直段焊接振動測量塊,設置軸、徑、切三個方向振動測點,代號分別為a1x,a1y,a1z。由于推力室直徑較大,在推力室氧噴前腔周向對稱布置兩個脈動壓力測點Δpym1和Δpym2。在推力室頂部頭腔上沿程布置三個脈動壓力測點,沿流向分別為Δpyt1,Δpyt2,Δpyt3。

2 試驗結果與分析

2.1 汽蝕管穩態特性分析

流體介質經過汽蝕管的收縮型面時,流速升高,靜壓降低。汽蝕管在汽蝕條件下,喉部處的靜壓達到當地溫度下的飽和蒸汽壓力ps,部分液體產生汽化現象。通過汽蝕管的質量流量達到對應入口壓力的最大值。此時液體的質量流量qm可以表示為:

(1)

式中:Cd為流量系數;At為汽蝕管喉部截面積,m2;ρ為汽蝕管入口液體的密度,kg/m3;piq為汽蝕管入口的液體靜壓力,Pa;ps為液體在當地溫度條件下的飽和蒸汽壓,Pa。

在試驗中,通過測量汽蝕條件下的流量和入口壓力,可以反算出當前條件下的流量系數。

在臨界汽蝕下的相對壓力損失δi表示為:

δi=(piq-peqi)/piq×100%

(2)

式中:peqi為在給定入口壓力下,汽蝕管臨界汽蝕下出口處的壓力。工程上一般通過穩態流量法判定汽蝕管的臨界汽蝕點。

汽蝕管工作條件下的汽蝕裕度Δδ可表示為:

Δδ=δ-δi

(3)

式中:δ為汽蝕管實際的相對壓力損失。

汽蝕管系數Ks也是表征汽蝕管工作特性的重要參數,反映了汽蝕管的流阻特性,表達式為:

(4)

試驗用汽蝕管喉部直徑為Φ37.02 mm,入口收斂角為60°,出口擴張角為8°。在本試驗開展之前,在高壓大流量的工程標定水試中,通過穩態流量法判定該汽蝕管的臨界汽蝕相對壓力損失為16.7%,汽蝕管系數Ks為537.0 Pa·s2/kg2。

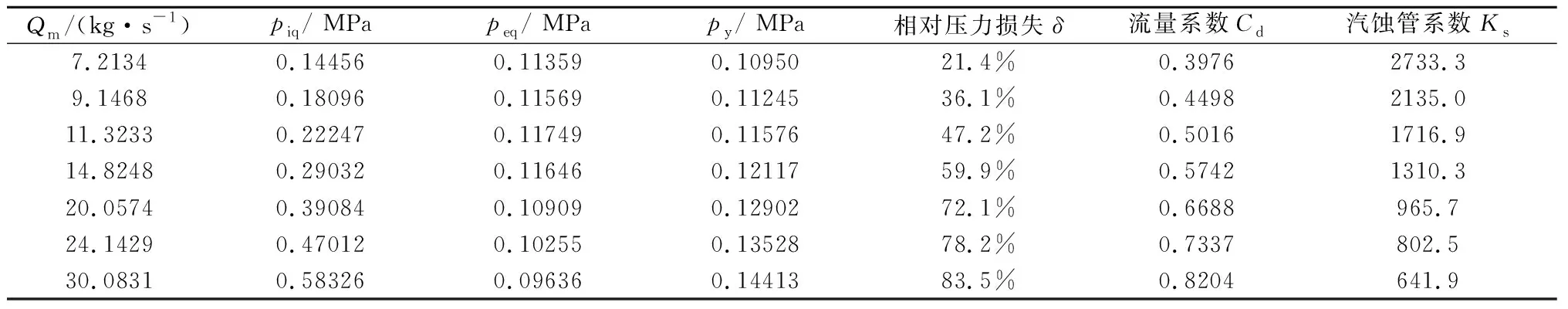

由于本文試驗中供應系統的出口通外界,汽蝕管出口的壓力很低,汽蝕管在不大的流量下,也易達到汽蝕條件。試驗過程的穩態參數見表1,試驗測量水溫為20 ℃,對應水飽和蒸汽壓為2.339 kPa。由表1可得,汽蝕管的相對壓力損失δ均大于21%,明顯超過臨界汽蝕的相對壓力損失,即都處于完全汽蝕狀態。在流量超過14.8 kg/s的試驗工況下,汽蝕管出口位置的靜壓peq甚至低于推力室噴前腔的靜壓值py。原因是大流量下汽蝕管出口的流速較高,導致靜壓降低明顯,而推力室噴前腔處的流速較低,該位置處的靜壓接近總壓。另外,當流量較小時,試驗獲得的汽蝕管流量系數Cd值也較小,這與某些流量計的規律類似[12],隨著流量和流速的增大,流量系數逐步提高,汽蝕管系數也逐步減小。

表1 不同流量工況下汽蝕管緩變參數Table 1 Parameters of the Venturi tube under different flow rates

以表1中9.1 kg/s試驗工況作為典型的汽蝕工作狀態,汽蝕管流量和入口、出口緩變壓力如圖3所示。由圖3可知,在汽蝕狀態下,汽蝕管的穩態參數也存在一定幅度的波動情況,尤其是汽蝕管出口緩變壓力的波動幅度明顯大于汽蝕管入口壓力的波動。流量的均值較為恒定,但也存在約±3.0%的波動。緩變參數表明汽蝕管存在明顯的動態特征。

2.2 脈動壓力時-頻域分析

以典型的充分汽蝕工作狀態9.1 kg/s流量工況為例,汽蝕管上游、下游主導管上一段0.3 s內的脈動壓力時域數據如圖4所示。由脈動壓力時域曲線可知,汽蝕管下游脈動壓力存在一定周期的明顯波動特性。汽蝕管上游的脈動壓力波動特性與汽蝕管下游脈動壓力明顯不同,且時域幅值也明顯較小。

2.3 汽蝕自激振蕩特性分析

從圖7也可以看出,汽蝕管上游主導管上脈動壓力幅值的分布規律,越靠近主導管入口,311 Hz

下的幅值逐漸遞增,表明試驗產品的入口邊界達到了近似于聲學閉端的邊界條件。因此,整個供應系統的試驗邊界條件達到了入口近似聲學閉端、出口近似聲學開端的目的。

由圖8可知,隨著相對壓力損失δ的增大(即汽蝕裕度的增大),汽蝕自激振蕩頻率減小,自激振蕩幅值增大。在試驗范圍內,汽蝕管的自激振蕩頻率在220 Hz~310 Hz范圍,自激振蕩的相對幅值在0.566%~1.874%之間。但隨著相對壓力損失的持續增大,自激振蕩相對幅值的增加受限。分析頻率減小的原因如下:自激振蕩頻率由汽蝕管擴張段內空化氣泡的柔性和下游供應系統的慣性共同決定,隨著汽蝕裕度的增大,汽蝕管空化區體積增大,柔性增強,導致下游系統的耦合振蕩頻率降低。

2.4 汽蝕脈沖特性分析

由表1可知,在14.8 kg/s流量工況下,汽蝕管的相對壓力損失達到59.9%,與16.7%的臨界汽蝕相對壓力損失相比,汽蝕裕度達到43.2%,汽蝕管處于一種深度汽蝕狀態。此時汽蝕管上游、下游導管上一段0.3 s內的部分脈動壓力時域數據如圖9所示,對應時間內汽蝕管出口平直段的三個方向振動時域數據如圖10所示。

由圖9(a)可知,雖然汽蝕管下游管路存在大幅的壓力脈沖尖峰,但是上游管路中脈動壓力并無明顯尖峰,表明汽蝕管空化區可以阻隔高頻的壓力脈沖。

在圖10中,汽蝕管下游振動測點在壓力脈沖尖峰出現的時刻也存在顯著的振動沖擊,其中a1y方向的瞬時振動沖擊幅值高達45g,a1x和a1z方向的振動沖擊幅值相對小,最高達到14g。表明汽蝕管下游的壓力脈沖尖峰對下游導管的結構產生了很大的振動沖擊。

分析該壓力脈動和振動沖擊現象,認為在深度汽蝕下,汽蝕管的空化區擴展至汽蝕管下游的主導管部位,而主導管中流體靜壓超過飽和蒸汽壓,到達主導管內的空化氣泡瞬時潰滅,產生了高頻、高幅值的壓力脈沖。文獻[11]中,通過試驗數據分析,也指出空化氣泡潰滅產生的汽蝕噪聲貢獻了頻譜中大部分的高頻分量。

空化氣泡潰滅產生的高幅壓力脈動,對導管內壁面結構產生顯著的振動沖擊。因此,汽蝕管在工作中需避免出現過大的汽蝕裕度。根據本文的試驗,汽蝕管正常工作時的汽蝕裕度應小于20%。

3 結 論

當汽蝕管處于充分汽蝕狀態,汽蝕管下游脈動壓力存在明顯的振蕩頻率;汽蝕管自激振蕩由汽蝕管本身及其下游供應系統共同決定的,是一種系統性的自激振蕩;在試驗條件下,汽蝕管的自激振蕩頻率在220 Hz~310 Hz范圍;汽蝕管下游系統的自激振蕩對汽蝕管上游系統無明顯影響;隨著汽蝕裕度的增大,汽蝕管自激振蕩頻率減小,自激振蕩幅值增大;當汽蝕裕度過大時,汽蝕管下游出現大幅值的壓力脈沖尖峰,并導致結構產生顯著的振動沖擊響應,汽蝕管正常工作時的汽蝕裕度應小于20%。可通過相等汽蝕裕度的相似原則,將本試驗獲得的規律應用至發動機供應系統設計與動力學分析中。