黃貯玉米秸稈撿拾機的設計

付 君,孫玉峰,陳 志,付乾坤,程 超,顏詩旋,任露泉

(1.吉林大學 a.工程仿生教育部重點實驗室;b.生物與農業工程學院,長春 130022;2.中國機械工業集團有限公司,北京 100080;3.中國農業機械化科學研究院, 北京 100083;4.上海交通大學 機械與動力工程學院,上海 200240)

0 引言

玉米是我國第一大糧食作物,也是我國種植面積最大、產量最高的農作物之一[1]。2013年,我國玉米生產總量為2.02億t,產生的玉米秸稈高達3.46億t,2014年吉林省玉米秸稈產量4 373.6萬t[2]。因此,探索玉米秸稈的有效利用途徑,成為當前行業研究的熱點和難點。玉米秸稈的利用主要包括燃料、飼料和還田,三者在東北春玉米區的利用率分別為43.6%、19.9%和17.9%[3]。南京農業大學牟文雅等[4]發現,玉米秸稈還田可在一定程度上增加土壤線蟲數量和種類多樣性。沈陽農業大學宋健鵬等[5]設計了帶有旋轉鐵鍬的秸稈深埋還田機,增強了秸稈還田效果。然而,我國東北地區冬季漫長,低溫寒冷的氣候特征極大地制約了玉米秸稈的腐爛進程,削弱了秸稈還田效果;還田后未完全腐爛的玉米秸稈改變了土壤物理構造,增大了春耕土壤阻力和作業功耗,削弱了播種精度和出苗率[6]。

隨著國家糧改飼戰略的推進,玉米秸稈的飼料化利用前景更加廣闊[7]。其中,黃貯玉米秸稈飼料化利用迫切需要解決無土撿拾工藝難題。因此,本設計基于凸輪機構偏心振動原理,通過機械傳動實現振動去土,并利于偏心機構設計撿拾裝置,以解決秸稈纏繞和堵塞等通用技術問題。

1 工作原理及技術參數

1.1 工作原理

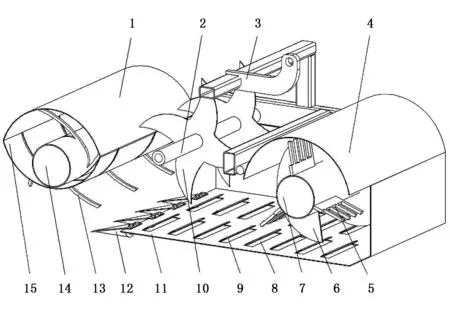

黃貯玉米秸稈撿拾機主要包括撿拾機構、翻拋機構、去土機構、輸送機構和機架等,如圖1所示。撿拾指固定在撿拾滾筒上,撿拾滾筒偏心固定在撿拾機罩的下方,利用撿拾機罩的定向開口和偏心裝配關系,實現撿拾指的自動防纏、防堵與清障。翻拋機構安裝在撿拾機構后側,其作業部件為星形齒,順時針低速轉動的星形齒和順時針高速轉動的撿拾機構對秸稈起到加速作用,迫使秸稈被翻起,增加振動去土效果。去土機構的前端安裝撿拾鏟,將倒伏在田間的秸稈抬起,降低撿拾指與地面的碰撞磨損,提高整機對秸稈的撿拾率;撿拾機構上開設單向導料板和排土口,單向導料板的傾斜方向與秸稈的運動方向相同,被翻拋的秸稈在去土機構的振動作用下,夾雜在其中的土壤在慣性力作用下下落,通過排土口進入田間。輸送機構依靠螺旋葉片將秸稈向機器的后部中央輸送,利用耙形翻拋刀將秸稈送至機器后方,供收集或打捆。

本文設計的黃貯玉米秸稈撿拾機,采用前懸掛方式掛接在拖拉機前方,撿拾后的秸稈通過攪龍輸送至料箱或側方同步運行的收集車中;利用凸輪機構行程差構建往復振動,振動頻率與整機行進作業速度匹配,實現撿拾喂入量和去土效果的耦合優化。

1.撿拾機構 2.翻拋機構 3.機架 4.輸送機構 5.翻拋刀 6.螺旋葉片 7.攪龍滾筒 8.排土口 9.單向導料板 10.星形齒 11.去土機構 12.撿拾鏟 13.撿拾指 14.撿拾滾筒 15.撿拾機罩

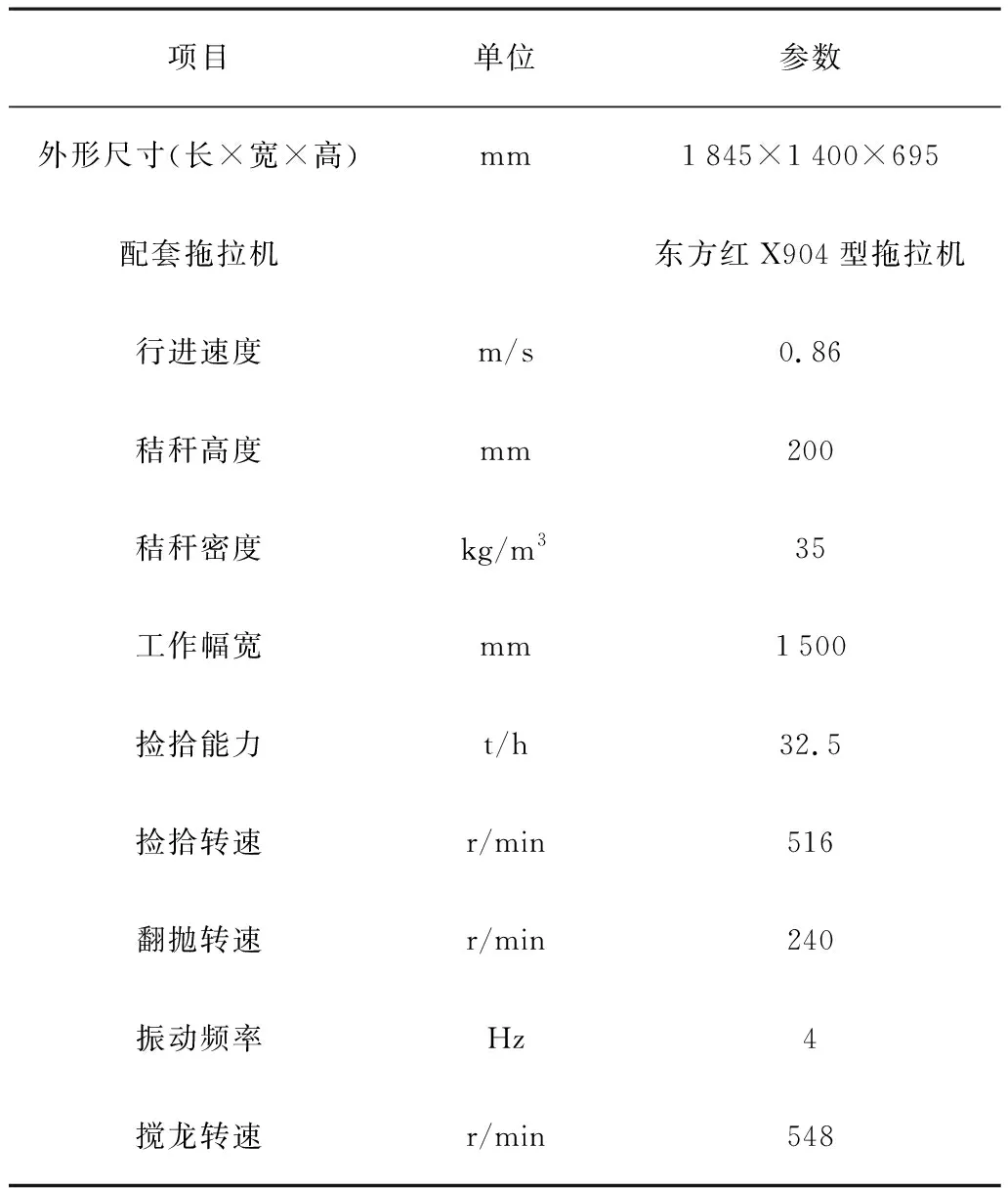

1.2 主要技術參數

該機采用前懸掛和前動力輸出與一拖東方紅X904拖拉機配套,其主要技術參數如表1所示。

表1 黃貯玉米秸稈撿拾機主要技術參數

2 主要工作部件的設計

2.1 撿拾機構設計

2.1.1 秸稈喂入量

本機選取中國第一拖拉機集團有限公司東方紅X904型拖拉機作為本撿拾機的配套拖拉機。拖拉機工作速度選取為拖拉機Ⅲ擋前進速度v=3.10km/h,則拖拉機工作速度v=0.86m/s。

根據本機的工作幅寬L=1.5m、玉米秸稈高度H=0.2m、玉米秸稈密度ρ=35kg/m3、拖拉機工作速度v=0.86m/s,可求得撿拾機秸稈喂入量為

Q=LHρv=9.03kg/s

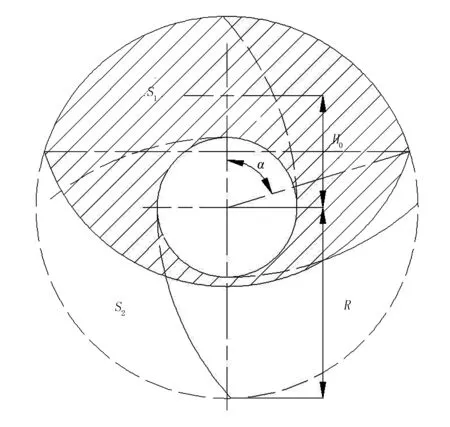

2.1.2 撿拾功能區域

撿拾機構采用偏心結構設計,如圖2所示。其中,撿拾機罩將撿拾滾筒包裹在內,構成無效撿拾區S1,伸出撿拾機罩的撿拾指構成月牙狀的有效撿拾區S2,有效撿拾區能夠促使秸稈在撿拾機構下部進入整機,限制秸稈進入機罩內部,從而降低秸稈與撿拾指和撿拾滾筒的纏繞和堵塞。

圖2 撿拾功能區域示意圖

撿拾指作業時的截面輪廓總面積為S,則有效撿拾區的面積為

S2=S-S1=R2(π-2α-sin2α)=0.04m3

撿拾機構旋轉1圈的撿拾量為

Qj=S2Lρk

其中,撿拾機的工作幅寬L=1.5m,秸稈密度ρ=35kg/m3,充滿系數k=0.5。代入上式可得到單圈撿拾量為Qj=1.05kg/r,則撿拾轉速nj=Q/Qj=516r/min。

2.1.3 撿拾功率

黃貯玉米秸稈撿拾過程中消耗的功率P主要包括水平方向推動秸稈克服摩擦力的功率P1和豎直方向抬高秸稈時克服重力的功率P2。

撿拾指末端的線速度為

vj’=ωR=2πnR/60=10.53m/s

其中,撿拾轉速n=516r/min,撿拾指末端半徑R=0.19m。因拖拉機的行進速度v=0.86m/s ,則有效撿拾速度為

vj=vj’-v=9.67m/s

撿拾機克服摩擦力消耗的功率為

P1=μmgvj=565.9W

其中,摩擦因數μ=0.65,撿拾秸稈質量m即為本機器秸稈喂入量,即m=9.03kg/s。

撿拾機克服重力消耗的功率為

P2=Qgh=17.26W

其中,撿拾高度h=R=0.19m,撿拾機秸稈喂入量Q=9.03kg/s。

則撿拾機的總功率為P=P1+P2=583.16W。

2.2 翻拋機構設計

翻拋機構上的星形齒焊接在翻拋滾筒上,翻拋機構以240r/min的速度勻速旋轉,帶動撿拾后的秸稈向機器后側行進。翻拋機構的轉速與振動去土的頻率相同,考慮到f=4Hz,故翻拋轉速nf=240r/min。

翻拋功率P分為水平方向摩擦力做功功率P1和豎直方向重力做功功率P2兩部分。

翻拋機構的星形齒的末端線速度為

vf=ωfRf=2πnfRf/60=5.65m/s

其中,星形齒的末端半徑Rf=0.225m。

翻拋摩擦功率為

P1=μmgvf=324.99W

其中,摩擦因數μ=0.65;翻拋秸稈質量m取單位時間內喂入的秸稈質量,即m=9.03kg。

翻拋重力功率為

P2=QGhf=24.78W

其中,翻拋高度hf=0.28m,撿拾機秸稈喂入量Q=9.03kg/s。

翻拋機構的功率為

P=P1+P2=349.77W

2.3 振動去土機構設計

2.3.1 振動去土原理

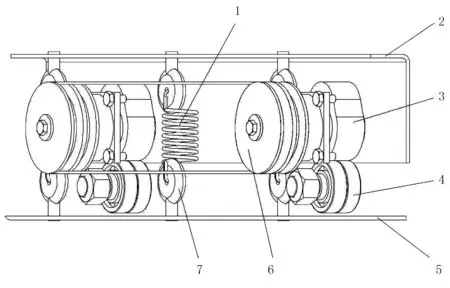

振動去土機構如圖3所示。利用凸輪和軸承的相對運動實現機架和去土機構在垂直方向的高度差,利用拉簧實現二者高度差的回位,兩個吊耳分別安裝在機架和去土機構上,通過吊耳固定拉簧,通過皮帶輪帶動凸輪轉動。通過凸輪設計,將去土機構的振幅定義為10mm,根據整機結構可靠性和土壤與秸稈的粘附力大小,設定去土機構的振動頻率為4Hz[8-11],即凸輪每秒鐘上下往復運動4次,因此與凸輪相連的皮帶輪的轉速為240r/min。

1.拉簧 2.機架 3.凸輪 4.軸承 5.去土機構

2.3.2 振動去土功率

振動去土過程中,拉簧需要將去土機構及鋪放在其上的秸稈同時提升,故振動去土過程中的實際作業總質量mz包括兩部分,即已撿拾的秸稈質量mz1和去土機構的零部件質量mz2。其中,已撿拾的秸稈質量mz1=ρabc。在本文設計中,已撿拾的秸稈在去土機構上的鋪放高度為a=0.165m、鋪放寬度為b=0.9m、鋪放長度為c=1.5m、秸稈密度為ρ=35kg/m3。計算可得秸稈質量mz1=7.80kg,去土機構的零部件總質量mz2=53.80kg。

因此,振動去土過程中,彈簧每次往復運動需要抬起的總質量為

mz=mz1+mz2=61.6kg

因振幅hz=0.01m,振動頻率f=4 Hz,故去土機構的振動功率為

Pz=mzghzf=24.15W

2.4 輸送機構設計

2.4.1 輸送速度

輸送機構主要由翻拋刀、螺旋葉片和攪龍滾筒構成,攪龍滾筒逆時針方向旋轉,螺旋葉片在攪龍滾筒的左側呈左旋方向排列,在攪龍滾筒的右側呈右旋方向排列,耙形的翻拋刀在攪龍滾筒的中部徑向均布排列;攪龍滾筒兩側的秸稈沿軸向向中間輸送,通過中間的耙形翻拋刀將秸稈輸送至后續處理裝置中。

輸送機構的輸送量由兩側螺旋葉片的輸送量Q1和中部翻拋刀的輸送量Q2組成,二者之和等于撿拾機的秸稈喂入量Q。

由螺旋葉片輸送量計算公式,得

Q1=π(Rs12-rs12)Ssnsρφ/60

其中,螺旋葉片外徑Rs1=0.2m;螺旋葉片內徑rs1=0.05m;螺距Ss=0.25m;秸稈密度ρ=35kg/m3;充滿系數φ=0.3,ns為輸送機構的轉速。

中部翻拋刀的輸送量Q2為

Q2=π(Rs22-rs22)Lsnsρφ/60

其中,翻拋刀外徑Rs1=0.2m;翻拋刀內徑rs2=0.1m;翻拋刀軸向長度Ls=0.25m;秸稈密度ρ=35kg/m2。

根據Q=Q1+Q2,得

ns=60Q/πρφ[(Rs12-rs12)Ss+(Rs22-rs22)Ls]

計算得到輸送機構的轉速為ns=548r/min。

2.4.2 輸送功率

輸送機構的功率Ps分為翻拋刀功率Ps1和螺旋葉片功率Ps2兩部分。

翻拋刀的末端線速度為

vs=ωsRs2=2πnsRs2/60=11.47m/s

其中,翻拋刀的末端半徑Rs2=0.2m。

則翻拋刀的功率為

Ps1=μmgvs=659.76W

其中,摩擦因數μ=0.65;撿拾秸稈質量m即為本機器秸稈喂入量,m=9.03kg。

螺旋葉片功率為

Ps2=QgLs1W0η

其中,螺旋葉片軸向長度Ls1=4Ss=1m;阻力系數W0=1.2;效率系數η=0.8。

因此,輸送機構的總功率為

Ps=Ps1+Ps2=737.81W

3 傳動方案設計

3.1 傳動方案設計

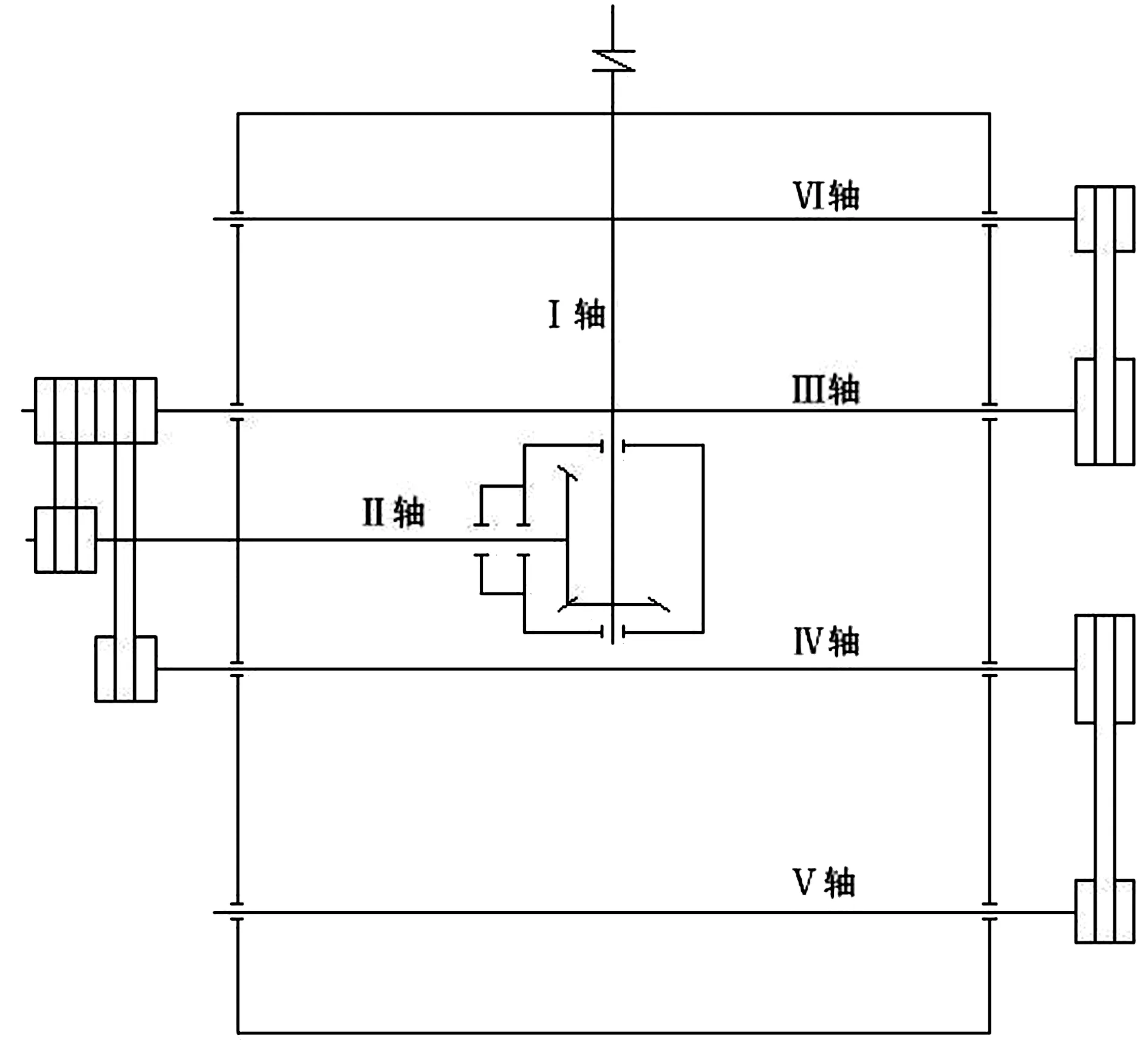

如圖4所示:本文設計采用齒輪傳動和帶傳動兩種傳動方式,錐齒輪傳動傳動效率高,傳動比準確,并可改變動力傳遞方向;帶傳動傳動平穩,能緩沖減振,傳動中心距大,制造維護方便。

由拖拉機動力輸出軸為本撿拾機提供所需要動力,經聯軸器與變速箱輸入軸(Ⅰ軸)相連接,經錐齒輪減速后,由變速箱輸出軸(Ⅱ軸)輸出;Ⅱ軸經帶傳動與本機動力軸(Ⅲ 軸)相連接;Ⅲ 軸與動力軸(Ⅲ 軸)均安裝有凸輪機構,具有相同轉速;在機器的另一側,布置有其他兩級帶傳動,以實現撿拾秸稈、輸送秸稈的功能。

圖4 玉米秸稈黃貯撿拾機傳動圖

3.2 各傳動軸轉速

變速箱輸入軸(Ⅰ軸)轉速n1=540r/min(選取拖拉機動力輸出軸轉速540r/min 作為變速箱輸入軸轉速)。變速箱輸出軸(Ⅱ軸)轉速n2=n3=240r/min,動力軸(Ⅲ 軸)轉速n3=nt=240r/min,撿拾機構(Ⅴ 軸)轉速n5=nj=516r/min,翻拋機構(Ⅳ 軸)轉速n4=nf=240r/min,輸送機構(Ⅵ 軸)轉速n6=ns=548r/min。

4 田間試驗

4.1 試驗條件

選取吉林農業大學實驗農場作為黃貯玉米秸稈撿拾機性能試驗場地,地勢平坦、起伏小;為保證撿拾作業性能試驗合理、可靠,場地內玉米秸稈分布均勻, 厚度為200 mm左右,密度為35kg/m3,留茬高度≤80mm;根據設計要求,選取東方紅X904型拖拉機作為試驗配套拖拉機,采用前懸掛和前動力輸出方式。

4.2 試驗結果

為保證試驗結果的準確性與合理性,將試驗田均分為3塊,重復進行3次試驗并取平均值。試驗結果表明:本文所設計的黃貯玉米秸稈撿拾機性能高效,撿拾損失率低于行業標準,與原有機具相比,去土效果顯著、秸稈含雜率降低、收獲質量明顯提高,且在試驗過程中,沒有出現秸稈纏繞堵塞的現象,綜合作業質量滿足設計要求。

5 結論

1)設計了前置式黃貯玉米秸稈撿拾機。該機由撿拾機構、翻拋機構、去土機構、輸送機構和機架等5部分構成,能夠一次性完成秸稈的地表撿拾、翻拋輸送、振動去土和收集,提高了工作效率,降低了秸稈的含雜率,有助于解決秸稈生物質利用和環境保護的難題。

2)通過理論計算,確定了撿拾、翻拋、振動和輸送等4部分的功率消耗分別為583.16、349.77、24.15、737.81W,并據此完成了黃貯玉米秸稈撿拾機的整機和關鍵零部件設計。

3)完成了整機的傳動設計,確定撿拾軸、翻拋軸和輸送軸的轉速分別為516、240、548r/min。

4)進行了田間機械性能試驗,結果表明:該機撿拾損失率低,去土效果明顯,能夠有效地避免纏繞和堵塞現象的發生。