基于農業生產的采摘機械臂節點控制系統研究分析

顧六平

(常州輕工職業技術學院,江蘇 常州 213164)

0 引言

隨著農業種植模式的更新和新技術的應用,人工已遠遠不能滿足生產需要,機器人將成為農業種植的主力。在農業采摘方面,采摘機械人運用機械臂進行無損傷采摘,節約了大量的人工成本。國外已有適用于大棚和農場采摘機器人[1-3]。綜合國內外文獻,發現對于采摘機械的研制多偏重在果實視覺識別和定位上[4-5]。當前使用機械手都是來回作業,構造機械的關節時,把來回作業轉換為其他動作就需要另一套設備;而另一套設備的占地大、構造復雜,靈活度低,故研發出類似人體肌關節成了研究者的共同方向。為此,設計了一種多個柔性關節組成機械臂,以氣壓驅動,機械臂關節靈活;可液壓驅動,使機械臂更具動力,用于多種領域的作業。對以氣體驅動的柔性關節的研究以模仿人體肌肉驅動為主[6-10],對于農作物采摘機器人,需要有較高的柔性, 可減少農作物損傷。采摘機械人在復雜環境中作業,植株莖稈或支架在采摘物的四周,對采摘作業增加了難度,因此規劃可行的機械臂運動路徑,避開雜物進行采摘,是研究的重點[11-19]。

為此,研究了采摘機械臂節點控制系統,分析了柔性氣動控制關節點,采用5自由度的柔性驅動器控制,并驗證了柔性驅動控制的機械臂節點靈活度和機械臂避障路徑。

1 控制系統研究分析

1.1 控制系統原理

基于農業生產的采摘機械臂節點控制系統采用氣動柔性驅動控制系統,氣囊柔性驅動,以交流電動機為電源,建立作業空間障礙路徑規劃,通過安裝的傳感器識別定位,精準驅動機械臂進行采摘作業。

1.2 總體設計

采摘機械人主要機構由載體和機械臂組成,如圖1所示。載體采用履帶式臺車,安裝電源箱、輔助機構、傳感器、箱子和控制主機;機械臂為5自由度,各個關節驅動分隔開進行驅動;關節型機械臂固定在履帶式臺車上,機械臂連接末端機構,末端機構為與果實直接接觸的機械手指。機械臂的5個自由度分別是1個升降自由度、3個旋轉自由度和1個棱柱節點自由度。機械臂伺服驅動系統為機械臂提供動力并定位果實控制機械臂到達指定位置。驅動力采用交流電動機(見圖2),具有換向閥,可減少慣性作用,易于控制。故機械臂的5個關節點的動力均采用交流伺服電動機。

由于采摘機械臂作業環境的不確定性,作業對象位置也不確定,故采用傳感器識別定位。在機器人上安裝的傳感器為識別、定位傳感器,用于確定采摘果實的位置、性狀及大小,且控制升降自由度和旋轉自由度進程。傳感器安裝位置需要設計試驗確定,為確保機械臂作業軌跡,傳感器采集作業環境圖像并提取分析圖像,提取采集圖像中的果實,確定機械臂末端旋轉升降動作,精準定位目標果實,成功完成采摘作業。

圖1 采摘機械臂

圖2 交流電動機

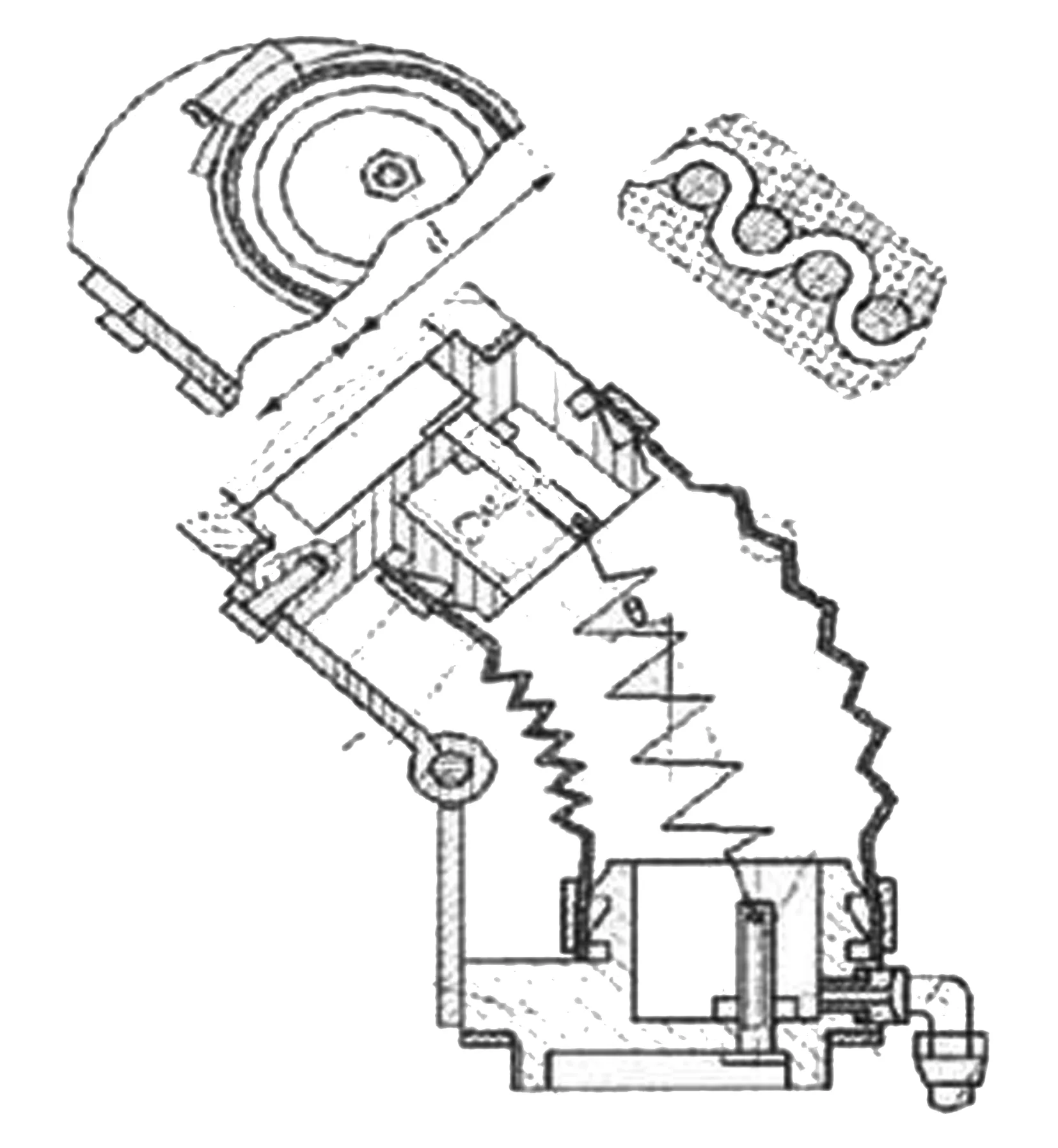

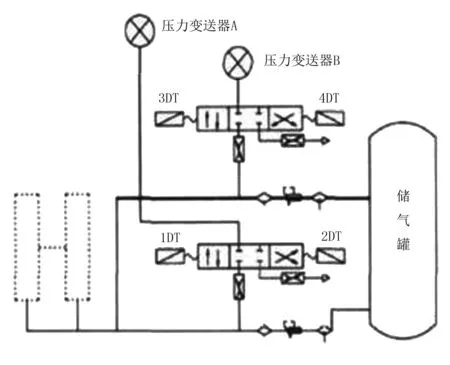

機械臂關節點以柔性氣動關節(見圖3)驅動,以氣體為動力,模仿人體肌肉驅動,也被稱為氣動人工肌肉;以氣囊(見圖4)驅動機構,因在節點之間安裝的氣囊易出現故障;故在節點之間安裝多個氣囊驅動,以防止出現故障,關節點的結構參數需要優化,以實現關節控制系統的最優化控制。氣囊加壓后作為柔性關節驅動動力,其氣體壓力大小采用壓力變送器監控,在控制主機中預先設置壓力數據。關節彎曲的弧度取決于氣囊中的氣壓,故壓力的監控至關重要,可保證氣囊中壓力的穩定及機械臂制動。

2 節點控制系統參數優化設計

2.1 機械臂節點構形空間

機械臂采用多自由度關節型機構,以構形空間的方法對多自由度關節型機械臂規劃路徑。多自由度關節型的機械臂的維度高,升降自由度、棱柱自由度與3個旋轉自由度并聯構成機械臂工作空間,選擇避障路徑耗時短,提高了整體效率。

圖3 柔性氣動節點結構

圖4 氣囊工作控制

2.2 構形空間建模

為避免空間構造的難度,將機械臂和作物從三維映射到平面上進行分析,作物映射到平面上的性狀為不規則形,包括作物投影畫圓及畫平面坐標系X-O-Y(見圖5),將機械臂轉動并映射到坐標系,通過計算機械臂投影與作物投影得到臨界碰撞關節角。

2.3 參數優化

為進行機械臂關節結構參數的優化,設置約束條件,設立目標函數和變量,采用軟件編程分析,運算得到優化參數,根據得到的優化參數確定機械臂的旋轉角度和可操作工作空間。根據參數確定關節點中氣囊中的氣壓優化值,創造機械臂穩定環境,且保持機械臂關節的靈活。

圖5 避障坐標

3 機械臂性能試驗與結果

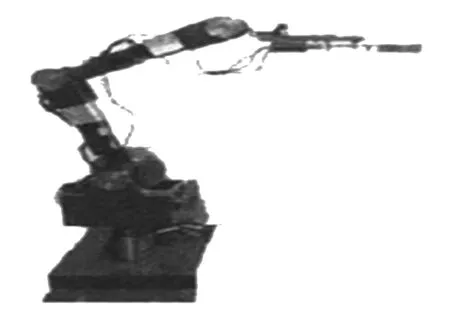

基于農業生產的采摘機械臂節點控制系統運動性能進行測試,根據機械臂移動位置是否存在偏移,驗證機械臂性能并分析試驗數據。進行8組試驗(試驗樣機見圖6),設置工作參數,控制位移,移動機械臂,檢測移動位移的數據,比較數值差異。試驗結果如表1所示。

圖6 采摘機械臂試驗樣機

試驗號理論位移/mm實際位移/mm1260260.92300301.23340340.84400399.4

續表1

由表1可知:機械臂運動偏差的均值為1.2mm。這說明以氣動柔性控制的關節型機械臂的運動精度較高,可以滿足采摘要求。

4 結論

基于農業生產的采摘機械臂節點控制系統采用氣動柔性驅動控制關節,其5自由度關節型機械臂可精確地定位采摘作業。經試驗,機械臂運動誤差1.2mm,有較高的精度及穩定的工作性能。