噴動-流化床整體式多噴嘴效應CFD模擬

張 旋, 吳 峰, 馬曉迅,2, 楊 劍

(1.西北大學 化工學院, 陜西 西安 710069; 2.陜西省潔凈煤轉化工程技術中心, 陜西 西安 710069; 3.西安交通大學 能源與動力工程學院, 陜西 西安 710049)

噴動床在煤氣化工、熱解、煙氣脫硫及催化聚合等工業過程中應用廣泛[1-3]。噴動床內氣-固兩相流動特性的研究也越來越受重視。傳統柱錐型噴動床內介質顆粒具有明顯的內外分層流動特點,床層內顆粒缺少橫向混合,特別是在環隙區底部出現流動死區和某些易黏結顆粒在環隙區的團聚現象,對床內傳熱、傳質產生不利的影響。新一代的噴動-流化床兼具噴動床與流化床的優點,但所需的氣體流量比單獨噴動和單獨流化所需的氣流量要大,同時需要增加一定的旁路供氣輔助設備[4]。針對以上柱錐噴動床技術現狀,吳峰等[5]提出了一種整體式多噴嘴噴動-流化床結構,在不需要旁路供氣輔助設備情況下,能有效消除噴動床內錐體流動死區,強化噴動床內氣-固相間傳遞過程,從而使得噴動床內氣-固兩相流動狀態實現整體優化。

隨著計算機技術和計算流體力學的飛速發展,計算機數值模擬已經被廣泛地應用于流態化過程研究[6-8]。計算機模擬可以作為與理論分析和實驗研究互補的一種重要方法,對我們深化了解噴動床內氣-固兩相流動特性起到非常重要的作用。隨著噴動床技術應用范圍的不斷推廣及其研究的逐漸深入,出現了各種各樣的改進型噴動床。筆者采用的整體式多噴嘴噴動-流化床,不僅可以促進流體和顆粒間的傳質傳熱,還能有效地防止環隙區底部出現死區和某些易黏結顆粒在環隙區的團聚。

參照He等[9-10]研究人員的噴動床參數,以Fluent15.0軟件為計算平臺,對一種整體式多噴嘴噴動-流化床結構中氣-固兩相流體流動特性進行數值模擬,并將模擬結果與常規噴動床模擬結果進行比較。

1 模型建立與網格劃分

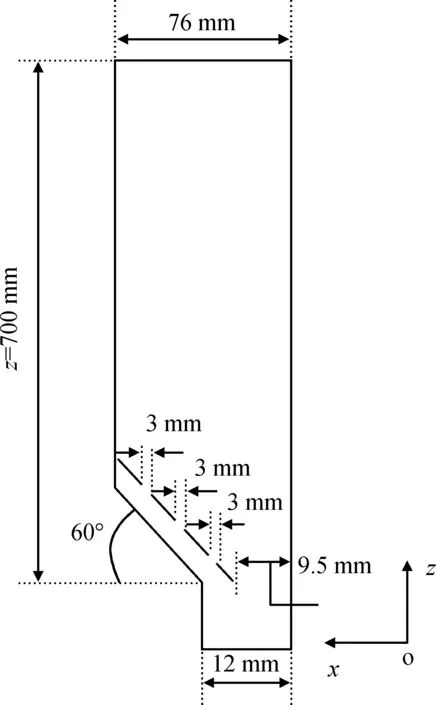

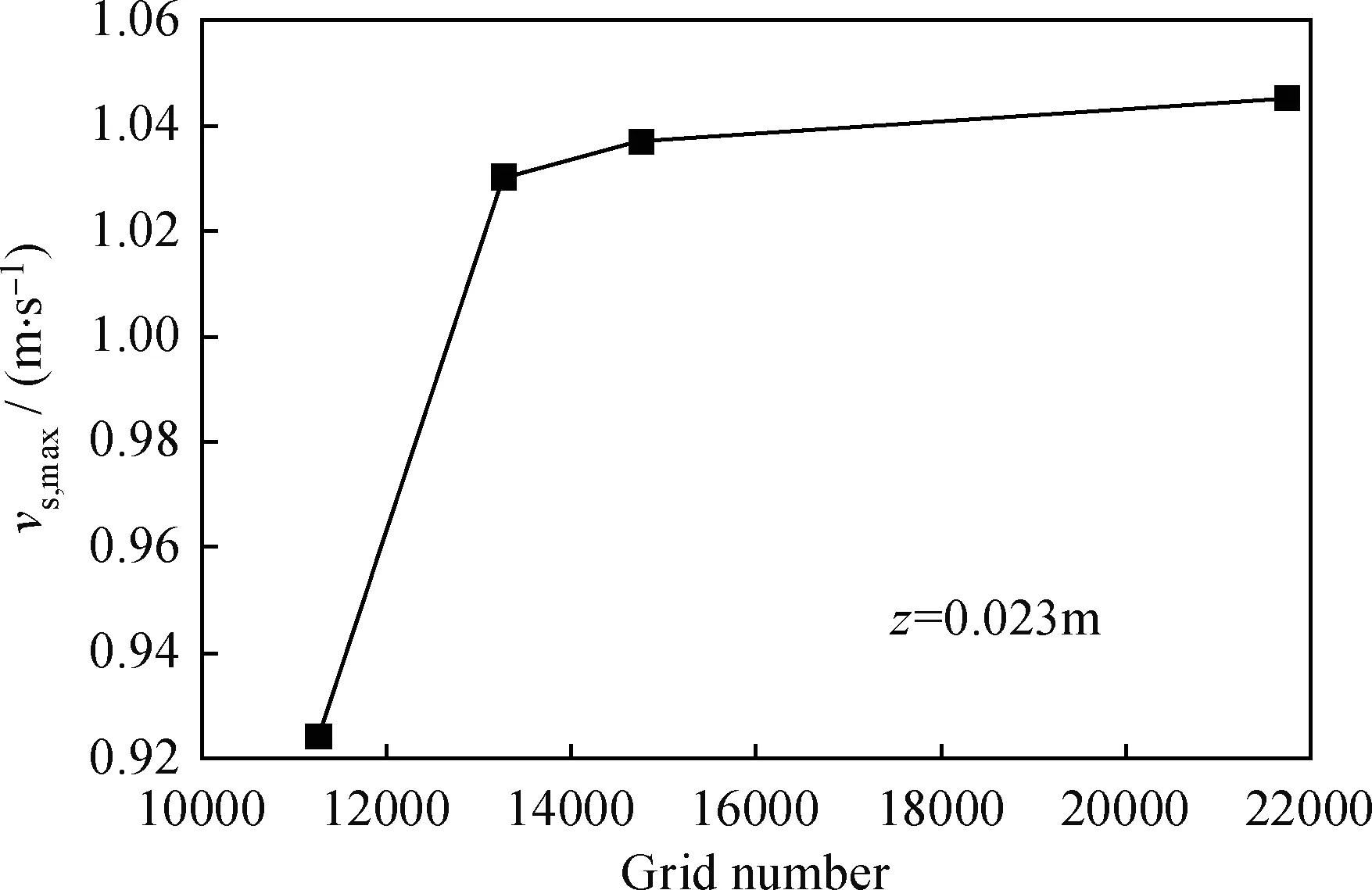

擬流體模型將離散顆粒相處理為具有連續性的流體,顆粒相與連續相守恒控制方程形式相同,模擬計算過程中遵循質量守恒方程、動量守恒方程以及曳力模型與文獻[11-12]一致。由于物理問題的對稱性,取多噴嘴噴動-流化床區域的一半作為研究對象進行數值建模。多噴嘴噴動-流化床整體設計尺寸及網格劃分情況如圖1[5]所示。多噴嘴噴動-流化床的計算網格數分別設定為11260、13260、14760及21760,對計算模型進行網格無關性分析。圖2為床高z=0.023 m時不同網格數下軸中心的最大顆粒速度(vs,max)。計算結果表明,數值模擬的精度隨網格數的增加而提升,當網格數大于13260時,數值模擬達到了網格無關性的要求。

數值模擬中常規噴動床及多噴嘴噴動-流化床的計算網格數分別為14391和14760。本研究中數值模擬噴動床的幾何尺寸、氣相和顆粒相的物理特性均與常規噴動床[9-10]相同,其中氣體密度(ρg)1.225 kg/m3,顆粒密度(ρs)2503 kg/m3,氣體黏度(μg)1.7894×10-5Pa·s,顆粒直徑(ds)1.41 mm,填充顆粒體積分數(φs)0.588,靜止床高(H0)325 mm,噴動床直徑(D)152 mm,最小表觀氣速(ums)0.54 m/s,最小氣體入口速度(Ums)34.56 m/s,湍流模型為標準k-ε模型,曳力模型為Gidaspow Model,摩擦應力為Schaeffer Model,恢復系數(e)為0.9,時間步長(Δt)為2×10-5s,收斂標準為10-3。不同的是模擬噴動床為在柱錐型噴動床錐體部分對稱兩側開若干細縫形成的多噴嘴噴動-流化床,多噴嘴噴動-流化床總氣體入口直徑(Di)為24 mm,常規噴動床總氣體入口直徑(D0)為19 mm,圓錐處開縫標準數量取值為3,開縫寬度(δ)3 mm。多噴嘴噴動-流化床主噴嘴直徑與常規噴動床噴嘴直徑一致,顆粒處理量一致。

圖1 多噴嘴噴動-流化床幾何結構[5]Fig.1 Axisymmetric geometry of the multi-nozzle spout-fluidized bed[5]

圖2 網格無關性Fig.2 Grid independence

2 模擬結果與分析

2.1 顆粒體積分數

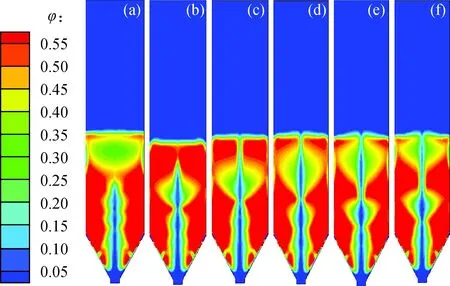

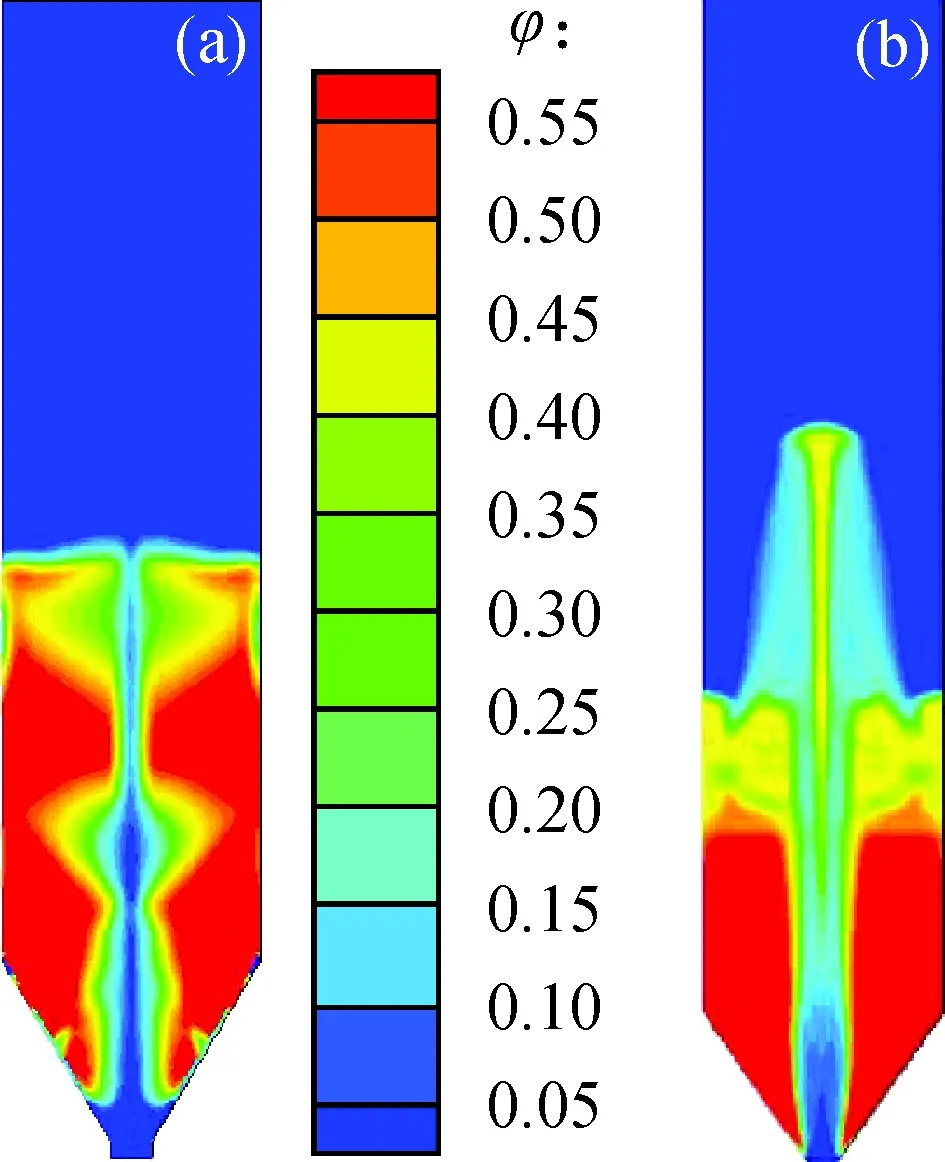

圖3為氣體入口速度U=1.3Ums時,多噴嘴噴動-流化床內顆粒體積分數分布隨時間的變化。由圖3 可知,在噴動形成前,床體上部顆粒有騰涌現象,計算時間大于6 s時噴動床內氣-固兩相流體流動狀態基本保持不變,顆粒體積形成類似波節狀噴動云圖,定義為達到穩定狀態。

圖3 多噴嘴噴動-流化床內顆粒體積分數(φ)分布Fig.3 Particle concentration(φ) distribution in the multi-nozzle spout-fluidized bed U=1.3Ums t/s:(a) 2; (b) 4; (c) 6; (d) 8; (e) 10; (f) 12

由于噴動床內氣-固兩相流體流動由靜止狀態過渡到穩定流動狀態需要一定的時間,筆者取12 s的模擬計算結果作為流動參數平均值的計算樣本。圖4 為穩定噴動時,常規和多噴嘴噴動-流化床2種噴動床顆粒體積分數分布。由圖4可知,多噴嘴噴動-流化床的側縫噴嘴對錐體底部的固體顆粒有一定的擾動作用,增強了環隙區顆粒與噴射區氣體、顆粒之間的橫向混合,擴大了噴射區氣體對環隙區顆粒運動的影響。此外,在相同的進口氣體流量條件下,由于多噴嘴噴動-流化床結構分散了進口氣體,增加了噴射氣體的沿程阻力,導致噴動高度較常規噴動床低,并難以形成明顯的噴泉區域。

圖4 2種噴動床內顆粒體積分數(φ)分布Fig.4 Distribution of particle(φ) concentrations in two kinds of spouted beds U=1.3 Ums; t=12 s(a) Multi-nozzle spout-fluidized bed; (b) Conventional spouted bed

2.2 顆粒速度

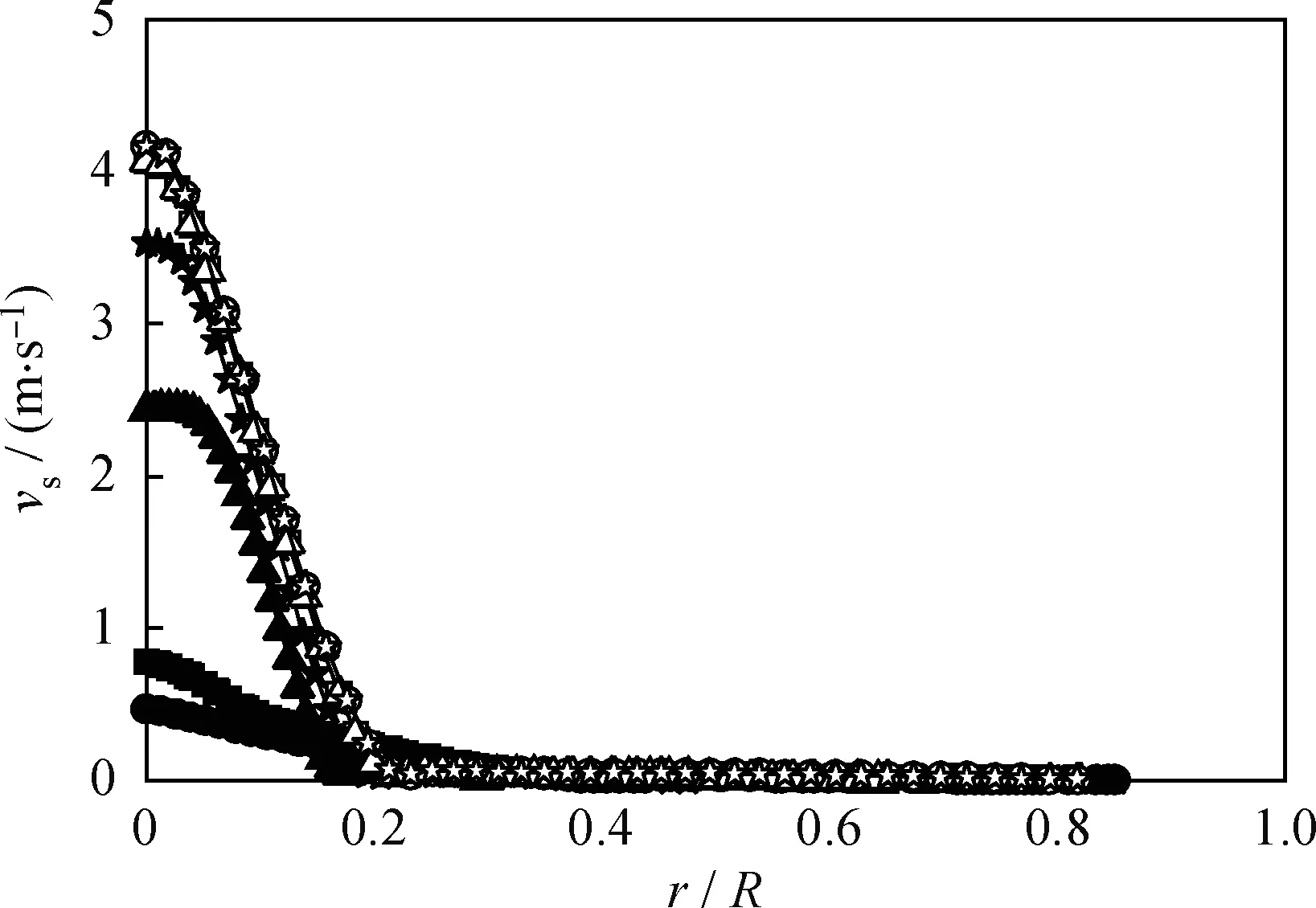

圖5為常規和多噴嘴噴動-流化床2種噴動床柱錐體部分在不同床層高度下的顆粒速度分布。其中r/R為無量綱參數,r表示距軸中心處的徑向距離(單位,mm),R表示噴動床柱體部分半徑(76 mm)。由圖5可知,常規噴動床中顆粒速度在噴射區至環隙區沿徑向急劇減小為零,且隨著床層高度的增加而增大,而在環隙區顆粒速度幾乎降為零。而整體式多噴嘴噴動-流化床柱錐體部分在不同床層高度下的顆粒速度沿徑向逐漸減小,并在噴射區隨著床層高度的增加而降低,使得顆粒流動加強,削弱了床層底部顆粒的流動死區。這是由于多噴嘴噴動-流化床錐體兩側氣流的分散降低了噴射區氣體總量,降低了噴射區氣體動能,而另一方面提升了環隙區顆粒的運動能力,強化了噴射區氣體、顆粒與錐體區、環隙區顆粒的動量交換過程。

圖5 2種噴動床錐體部分在不同床層高度下的 顆粒速度(vs)分布Fig.5 Particle velocity(vs) distributions at different bed heights of the conical parts in two kinds of spouted beds Multi-nozzle spout-fluidized bed: z=0.023 m; z=0.046 m; z=0.069 m; z=0.091 m Conventional spouted bed: z=0.023 m; z=0.046 m; z=0.069 m; z=0.091m

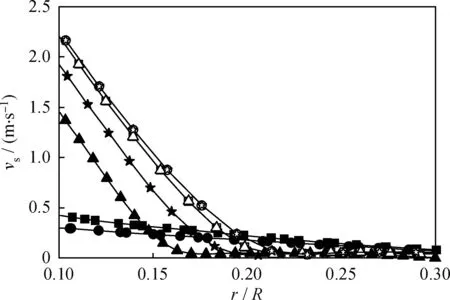

圖6為常規和多噴嘴噴動-流化床2種噴動床柱錐體部分在不同床層高度下環隙區的顆粒速度分布曲線。由圖6可知,多噴嘴噴動-流化床的顆粒速度沿徑向在進入環隙區之前,遠低于常規噴動床的顆粒速度,而在環隙區時則高于常規噴動床的顆粒速度。這是由于2種噴動床在相同的入射氣體流量下,整體式多噴嘴噴動-流化床中有一部分氣體進入側縫中,使得軸中心噴射氣體氣速降低,進而使噴射區顆粒速度降低,而進入側縫的氣體帶動環隙區的顆粒速度增大,從而加強了環隙區顆粒的流動。

圖6 2種噴動床錐體部分在不同床層高度下環隙區的 顆粒速度(vs)分布Fig.6 Particle velocity(vs) distributions at different bed heights of the annular parts in two kinds of spouted beds Multi-nozzle spout-fluidized bed: z=0.023 m; z=0.046 m; z=0.069 m; z=0.091 m Conventional spouted bed: z=0.023 m; z=0.046 m; z=0.069 m; z=0.091m

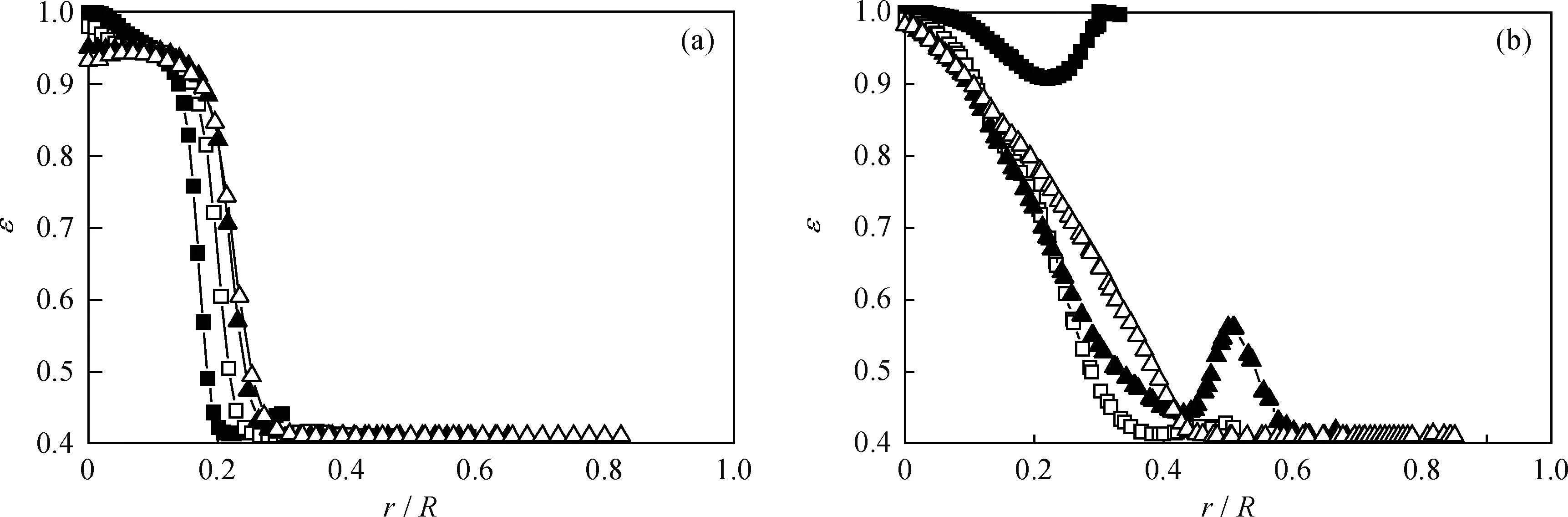

2.3 空隙率

圖7為常規和多噴嘴噴動-流化床2種噴動床在不同床層高度下的空隙率(ε)分布。由圖7(a)可見,常規噴動床中顆粒空隙率在噴射區沿徑向急劇減小,而到環隙區減小至最小值,直至壁面處都保持最小值不變,說明顆粒在環隙區底部密集并流動緩慢,甚至出現了流動死區。由圖7(b)可見,多噴嘴噴動-流化床中顆粒空隙率沿徑向緩慢減小,在近壁處沿徑向出現急劇上升趨勢,表明圓錐壁面開縫處的氣體流動帶動了環隙區顆粒流動,使顆粒在近壁處速度增大而停留時間減小,進而增大了空隙率。此外,近壁面處顆粒空隙率值隨著床層高度的增加而降低,表明隨著床層高度的增加,主噴嘴及縫隙噴嘴氣流對環隙區近壁面顆粒運動的擾動影響能力逐漸降低。在床高z=0.091 m時,多噴嘴噴動-流化床中顆粒空隙率在環隙區至壁面處逐漸減小至最小值。

圖7 2種噴動床在不同床層高度下的空隙率(ε)分布Fig.7 Distributions of void fraction(ε) at different bed heights in two kinds of spouted beds(a) Conventional spouted bed; (b) Multi-nozzle spout-fluidized bed z/(m): 0.023 m; 0.046 m; 0.069 m; 0.091 m

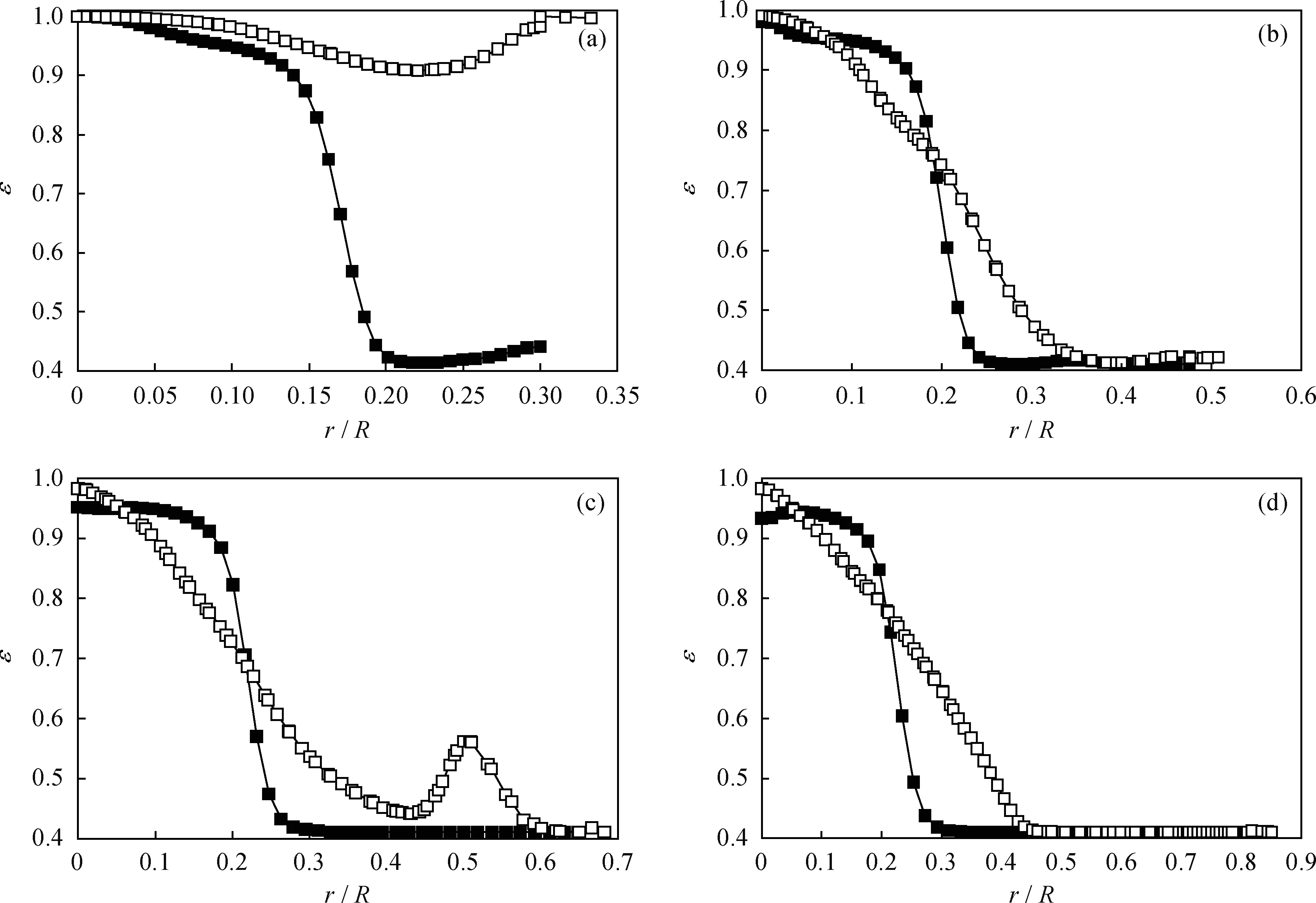

圖8為常規和多噴嘴噴動-流化床2種噴動床柱錐體部分在不同床層高度下的空隙率分布。由圖8可知,在軸中心及噴射區,多噴嘴噴動-流化床的空隙率小于常規噴動床的空隙率;環隙區,多噴嘴噴動-流化床的空隙率大于常規噴動床內顆粒體積分數。這是由于圓錐處的開縫設計有效增加空隙率,使其沿徑向分布變得平緩,有利于消除圓錐處的顆粒流動死區。

圖8 2種噴動床柱錐體部分相同床層高度下的空隙率(ε)分布Fig.8 Distributions of void fraction(ε) in cone parts of two kinds of spouted bed z/(m):(a) 0.023; (b) 0.046; (c) 0.069; (d) 0.091 Conventional spouted bed; Multi-nozzle spout-fluidized bed

3 結 論

(1)通過CFD數值模擬計算結果證明了噴動-流化床的整體式多噴嘴噴動床結構的可行性。模擬結果表明,整體式多噴嘴噴動-流化床內噴動狀態計算,大于6 s時,床內氣-固兩相流體流動基本穩定,形成穩定的類似波節狀云圖。

(2)相比于常規柱錐噴動床,整體式多噴嘴噴動-流化床不僅能夠在床體圓錐處產生顆粒局部流化效果,有效消除顆粒流動死區,強化噴動床內噴射區及環隙區內氣體、顆粒的兩相混合與運動,而且能夠省略旁路供氣輔助設備。側縫中氣體分流對原有顆粒的分層運動起到了擾動與破壞作用,使得噴動-流化床內顆粒群沿徑向出現了重新分布與均勻化趨勢。