層狀磷酸鋯作為無水鈣基脂添加劑的摩擦性能

代瑩靜, 牛文星, 張效勝, 徐 紅, 董晉湘

(太原理工大學 化學化工學院, 山西 太原 030024)

在全球能源可持續發展、節約能源日益[1-2]重要的前提下,越來越廣泛地要求使用高質量的潤滑脂,因而尋找新型高效潤滑脂添加劑受到關注。潤滑脂添加劑中最引人注目的是極壓抗磨劑,因為使用潤滑脂的主要目的是減少摩擦和降低磨損,極壓抗磨劑可減緩摩擦副磨損或防止接觸部位的災難性咬死,已成為近年潤滑脂添加劑研究的熱點[3]。固體潤滑劑顆粒作為添加劑能起到抗磨或極壓作用[4],這對于在高負荷、高速和寬溫度范圍內運轉的機械具有特殊意義。因此,固體潤滑添加劑在潤滑脂中得到廣泛的應用[5]。

層狀結構的固體潤滑劑以MoS2和石墨的應用最為廣泛[6-7],但這兩種固體潤滑劑都存在一些應用的局限性,如鉬元素屬于稀散金屬,成本高,且存在高溫氧化失效的缺點[8];石墨的使用環境則必須存在一定量的水分[9],因此尋找新的材料補充或替代MoS2和石墨一直是有意義的研究課題。層狀磷酸鋯材料具有與MoS2和石墨相類似的層狀晶體結構,人工合成工藝成熟,產品質量穩定,粒度可調控,而且產品的色澤為白色,是近年開始研究的一類固體潤滑劑。劉雷等[10]發現,離子熱體系合成的α-ZrP添加到100SN礦物油中具有良好的潤滑性能。美國德克薩斯州州立大學的何興亮等[11-12]利用銷-盤式摩擦磨損試驗機先后考察了α-ZrP納米顆粒和有機胺插層α-ZrP納米顆粒加入重質礦物油后的流變性和減摩性能,研究發現,納米粒子可以降低礦物油的黏度和摩擦系數。張效勝和陳莉等[13-14]分別利用四球試驗機和SRV高頻往復摩擦磨損試驗機,系統地研究了α-ZrP和Cu-α-ZrP作為固體潤滑劑在鋰基潤滑脂中的摩擦學性能,結果表明,α-ZrP和Cu-α-ZrP 無論是在旋轉模式還是在線性往復模式下都保持了高的承載力和優良的抗磨性能。

石墨潤滑脂適用于礦山機械、壓延機等重型機械軸承和大型齒輪等設備的潤滑,是鈣基脂中常用的固體潤滑劑[15-16]。鈣基潤滑脂是一類價格適中且用途廣泛的潤滑脂,多用于農業、露天等機械工況,α-ZrP為白色顆粒,對環境友好。為了更加全面認識α-ZrP作為固體潤滑劑的性能,進一步拓展其應用范圍,筆者選擇無水鈣基潤滑脂作為基礎脂,石墨作為參比樣品,利用Optimol SRV-V摩擦磨損實驗機考察了α-ZrP作為無水鈣基脂固體潤滑添加劑的摩擦學性能。在本研究中通過調變載荷、頻率、溫度和時間因素系統研究了α-ZrP在無水鈣基脂中的潤滑性能,并選用3D光學輪廓儀(Zygo,Zegage),掃描電子顯微鏡(SEM,Hitachi,TM-3000)和X 射線能量色散譜儀(EDS,Bruker,QUANTAX 70)對摩擦副表面的磨痕進行了表征,進一步理解α-ZrP在無水鈣基脂中的潤滑機理。

1 實驗部分

1.1 實驗原料

環烷基礦物油100SN(運動黏度:116.6 mm2/s(40℃),10.4 mm2/s(100℃),美國Mobil公司產品)、十二羥基硬脂酸(分析純,梯希愛(上海)化成發展有限公司產品),氫氧化鈣(分析純,阿拉丁試劑有限公司產品),石墨(黑龍江奧宇石墨公司產品),石油醚(沸程60~90℃,天津市風船化學試劑科技有限公司產品),正庚烷(阿拉丁試劑有限公司產品),蒸餾水實驗室自制,α-ZrP參照文獻水熱法合成[13]。

1.2 潤滑脂制備

α-ZrP、石墨無水鈣基潤滑脂的制備方法如下:(1)啟動攪拌,2/3量的礦物基礎油倒入脂鍋內,加入適量的十二羥基硬脂酸升溫至80~85℃,使其完全溶解;(2)氫氧化鈣乳膏緩慢加入鍋內,升溫至120℃皂化反應1.5 h;(3)皂化結束后,混合物升溫至最高煉制溫度140℃煉制10 min,停止加熱,加入剩余1/3基礎油冷卻至室溫,從脂鍋內取出潤滑脂;(4)將添加質量分數為1.0%~7.0%的α-ZrP、石墨加入基礎脂中,攪拌均勻,在三輥機上研磨3次得到均勻的鈣基潤滑脂,分別簡稱為α-ZrP 脂和石墨脂。

1.3 潤滑性能評價

利用Optimol SRV-V型摩擦磨損試驗機(球-盤往復模式)評價潤滑脂的摩擦學性能。(1)在步長1 mm、時間30 min條件下考察載荷、頻率、溫度對潤滑性能的影響;(2)長時間實驗的時間為360 min,每組試驗在相同條件下重復3次,試驗前用石油醚超聲波清洗鋼球(GCr15鋼,Φ=10 mm,硬度:HRc 59~64,Ra: 0.014 μm)和鋼盤(GCr15鋼盤,7.88 mm×24 mm,HRC 59~61,Ra 0.124 μm)。

1.4 表征

1.4.1 潤滑脂微觀結構觀察

取少量潤滑脂裝入樣品瓶中,多次更換正庚烷浸泡20 h,將懸浮液滴在導電膠帶上。待溶劑揮發后,經噴金處理,在電壓3.0 kV放大倍數×20000的參數下進行電鏡(HITACHI, SU8010)觀察。

1.4.2 磨損表面分析

試驗結束后,下試件盤用石油醚超聲清洗5 min。3D光學輪廓儀(Zygo,Zegage)測量體積磨損量,掃描電子顯微鏡(SEM,Hitachi,TM-3000)和X 射線能量色散譜儀(EDS,Bruker,QUANTAX 70)觀測試驗盤的磨損表面形貌并分析其表面元素分布。

2 結果與討論

2.1 α-ZrP和石墨粉末及潤滑脂皂纖維的電鏡表征

圖1為α-ZrP和石墨微粒的SEM圖片。從圖1可以看出,α-ZrP是粒徑大小為500~600 nm、厚度50~100 nm的片狀顆粒,而石墨是粒徑1~7 μm、厚度100~200 nm的不規則層狀材料。

圖1 α-ZrP和石墨微粒的電鏡照片Fig. 1 SEM images of α-ZrP and graphite particles(a) α-ZrP; (b) Graphite

圖2為α-ZrP脂和石墨鈣基脂去除基礎油后的皂纖維圖片。從圖2可以看出,金屬鈣皂在脂中呈現出較長且細的絞擰纖維狀,α-ZrP和石墨微粒都可以均勻分散在皂纖維中。

圖2 α-ZrP脂和石墨脂的電鏡照片Fig.2 SEM images of α-ZrP grease and graphite grease(a) α-ZrP grease; (b) Graphite grease

2.2 α-ZrP和石墨的添加量對無水鈣基脂潤滑性能的影響

圖3為在載荷300 N、頻率30 Hz、時間30 min的條件下,分別含有不同質量分數(1.0%~7.0%)的α-ZrP和石墨的潤滑脂的體積磨損量和平均摩擦系數。由圖3可以看出,α-ZrP和石墨的加入能提高基礎脂的減摩抗磨性能。在所研究的添加量下,α-ZrP的體積磨損量和平均摩擦系數均明顯比石墨低,二者在質量分數為3.0%時,獲得最低的體積磨損量。基于以上的試驗結果,考慮在較低的添加量下具有最佳的潤滑效果和在同樣條件下進行所有試驗,所以添加劑的最佳質量分數選為3.0%。

2.3 載荷對無水鈣基脂潤滑性能的影響

圖4為添加劑質量分數均為3.0%、頻率30 Hz時,不同載荷條件下的平均摩擦系數、體積磨損量和動態摩擦曲線圖。從圖4(a)可以看出,α-ZrP脂的最大運行載荷是900 N,而石墨脂只能達到700 N;隨著載荷的增大,體積磨損量呈逐步增高的趨勢,但α-ZrP脂增幅平緩,且增量明顯低于石墨脂,在運行載荷為700 N時,α-ZrP脂的體積磨損量是(6.35±1.02)×10-4mm3,石墨脂是(31.93±1.63)×10-4mm3。α-ZrP脂的平均摩擦系數μ值在0.095~0.099之間;石墨脂的μ值在0.125~0.133之間,但這兩種脂的平均摩擦系數基本不受載荷增大的影響。從圖4(b)的即時摩擦曲線可以看出,α-ZrP脂即使在最大運行載荷900 N下,動態摩擦系數曲線也比較平穩,石墨脂在運行初期出現波動,但隨后趨于平穩,α-ZrP脂在不同運行載荷下明顯表現出良好的減摩抗磨性能。

圖3 α-ZrP和石墨的添加量(w)對鋼盤體積磨損量(柱狀圖)和 平均摩擦系數(μ)(點線圖)的影響Fig.3 Wear volumes (columns) of the steel discs and the mean friction coefficient (μ) (lines) as the function of concentrations (w) for anhydrous calcium greases with α-ZrP and graphite as additives Load 300 N; Frequency 30 Hz; Temperature 80℃; Duration 30 min

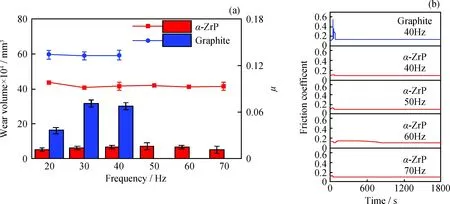

2.4 頻率對無水鈣基脂潤滑性能的影響

鑒于α-ZrP脂和石墨脂在載荷700 N下均能夠平穩運行,因此選擇在高運行載荷700 N的條件下,研究頻率變化對二者減摩抗磨性能的影響見圖5。從圖5可以看出,α-ZrP脂的最大運行頻率可以達到70 Hz,頻率對鋼盤體積磨損量影響微小,在(5.37~5.48)×10-4mm3之間波動,不同頻率下的摩擦系數運動曲線平穩,且均低于石墨脂;石墨脂的最大運行頻率只有40 Hz,體積磨損量為(30.29±2.08)×10-4mm3,是在此頻率下α-ZrP脂的4.5倍,頻率對石墨脂的體積磨損量和摩擦系數影響亦不大。

2.5 溫度對無水鈣基脂潤滑性能的影響

圖6分別為在25℃、50℃、80℃下考察溫度對α-ZrP脂和石墨脂摩擦學性能的影響。從圖6(a)可以看出,溫度對兩種脂的潤滑性能影響很小,相比于石墨脂,α-ZrP脂在不同溫度下運行穩定,仍保持了較低的體積磨損量和平均摩擦系數;由圖6(b)的即時摩擦系數曲線可知,石墨脂在運行初期摩擦系數有些波動,但運行一段時間后趨于穩定。可見,α-ZrP 脂和石墨脂在寬溫度范圍下均表現出穩定的減磨抗磨性能。

圖4 不同載荷下α-ZrP脂、石墨脂的體積磨損量(柱狀圖)和平均摩擦系數(μ)(點線圖)及其動態摩擦系數曲線圖Fig.4 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied loads for α-ZrP grease and graphite grease(a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Frequency 30 Hz; Temperature 80℃; Duration 30 min

圖5 不同頻率下α-ZrP脂、石墨脂的體積磨損量(柱狀圖)和平均摩擦系數(μ)(點線圖)及其動態摩擦系數曲線圖Fig.5 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied frequencies for α-ZrP grease and graphite grease (a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Load 700 N; Temperature 80℃; Duration 30 min

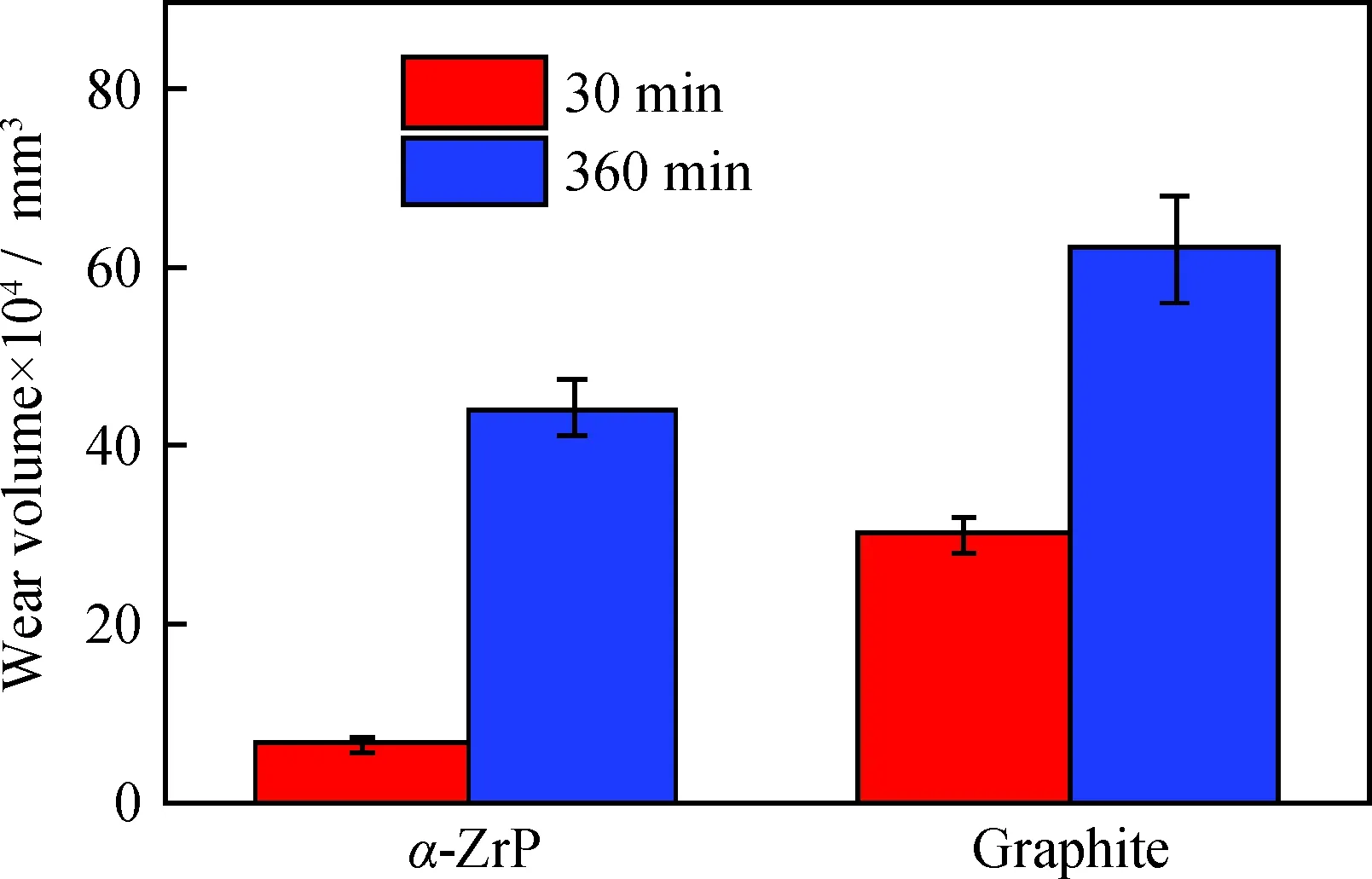

2.6 時間對無水鈣基脂潤滑性能的影響

將運行時間由30 min延長至360 min,在運行載荷700 N,溫度80℃,頻率40 Hz的條件下,考

察了在長時間運行過程中α-ZrP脂和石墨脂的減摩抗磨性能,如圖7所示。在30 min和360 min運行條件下,α-ZrP脂的體積磨損量分別是(6.77±1.25)×10-4mm3和(30.29±2.32)×10-4mm3;石墨脂的體積磨損量分別是(44.45±3.37)×10-4mm3和 (62.49±6.19)×10-4mm3。可見,在相同的試驗條件下,經過長時間運行后,α-ZrP脂在整個運行過程中仍然表現出比石墨脂優異的抗磨性能。

圖6 不同溫度下α-ZrP脂、石墨脂的體積磨損量(柱狀圖)和平均摩擦系數(μ)(點線圖)及其動態摩擦系數曲線圖 Fig.6 Wear volumes (columns), the mean friction coefficient (μ) (lines) and dynamic friction curves versus different applied temperatures for α-ZrP grease and graphite grease(a) Wear volumes and the mean friction coefficient; (b) Dynamic friction curves Load 700 N;Frequency 30 Hz;Duration 30 min

圖7 長時間運行下α-ZrP脂、石墨脂的體積磨損量Fig.7 The wear volume of the grease with α-ZrP and graphite as additives under long duration test Load 700 N; Frequency 40 Hz; Temperature 80℃; Duration 30 min/360 min

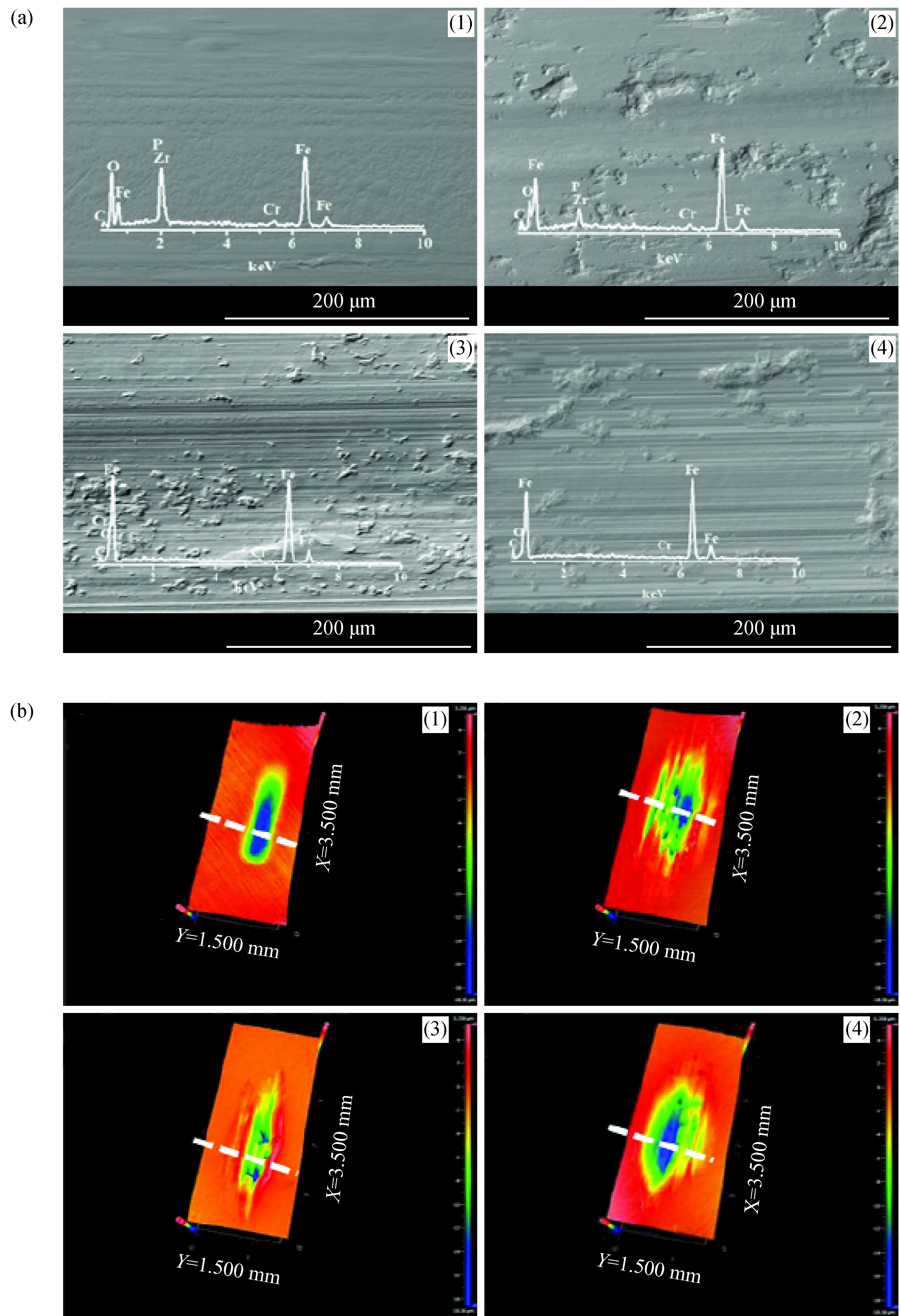

2.7 磨斑表面形貌和元素分析

為了更好地理解α-ZrP脂和石墨脂的潤滑機理,利用SEM、EDS、和3D非接觸白光輪廓儀來分析磨損表面的形態結構和元素分布。

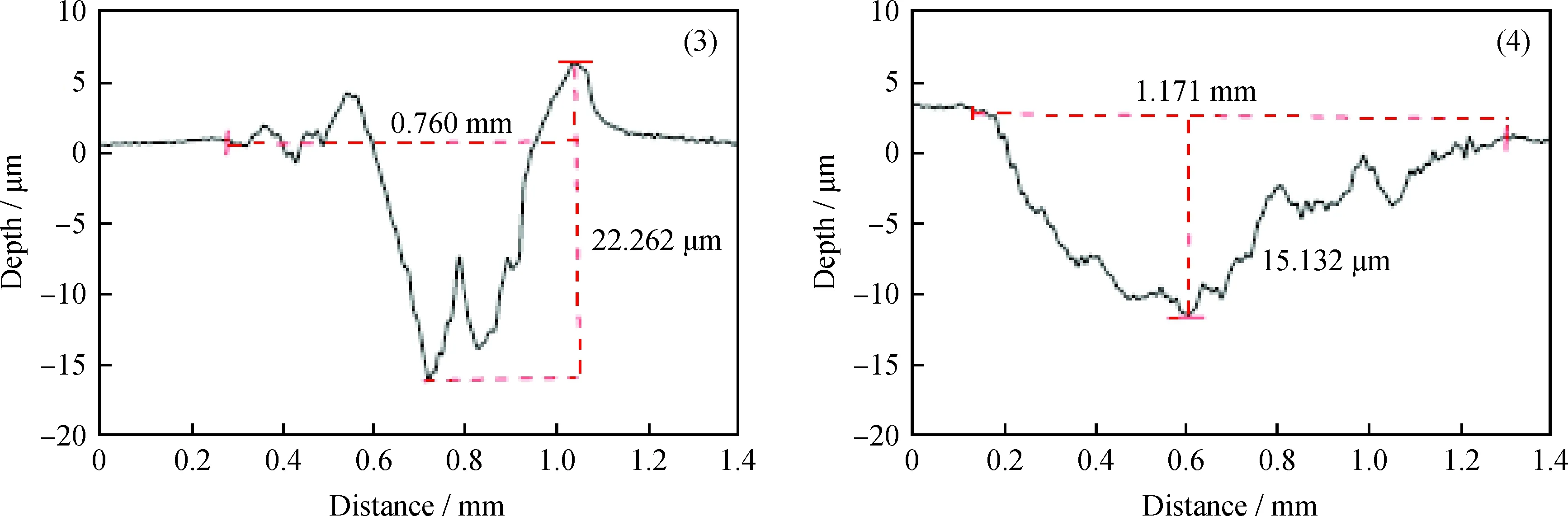

圖8為兩種潤滑脂在運行時間30 min乃至延長至360 min潤滑下磨損表面形貌、表面元素分布圖及下試件磨痕最深處垂直于運動方向的截面圖。從SEM圖可以看出,在α-ZrP脂潤滑下的試驗盤上的磨痕輕且淺,表面光滑((a1)、(a2));石墨脂潤滑下的鋼盤犁溝非常明顯,表面不平整,有很多的凹槽和表面磨損((a3)、(a4))。從3D圖片可以看出,被α-ZrP脂潤滑的鋼盤上的磨斑面積較小、規整,同時磨痕淺且輕((b1)、(b2));石墨脂潤滑的鋼盤

磨斑大,表面不平整,有很明顯的犁溝和刮擦現象((b3)、(b4))。這和SEM結果一致。從深度圖可以看出,在30 min時,α-ZrP脂潤滑下鋼盤的磨痕寬度和深度分別0.63 mm、1.73 μm,遠小于石墨脂的0.76 mm、22.26 μm;同時在運行時間 360 min 后,α-ZrP脂潤滑下鋼盤的磨痕寬度和深度分別1.15 mm、12.39 μm,也小于石墨脂的1.17 mm、15.13 μm; EDS分析結果顯示在摩擦副表面除有鋼盤自身的元素外還有Zr、P元素,可判斷出在摩擦表面有α-ZrP存在,并形成了保護膜。石墨脂潤滑的鋼盤的表面只有鋼盤自身的元素,沒有發現石墨的特征元素碳的增量。由此可以看出,不管運行時間長短,相比添加劑石墨,α-ZrP 更能提高基礎脂的抗磨性能。另外,在360 min長時間運行下,相比石墨脂,α-ZrP脂也保持了較小的磨痕深度,表現出穩定的抗磨性能。

3 結 論

(1)在點接觸、線性往復運動模式下,含α-ZrP 的無水鈣基脂具有較好的減摩抗磨性能,尤其高載荷、高赫茲下效果顯著,最大載荷達到900 N,最大頻率達到70 Hz;

(2)在高載荷或高赫茲苛刻條件下,α-ZrP脂運行平穩,且體積磨損量小,3D白光干涉儀、SEM和EDS對摩擦副表面的分析表明:α-ZrP脂在摩擦副表面有固體膜覆蓋,有效地降低了磨損。

圖8 長時間α-ZrP脂、石墨脂下磨損表面SEM照片、EDS元素分析、3D表面形貌圖及橫截面深度圖Fig.8 Scanning electron microscopy (SEM) images and corresponding energy dispersive X-ray spectroscopy (EDS) spectra, 3D microscopic images and cross section depth of the worn surfaces on the lower disks for α-ZrP grease and graphite grease(a) SEM and EDS; (b) 3D microscopic image; (c) EDS cross section depth (1) α-ZrP/30 min; (2) α-ZrP/360 min; (3) Graphite/30 min; (4) Graphite/360 min Load 700 N; Frequency 40 Hz; Temperature 80℃