含氨廢灰在新型干法水泥生產中的應用

劉曉娟,葛全偉,賈方茹,周 納

(棗莊中聯水泥有限公司,山東 棗莊 277143)

0 前 言

我國經濟持續快速發展,環境污染也日益嚴重,國家對環保的重視程度也越來越高。棗莊周邊的火力發電廠及化工廠為減少NOx氣體排放量而采用脫硝工藝,含氨廢灰已成為主要的產物且產量高、害處大。其處置和綜合利用的問題也日益突出,為保持經濟和生態環境的協調發展,含氨廢灰的綜合利用已經迫在眉睫。因此,作為中國建材集團下屬企業的棗莊中聯需要研究改進水泥工藝配料方案,將含氨廢灰進行有效利用。

1 含氨廢灰存在的問題

由于含氨廢灰是火力發電廠及化工廠采用脫硝工藝減少NOx氣體排放而產生的,所以有嚴重的刺鼻氣味,作為混合材在水泥粉磨過程中使用時致使水泥成品出現異常氣味;含氨廢灰中f-CaO的含量高,導致水泥的安定性不良,試驗時試餅有分層并且不致密,在試驗過程中,隨著含氨廢灰摻量的增加,試體體積膨脹程度隨之增強,在一定程度上降低了水泥膠砂強度,對抗壓強度的影響更明顯。如何將這些含氨廢灰作為原材料應用到新型干法水泥生產中,維護社會經濟和生態環境的協調發展,既能降低公司采購成本,又能減輕含氨廢灰對環境的影響。表1為使用含氨廢灰作為混合材水泥性能變化表。

表1 使用含氨廢灰作為混合材水泥性能變化表

2 配料方案的確定及使用

于2016年3月開始,化驗室、中控室、技術工藝等部門相關技術人員試驗摻加含氨廢灰配制生料用于燒結水泥熟料,由于該灰中含有的SiO2和Al2O3兩者的合計量可達70%左右,此外,還有少量的CaO、Fe2O3等,經過實驗配比及其數據論證,確定其能作為鋁質原料用于熟料煅燒。

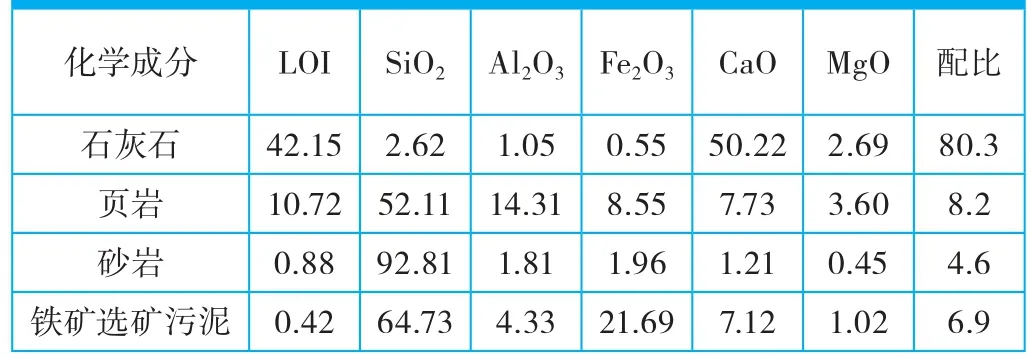

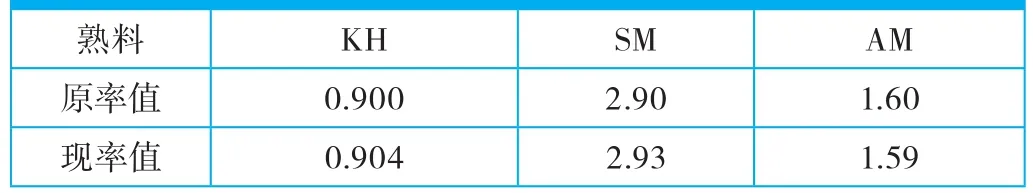

使用時將進廠含氨廢灰單獨計量,和頁巖合理搭配作為鋁質原料使用,應用石灰石、砂巖(硅質原料)、鐵礦選礦污泥(鐵質原料)配料,燃料使用熱值為25 080kJ/kg(6 000kal/kg)的煙煤,為達到熟料目標值,通過反復配料計算及其試驗驗證,最終確立了一套配料方案,見表2、3;表4為熟料摻入含氨廢灰前后控制率值對比;表5為摻加含氨廢灰后各項指標對比。

分析可知,熟料的實際率值在目標率值的合理范圍之內,摻加前后水泥熟料化學物理性能沒有明顯的改變,易于水泥性能的發揮。使用含氨廢灰后喂料量提高10t左右,由于含氨廢灰配制的生料易燒性好,在熟料煅燒過程中可有效節約煤粉用量,減少二氧化碳的排放量,降低燒成系統氨水使用量,大大降低生產成本,因此在實際生產中,含氨廢灰沒有對水泥、熟料的化學物理性能帶來危害,含氨廢灰完全可以作為鋁質材料替代粉煤灰配制生料用于燒結熟料。

表2 原生料和配比方案(%)

表3 摻加含氨廢灰生料配比方案(%)

表4 熟料摻入含氨廢灰前后控制率值對比

表5 摻加含氨廢灰后各項指標對比

3 社會效益

采用該技術在生料配料時,含氨廢灰摻入比例約10%~15%,根據我公司現生產能力計算,可年處理含氨廢灰100余萬噸,節約標準煤2 880t,并且能有效改善熟料的易燒性,為公司年增效687萬元。所用廢灰能減少二氧化碳排放,不會造成新的污染、制造新的污染源,具有明顯的節能與環保效益,比傳統的原料更經濟。為技術創新和發展生態水泥拓寬了思路,為行業向高效能、低消耗、高耐久性發展指明了方向。

4 結 語

通過實踐應用,棗莊中聯水泥有限公司首家成功將含氨廢灰應用在水泥生產過程中,此舉措既解決了含氨廢灰造成的占地和環境污染問題,又降低了水泥企業的生產成本,我公司采用含氨廢灰配料燒制的水泥熟料成分穩定,色澤美觀,結粒整齊,并且通過對使用客戶一段時間的追蹤調查,客戶一致認為與之前水泥相比較,性能沒有明顯的變化。實踐證明,含氨廢灰可以作為綜合再生利用資源在水泥企業應用。