Cr3+、Pb2+在不同水泥水化體系中的固化

,,,,

(1.武漢理工大學硅酸鹽建筑材料國家重點實驗室, 武漢理工大學材料科學與工程學院,湖北 武漢 430070; 2.武漢理工大學理學院,湖北 武漢 430070)

1 引 言

城市焚燒垃圾雖然大量減少了垃圾的堆放,但是伴隨產生大量的含有重金屬的飛灰和爐渣,會給環境帶來巨大危害[1-2]。通過水泥基材料固化這些垃圾焚灰中的重金屬離子是解決這種危害的重要技術手段之一[3]。研究表明[4-6],硅酸鹽水泥水化產物C-S-H、AFt和Ca(OH)2等,可以通過離子置換、生成重金屬氫氧化物等方式固化重金屬離子,例如,C-S-H、AFt中的Al3+被Cr3+離子取代,而Ca2+被Pb2+離子取代,Cr3+和Pb2+可在堿性環境下生成氫氧化物沉淀等。但重金屬離子也有可能引起水泥水化速率和力學性能的變化,例如,馬先偉等[7]在含鉻熟料的燒成、水化及其浸出毒性的研究中發現,當CrO3摻量較高時,抑制C3S形成,并顯著延緩水化。藍俊康等[8]發現Pb2+的加入會導致無石膏復合水泥的凝結時間明顯延長,水泥的早期強度大幅度降低。

本文以硅酸鹽水泥水化體系,硫鋁酸鹽水泥水化體系,以及硅酸鹽水泥-硫鋁酸鹽水泥的復雜水化體系(本文簡稱之為混摻水泥水化體系)為研究對象,對比研究了Cr3+和Pb2+的摻加對這三種體系的凝結時間、抗壓強度和浸出性能的影響規律,并結合水化產物的物相組成研究,分析討論重金屬元素在不同水泥體系的固化和浸出機理。

2 實 驗

2.1 原料

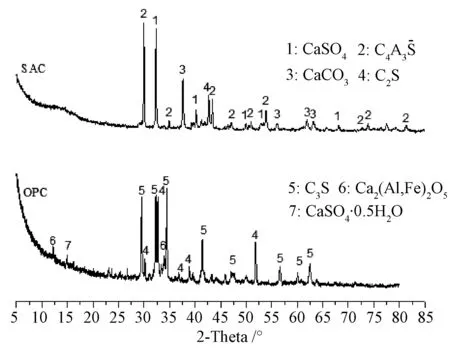

圖1 原料水泥的XRD圖譜Fig.1 XRD patterns of cement

2.2 實驗配比和方法

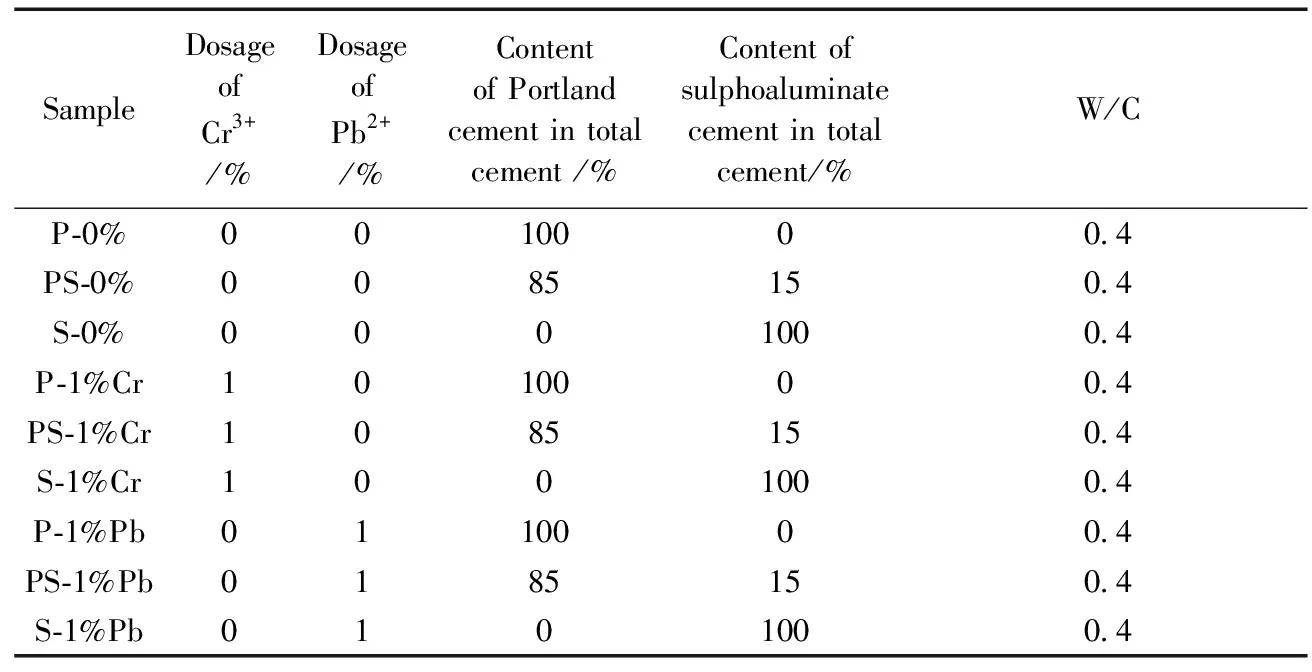

水泥的凝結時間參照GB/T 1346-2011,水泥凈漿抗壓強度試驗參照GB/T 17671-1999,水灰比為0.4(簡寫為W/C=0.4),試塊尺寸為40×40×40mm3。摻有重金屬水泥的浸出實驗參照HJ/T299-2007進行,使用調速多用振蕩器水平震蕩18h后過濾,濾液用于測試重金屬濃度。Cr3+濃度采用Optima4300DV型等離子體發射光譜儀測試,測試波長:165~782nm。Pb2+濃度采用contrAA700型連續光源原子吸收光譜儀測試,采用最新一代快速高性能CCD線陣檢測器,波長:185~900nm,分辨率:2pm/200nm。XRD分析采用靶材為Cu-Ka(λ=1.540560?),衍射角掃描5~60°,掃描速率10°/min。實驗樣品配合比如表1所示,由于大部分垃圾焚燒灰中重金屬的含量遠低于1.0%[9],本試驗為研究極端情況下水泥基材料對重金屬元素的固化作用,使用大劑量重金屬元素進行研究。為便于對比,Cr3+、Pb2+摻量均取1.0%(元素質量占水泥總量的百分比)。

表1 水泥凈漿配合比

3 結果與討論

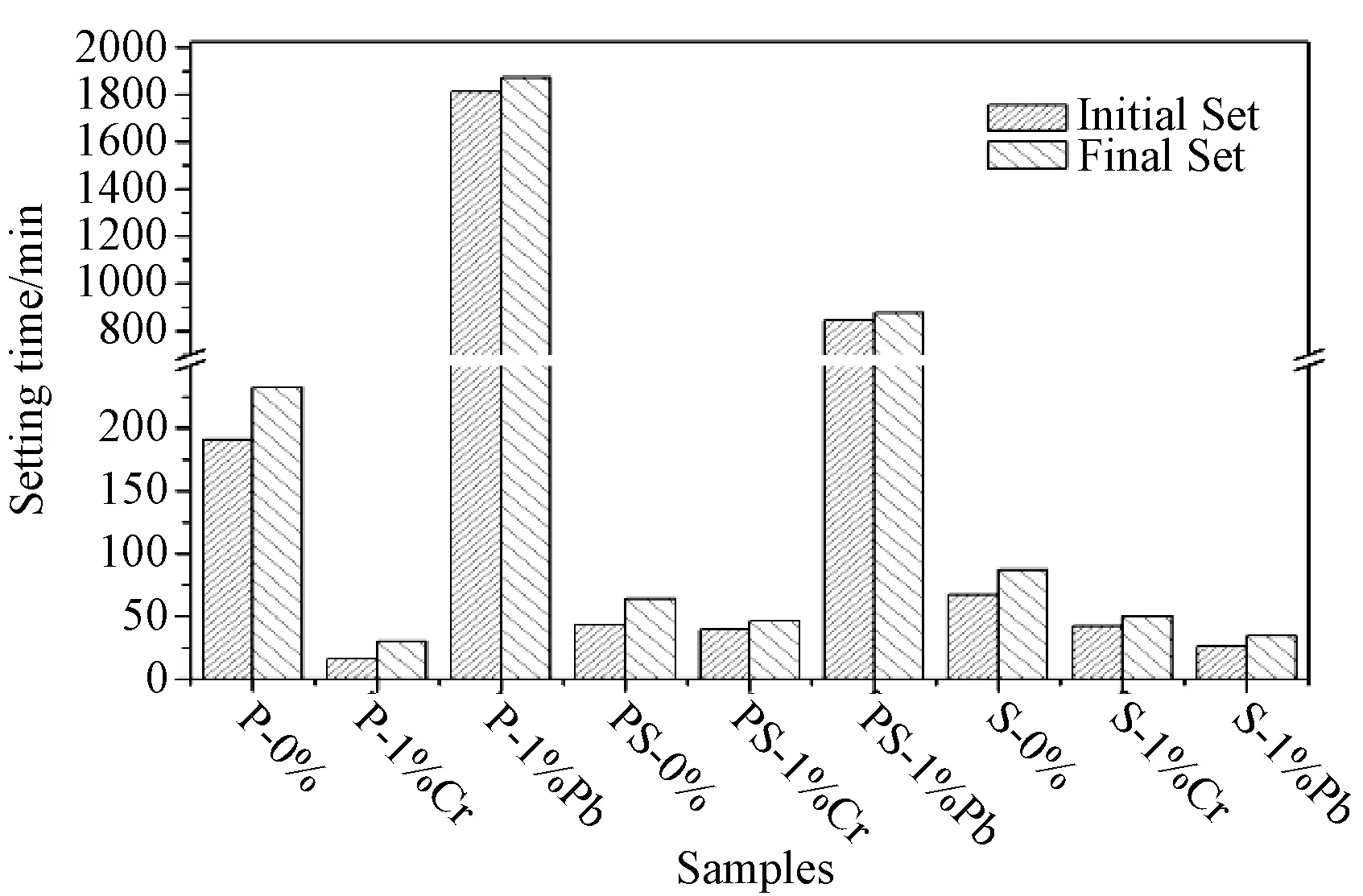

3.1 凝結時間

摻Cr3+、Pb2+水泥的凝結時間測試結果如圖2所示,加入Cr3+后,普通硅酸鹽水泥、混摻水泥和硫鋁酸鹽水泥的初凝時間和終凝時間均縮短,原因在于Cr3+能促進鈣礬石生成,大量生成的鈣礬石會迅速形成網絡狀結構,因此會相應縮短水泥凝結時間。加入Cr3+后普通硅酸鹽水泥凝結時間縮短了約170min,而Cr3+對混摻水泥和硫鋁酸鹽水泥的促凝效果則較弱。

圖2 摻有Cr3+、Pb2+后水泥的凝結時間Fig.2 Setting time of cement added with Cr3+ and Pb2+

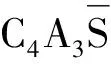

3.2 強度數據分析

摻有Cr3+的水泥凈漿抗壓強度測試結果如圖3(a)所示。在普通硅酸鹽水泥中摻入Cr3+后,水泥抗壓強度略降低,在混摻水泥和硫鋁酸鹽水泥中加入Cr3+后,水泥28d抗壓強度有所提高,早期抗壓強度提高明顯,如在純硫鋁酸鹽水泥中加入Cr3+后,其3d強度達到42MPa。這主要是由于Cr3+的摻入促進了硫鋁酸鹽水泥熟料的早期水化,與前面提到的Cr3+的摻入縮短這兩種水泥的凝結時間結果一致。

圖3 摻有Cr3+、Pb2+的水泥凈漿抗壓強度 (a) 摻Cr3+; (b) 摻Pb2+Fig.3 Compressive strength of cement paste added with Cr3+ and Pb2+ (a) Added with Cr3+; (b) Added with Pb2+

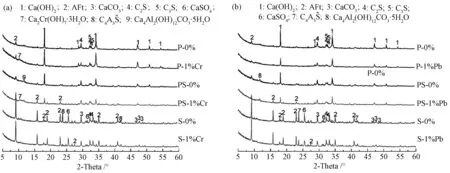

3.3 XRD數據分析

圖4 摻有Cr3+、Pb2+水泥凈漿XRD圖譜 (a) 摻Cr3+; (b) 摻Pb2+Fig.4 XRD patterns of cement paste added with Cr3+ and Pb2+ (a) Added with Cr3+; (b) Added with Pb2+

3.4 浸出重金屬的濃度

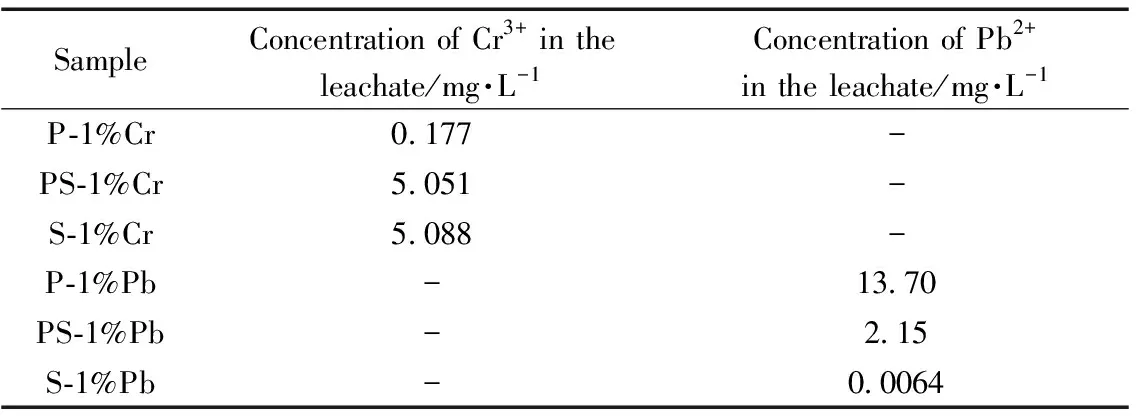

表2是摻Cr3+、Pb2+的水泥凈漿在28d的浸出濃度情況,摻有Cr3+的水泥凈漿的浸出離子濃度遠低于5085.3-2007規定[19]的浸出濃度15mg/L。P-1%Cr樣品的浸出濃度較小,僅為0.177mg/L,S-1%Cr的浸出濃度較大。在普通硅酸鹽水泥水化體系中,有大量的C-S-H生成,鉻也會像鋁一樣取代硅氧四面體中硅的位置而固溶在C-S-H結構中,同時生成的Ca2Cr(OH)7·3H2O有可能存在于C-S-H凝膠孔中,這兩種Cr3+的固溶方式尤其是前者比Cr3+直接附著在顆粒表面的更為穩定,Cr3+更難浸出,因此P-1%Cr樣品的浸出濃度小,普通硅酸鹽水泥固化Cr3+的效果好。而摻有一定量硫鋁酸鹽水泥體系中,C-S-H生成量減少,前面兩種固化方式的固化量也減少,因而一定程度上增加了Cr3+浸出濃度;在硫鋁酸鹽水泥水化體系中,只有少量的C-S-H,對Cr3+的固溶能力明顯降低,在浸出液的強酸性條件下,固化的Cr3+較容易溶出。

表2 摻有Cr3+、Pb2+的水泥凈漿28d的離子浸出濃度Table 2 Concentration of Cr3+, Pb2+ in the leachate of cement paste at 28 days

從表2還可看出,摻Pb2+的P-1%Pb浸出濃度13.70mg/L超出GB 5085.3-2007規定的上限5mg/L[19]。PS-1%Pb浸出Pb2+濃度大大減小,變成2.15mg/L,S-1%Pb浸出濃度僅為0.0064mg/L,遠低于國標規定的浸出濃度。因為在普通硅酸鹽水泥水化體系中,水泥水化產物中固溶的Pb2+量很少,大部分Pb2+在漿體強堿性條件下生成了一些鉛氫氧化合物[20],這些化合物一般附著在未水化水泥或水化產物表面,在強酸性的條件下很容易形成鉛離子而溶出。而摻有一定量的硫鋁酸鹽水泥體系中,Ca(OH)2生成量減少,鈣礬石含量增多,鉛氫氧化物含量降低,降低了Pb2+離子的浸出濃度。硫鋁酸鹽水泥低堿性水化體系中,鈣礬石生成量迅速增多,鉛氫氧化物難以形成,而固溶在鈣礬石中的Pb2+,在酸性條件下穩定性較好,難以溶出。

可見,不同水泥品種對不同重金屬離子的固化能力存在差異,在生產應用中應根據重金屬離子種類實際情況進行不同選擇。另外,如前所述,本實驗采用了放大的劑量進行研究,而實際的垃圾焚燒灰中重金屬離子含量明顯低于本實驗劑量,相應地選擇不同水泥種類進行固化,其溶出量更低。例如:池冬華[21]發現在普通硅酸鹽水泥中摻入50%的焚燒灰,水化28d后,鉻元素浸出量為0.1753mg/L,鉛元素的浸出量為1.1032mg/L,低于國家規定浸出標準。王燁[22]用硫鋁酸鹽水泥固化焚燒灰,水化28d后鉻元素浸出濃度僅為0.013mg/L,鉛元素的浸出濃度為0.001mg/L,遠低于國家規定危險廢棄物浸出液最高允許的排放標準。

4 結 論

1.Cr3+對普通硅酸鹽水泥、混摻水泥(普通硅酸鹽水泥與硫鋁酸鹽水泥的混合體系)以及硫鋁酸鹽水泥產生促凝作用,其中使普通硅酸鹽水泥凝結時間的縮短最為明顯;而Pb2+對普通硅酸鹽水泥和混摻水泥產生緩凝作用,對硫鋁酸鹽水泥產生促凝作用。

2.普通硅酸鹽水泥、混摻水泥以及硫鋁酸鹽水泥中加入Cr3+后,28d漿體中AFt生成量有所增加,Ca(OH)2生成量有所減小,有新相Ca2Cr(OH)7·3H2O生成;普通硅酸鹽水泥、混摻水泥中摻加Pb2+后,28d漿體中Ca(OH)2生成量均有所減小,而AFt生成量前者略有減小,后者略有增加;硫鋁酸鹽水泥中摻加Pb2+后,28d漿體中AFt生成量明顯增加。

3.摻有Cr3+的三種水泥凈漿的浸出離子濃度均低于GB 5085.3-2007規定的浸出濃度15mg/L,其中普通硅酸鹽水泥對Cr3+的固化效果最佳,混摻水泥次之。摻有Pb2+的硫鋁酸鹽水泥、混摻水泥凈漿的浸出離子濃度均低于GB 5085.3-2007規定的浸出濃度5mg/L,其中硫鋁酸鹽水泥對Pb2+的固化效果更好,其浸出濃度遠遠小于標準規定值;而對于普通硅酸鹽水泥,在Pb2+摻量為1%時,其Pb2+浸出濃度已大于5mg/L,達不到國家標準規定的要求。