一種用于氯化銨干燥的新工藝

,,, ,

(山東天力能源股份有限公司,山東 濟南 250014)

氯化銨是聯合制堿法的產品之一。氯化銨是優良的氮肥,經干燥的氯化銨不易結塊,方便運輸、儲存和使用,在市場中有競爭優勢,生產干燥的氯化銨是今后發展的方向。氯化銨的干燥工藝系統雖然經過40多年的發展,但是還是具有流化風量大、風機壓頭高的特點,在能耗、環保方面存在一定問題。近年來,隨著節能和環保日益嚴峻的形勢,行業內流化床干燥工藝面臨的問題亟待解決。

1 埋管流化床干燥

目前,國內各廠用于氯化銨干燥的工藝有埋管流化床工藝、固定沸騰床工藝和振動流化床工藝等,其中最常見的工藝為埋管流化床工藝。

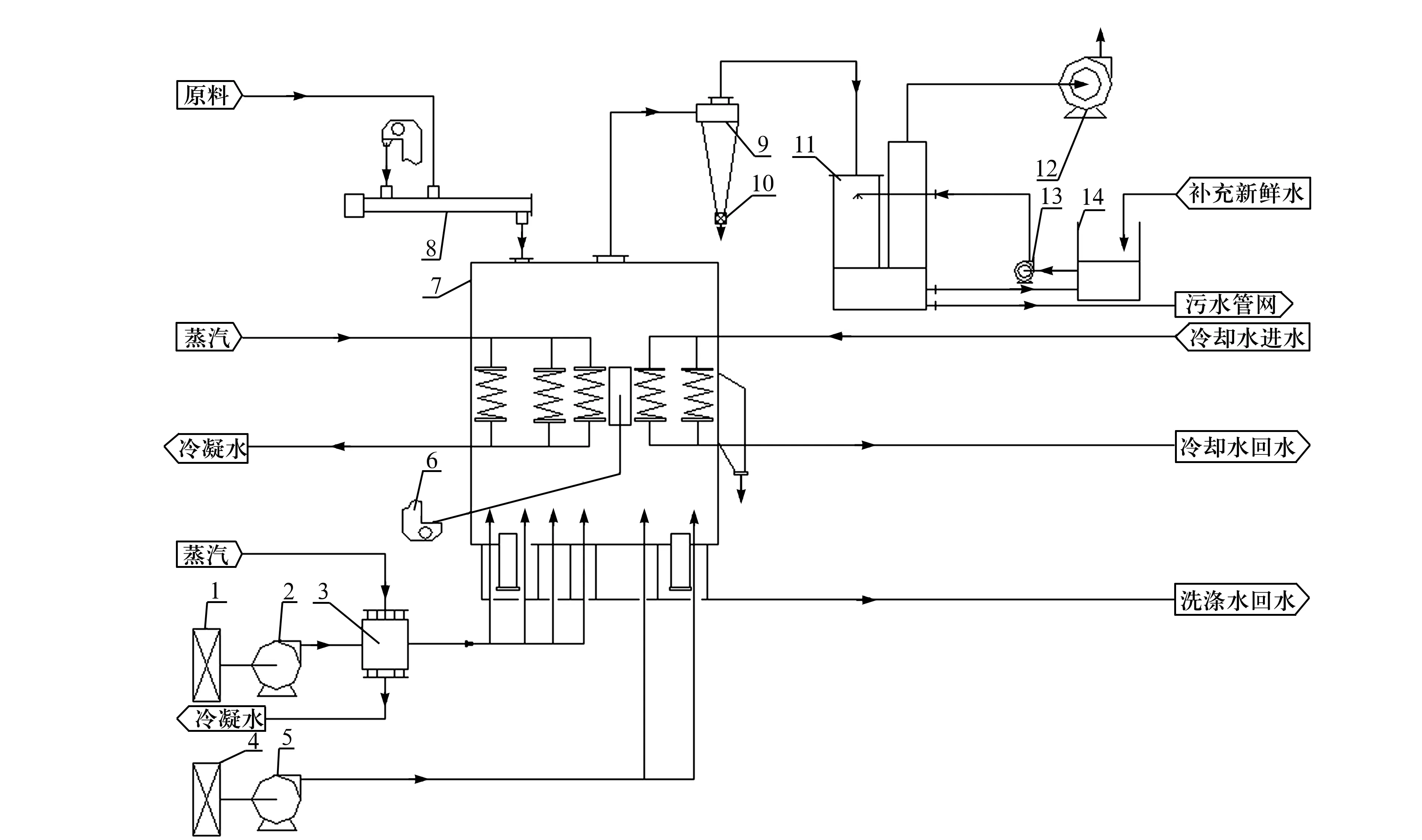

埋管流化床干燥工藝流程如圖1所示。

1.干燥空氣過濾器 2.干燥鼓風機 3.空氣換熱器 4.冷卻空氣過濾器 5.冷卻鼓風機 6.斗提機 7.埋管流化床 8.混料機 9.旋風除塵器 10.旋轉卸料閥 11.濕式除塵器 12.引風機 13.除塵水泵 14.除塵水箱圖1 埋管流化床干燥工藝流程

來自離心機的物料進入混料機,再由混料機進入埋管流化床床層內,熱空氣使其產生正常的流態化,由熱風和流化床內置式換熱器共同提供熱量,使物料中水分蒸發,其含濕量達標,一部分干燥后的物料通過返料口進入斗提機,再由斗提機提升進入混料機與濕物料混合,另一部分干燥后的物料進入流化床冷卻區,由與外界同溫的冷卻風使其保持流態化,由冷卻風和流化床內置式換熱器共同提供冷量,使物料降溫,降溫后的物料經流化床出料口排出。含塵干燥尾氣由埋管流化床出風口經管道進入旋風除塵器和濕式除塵器進行除塵,除塵后的干燥尾氣由引風機送至高空排放。

目前,埋管流化床干燥工藝存在的主要缺點是:

1)尾氣量大,蒸汽耗量高。

2)流化動力由風機提供,動力消耗高。

3)干燥車間水汽、粉塵量大,環境差。

4)風機風量大、壓頭高,噪音大。

5)物料劇烈流化,破碎率高,產品粒形差,粉料多。

6)干燥冷卻一體結構,物料冷卻效果差,出料產品溫度高。

7)板材的晶間腐蝕、蛇形換熱盤管的應力腐蝕。

2 蒸汽回轉干燥

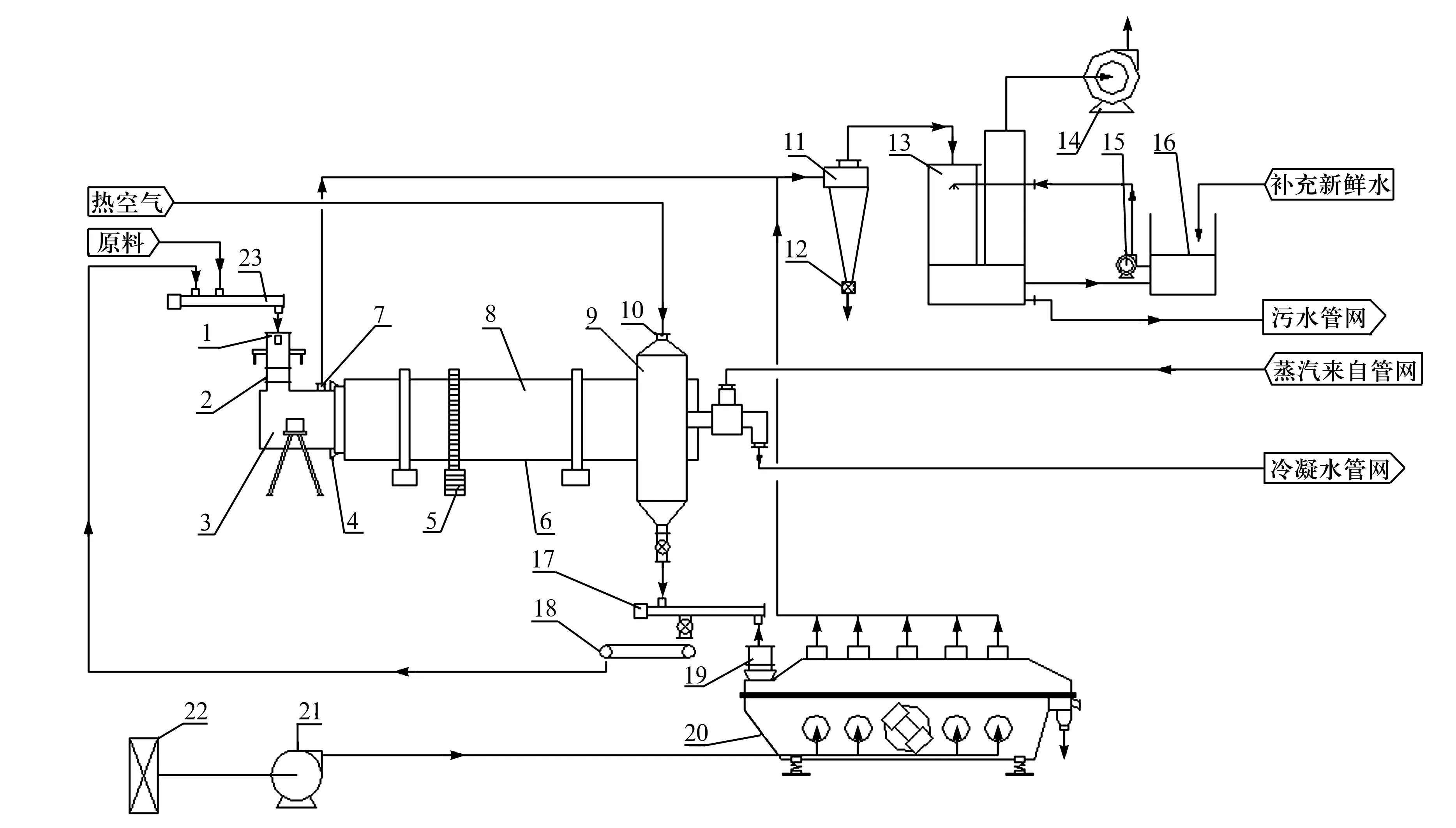

針對上述現有技術存在的不足,并針對氯化銨的特點,研發出了一種節能、環保的氯化銨蒸汽回轉干燥新工藝,提供了一種攜濕氣少、產品破碎率低、熱效率高、動力消耗低、節約能源的氯化銨蒸汽回轉干燥工藝。見圖2。

1.振動給料機 2.進料軟連接 3.進料罩 4.迷宮密封 5.傳動裝置 6.回轉筒 7.出氣口 8.蒸汽回轉干燥機 9.出料罩 10.進氣口 11.旋風除塵器 12.旋風卸料閥 13.濕式除塵器 14.引風機 15.除塵水泵 16.除塵水箱 17.螺旋輸送機 18.皮帶輸送機 19.出料軟連接 20.振動輸送冷卻篩分機 21.鼓風機 22.空氣過濾器 23.混料機圖2 蒸汽回轉干燥工藝流程

2.1 工藝流程

來自離心機的濕物料經混料機進入振動給料機,再通過振動給料機和進料軟連接進入蒸汽回轉干燥機的回轉筒內,蒸汽回轉干燥機具有傾斜度,即從進料端到出料端,蒸汽回轉干燥機的主機軸向中心線與水平面有向下1.5°~5°的傾斜夾角,隨著回轉筒的旋轉,濕物料由進料端向出料端流動,同時被回轉筒內部的換熱管提供的熱量干燥,回轉筒內的換熱管的形式為梯形換熱管和直管換熱管,梯形換熱管固定設置在回轉筒內,若干個梯形換熱管布置成多組可獨立設置的梯形換熱管組。蒸汽回轉干燥機筒體中段和距離出料罩200~600 mm處分別設有可調擋料圈,延長物料在干燥機內的停留時間,使物料干燥更充分。

干燥產品由設在出料罩較低端部的排料口排出,部分干燥后的物料通過螺旋輸送機進入振動輸送冷卻篩分機冷卻篩分,冷卻后的物料經出料端排出,另一部分干燥后的物料經螺旋輸送機、皮帶輸送機進入混料機與濕物料混合。含塵干燥尾氣自進料罩頂部經管道進入旋風除塵器和濕式除塵器進行除塵,除塵后的干燥尾氣由引風機送至高空排放。

2.2 主要優點

1)蒸汽耗量低、動力消耗低和環保壓力低。

2)干燥設備和冷卻設備分離,配套輔機小,物料冷卻效果好,出料產品溫度達標。

3)蒸汽回轉干燥機采用梯形換熱管形式時,以環向同心圓方式分布于筒體內部,與筒體同步旋轉,且每一組換熱管組件都可以單獨抽出檢修,大大降低了原料的磨損,提高了生產率,單位筒體容積布管多、換熱面積大、換熱效率高。

4)蒸汽回轉干燥機的換熱管材質選用雙相鋼S2205,可有效提高材料的耐晶間腐蝕性能,解決埋管流化床的蛇形換熱盤管加工過程中存在的應力腐蝕問題。

5)蒸汽回轉干燥機的熱空氣進氣為逆流方式,熱空氣經設置在出料罩上的進氣口進入蒸汽回轉干燥機,由進料罩上的出氣口排出,能防止干燥后的氯化銨因攜濕氣體濕度高而吸潮結塊。

6)振動輸送冷卻篩分機出料端加有篩網,對冷卻后的氯化銨進行篩分,省去篩分機,降低成本。

7)振動給料機用于輸送氯化銨這種粘性大的濕物料,解決了物料粘壁的問題,并均勻布料。

3 工藝比較

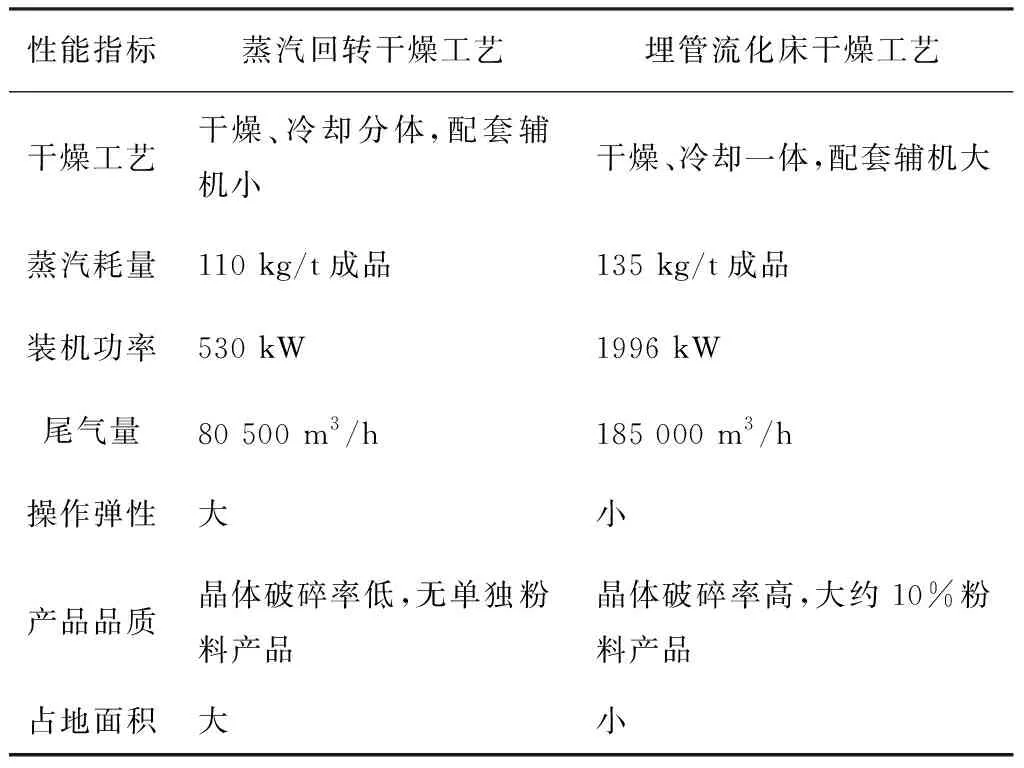

以產量120 t/h,產品初水分6%,終水分1%的氯化銨干燥為例,對蒸汽回轉干燥工藝與埋管流化床干燥工藝進行比較,詳見表1。

表1 兩種干燥工藝性能指標對比

4 結 語

綜上所述,氯化銨蒸汽回轉干燥工藝具有以下特點:熱效率高;產品質量高;風機裝機功率小;尾氣排放量少,除塵設備占地面積小、投資低;運行穩定,操作維修方便;換熱效率高,冷卻效果好。該工藝具有很好的環境效益和經濟效益,將是今后重點推廣的氯化銨干燥技術之一。