重灰煅燒爐更新改造總結

,,

(唐山三友化工股份有限公司,河北 唐山 063305)

重灰煅燒爐是我公司重灰生產的核心設備,設計產能700 t/d,重灰煅燒爐的運行狀況決定了我公司重灰產量的高低。我公司現有5臺重灰煅燒爐,均為臥式φ3200×20000自身返堿式煅燒爐,由拋料機、爐頭部分、爐體、加熱管、汽室、岀堿室、汽軸、前后托輪、前后滾圈、擋輪、大齒圈、驅動裝置等組成。其中1#、2#重灰爐由金州重型機械廠制造,分別于1990年和1991年投用。由于使用年限久,早已超出服役期,雖經歷次改造仍存在爐體沖刷腐蝕嚴重,設備泄漏,產能低等問題。為消除設備隱患,改善現場環境,提高設備產能,2016年至2017年我公司對兩臺重灰爐進行更新改造。

1 主要改造內容

此次為盡可能的降低對生產的影響,兩臺爐逐臺改造,均在原位置實施。將原重灰爐拆除后,安裝新煅燒爐。與原重灰爐比較,1#、2#重灰爐仍為臥式φ3200×20000自身返堿式煅燒爐,更新改造內容主要包括爐體、爐內加熱管、汽軸、汽室(含旋轉接頭)、爐進料裝置、爐頭密封形式等。

1.1 爐體部分

因爐頭預混段介質為返堿和一水堿,水汽含量大,對爐體腐蝕嚴重,且混合段一水堿結晶對爐體的沖刷較嚴重。借鑒以往爐體修復經驗,316L材質耐腐蝕及沖刷性能好,更新后的重灰爐爐本體預混段至爐頭滾圈后1 m范圍內襯316L不銹鋼板,增強預混段耐蝕性能。

1.2 爐內加熱管

為改造設備的同時提升煅燒爐產能,此次改造將內排加熱翅片管管徑增大,壁厚增加,由φ63×4.5更改為φ76×5.5;將中排加熱翅片管壁厚增加,由φ89×4.5更改為φ89×5.5;外排不變;改造后新爐加熱面積由原來的1 800 m2增加到2 300 m2。

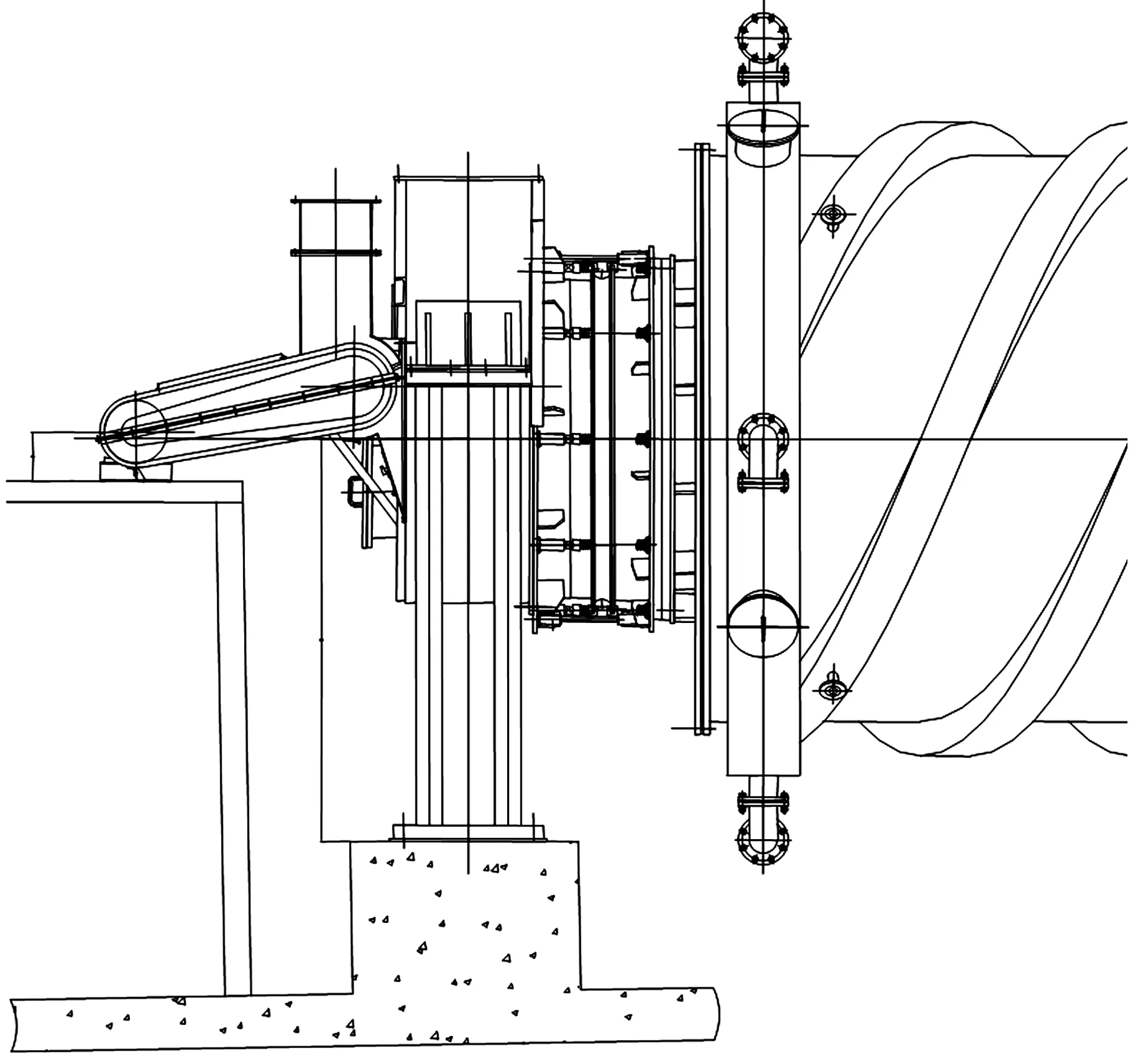

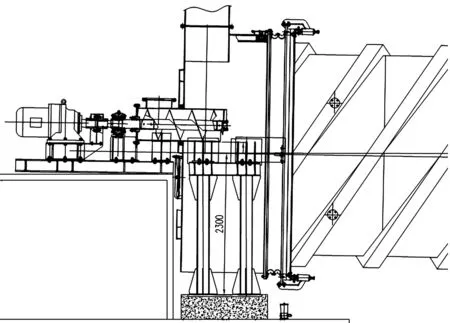

1.3 爐頭部分

主要針對進料形式、出氣箱、密封形式進行改造。

原我公司重灰爐進料均采用拋料機形式,拋出的物料由爐頭爐嘴刮刀送人爐內。拋料機拋出物料的軌跡受一水堿水分、比重的影響,不能使全部物料到達指定預混位置, 同時因拋料機出口通道亦為煅燒爐爐氣通道,部分一水堿被爐氣夾帶,造成爐出氣箱及出氣彎頭堵塞。此次改造爐進料系統把傳統的拋料機改為輸送能力更大進料螺旋。

原重灰爐嘴直徑2 m,刮刀采用丁字形截面設計,三瓣形結構。改造后爐嘴直徑與爐體相同,爐頭有四片小螺旋抄板防止返堿回流,爐內有由四組大螺旋抄板組成,每組6片,靠近爐頭為三組正向螺旋抄板,靠近爐內為一組反向抄板。

為消除爐頭密封膠皮易損壞漏堿的問題,密封形式由彈簧密封改為柔性節密封。

圖1 爐頭部分改造前

圖2 爐頭部分改造后

1.4 進汽管與回水管

借鑒我公司輕灰煅燒爐改造經驗,增大旋轉接頭回水截面積可有效提高進爐汽量,提高煅燒爐生產能力。進汽旋轉接頭進汽管由兩根DN150管改為單根DN200管道,回水管由兩根DN150管改為一根DN250管道。實現與輕灰煅燒爐旋轉接頭統一。

1.5 驅動裝置

主驅動小齒輪基礎及電機底座改為整體式。

2 試運行中暴露的問題

重灰1#爐開啟后,車間逐步摸索其生產能力,計量絞龍以30 Hz下堿作業,在其過程中爐主機電流多次出現偏高跳車,重灰爐不能達到設計的生產能力。經觀察發現存在如下問題:

1)爐頭靜浮環與爐嘴保護套處刮蹭,導致增加了爐本體運行電流。

2)開人孔蓋觀察爐內發現,爐內存灰相比于其他重灰爐爐內前半段存灰量高、擋灰圈后存灰少,擋灰圈過高致使出堿量小,返堿量過大,爐頭靜浮環處積堿過多。

3 原因分析

生產人員對上述現象分析總結為爐進料多,出灰少,內部物料堆積,造成爐主機電流超出保護值跳車。其原因主要有以下幾點:

1)爐頭預混后的堿在爐嘴處積壓過多,增加了爐嘴重量,在重力作用下使爐嘴下沉,造成爐嘴與靜浮環的間隙減小,致使爐嘴與靜浮環產生刮蹭,爐體轉動阻力增大。

2)爐頭爐嘴刮刀未能充分起到混合物料、向爐內輸送物料的作用,靠近爐內一組刮刀反向設置,可能阻礙物料輸送,造成物料在爐頭累積。

3)爐尾返堿閥全開,不能調節返堿量。返堿閥因過于笨重開關調節不靈敏。由于蓋板自身重力過大,連接蓋板和閥桿的銷軸在隨著爐體旋轉過程中,受到剪切力多次斷裂,使閥門失去調節作用。返堿閥長期處于全開狀態,爐頭的返堿量大,爐體負荷高。

4)爐尾擋灰圈高,爐內料位高,存灰多,重灰爐負荷大。

5)提料斗進口小,爐出料能力受限,與重灰爐進料及設計能力不匹配,影響重灰爐產能同時造成爐內積堿。

4 改進措施

1)爐嘴保護殼靜浮環處下半圈殼體去除,外貼鋼板,增加該處間隙,減小摩擦。

2)進料螺旋殼體末端下沿增加溜板,直接把一水堿送到爐嘴預混段,與返堿口出來的成品堿進行預混。

3)將爐頭內部反向螺旋抄板改成正向螺旋抄板,且抄板加高150 mm,角度由原來30°增加至45°,增加物料推進速度。

4)將爐頭4片小螺旋抄板和圓板加高且與原6片大螺旋抄板連接在一起,以便于直接將爐尾過來的返堿推進至抄板位置,避免物料堆積。

5)爐內擋灰圈內孔在原φ1400的基礎上擴徑至φ2100,降低擋灰圈高度利于爐尾成品送至堿提料斗處。

6)增大爐尾提料斗進口的開孔面積,由原來的190×210 mm增大至210×260 mm,提高出堿能力,從而降低主機負荷。

7)在爐尾四條返堿管重新各增加一道閘板閥形式的閥門,封堵在返堿管的橫截面,利用新增加的閥門調節每個返堿管的返堿量,在保證爐頭返堿量的基礎上,盡可能提高出堿量。

5 改造后效果

2#重灰爐改造時借鑒1#重灰爐改造經驗進行相應改造。1#、2#重灰爐改造完成后,運行明顯平穩,產能明顯提升,重灰爐進料清理由原來的20 min左右減少至5~10 min;爐氣出氣箱上結疤基本沒有,相比與其他重灰爐2天清理一次,勞動強度大幅度減少。此次改造為其它重灰爐改造提供了成功的借鑒經驗。

表1 重灰爐改造前后工藝數據