金屬硬密封球閥閥體在液化工藝中的應力分析

厲 陳,孫豐位,朱曉斌,張 帆

(浙江省泵閥產品質量檢驗中心,浙江 溫州 325105)

符號說明

Do——閥體外直徑,mm σθ——周向應力,MPa

Di——閥體內直徑,mm σr——徑向應力,MPa

p——介質壓力,mm σz——軸向應力,MPa

Ro——閥體外半徑,mm K——閥體外徑與內徑之比

Ri——閥體內半徑,mm r——閥體任意半徑,mm

p——介質壓力,mm [σ]—許用應力,MPa

δ—閥體壁厚,mm C——閥體壁厚附加量,mm

Δt——閥體內外壁溫度差,℃ pt——溫度壓力,MPa

Kr——閥體外半徑與任意半徑比值σr4——相當應力,MPa

1 概述

直接液化是將固體在高溫高壓下與氫反應,將其降解和加氫從而轉化為液體油類的工藝,又稱加氫液化。早期的液化反應(如德國工藝)壓力高達30MPa~70MPa,我國神華自主研發(fā)的工藝流程為先把固體磨成粉,在催化劑和自身產生的部分液化油(循環(huán)溶劑)配成漿,在高溫(450℃以上)和高壓(18MPa~30MPa)下直接加氫,獲得液化油,然后再經過提質加工,盡管較德國工藝反應條件變得緩和,但依然存在惡劣的高溫、高壓、高磨損、高腐蝕工況[1-3]。針對于直接液化這種重要場合,以某工段高磅級硬密封球閥為例,采用理論分析及有限元分析法來分別對常溫、高溫下閥體應力及不同的試驗方法對閥體應力產生的影響進行分析和探討。

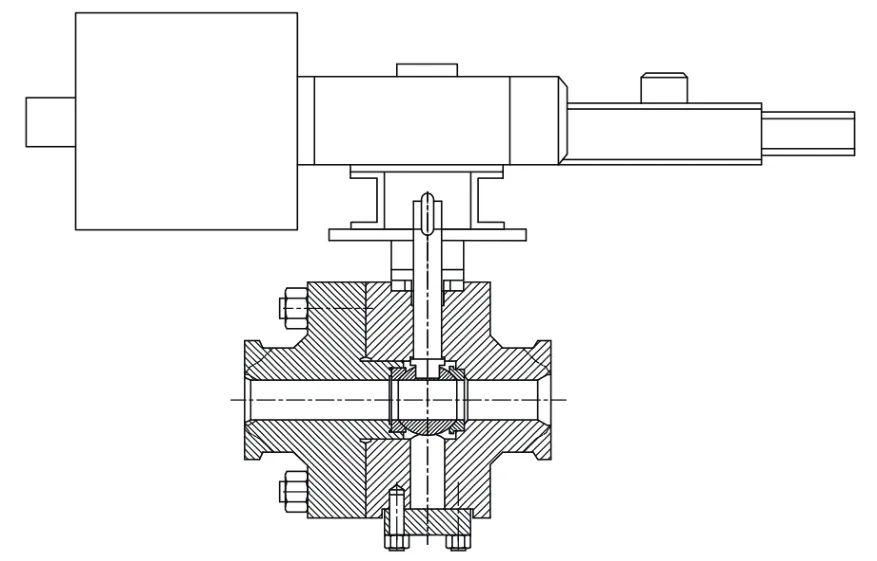

圖1 液化用金屬硬密封球閥

2 常溫分析

對于球閥閥體壁厚的計算,國內外尚無統(tǒng)一的計算公式,現(xiàn)行的計算公式大多是由壓力容器的計算公式演變而來,只不過是改變某些系數或附加余量值。目前設計所采用的標準有兩大類,一種是按照常規(guī)設計,另一種是分析設計。國外常用的ASMEⅧ-1為常規(guī)設計標準,適用壓力小于等于20MPa;它以彈性失效設計準則為依據,根據經驗確定材料許用應力,并對零部件尺寸做出一些具體規(guī)定。由于他具有較強的經驗性,故許用應力較低。ASMEⅧ-1不包括疲勞設計,但包括靜載下進入高溫蠕變范圍的設計。ASMEⅧ-2為分析設計標準,它要求對承壓容器各區(qū)域的應力進行詳細地分析,并根據應力對容器失效的危害程度進行應力分類,再按照不同的安全準則分別予以限制。與ASMEⅧ-1相比,ASMEⅧ-2對結構的規(guī)定更細,對材料、設計、制造、檢驗和驗收的要求更高,允許采用較高的許用應力,所設計的出的容器壁厚較薄。ASMEⅧ-2包括了疲勞設計,但設計溫度限制在蠕變溫度以內。而ASMEⅧ-3主要適用于設計壓力不小于70MPa的高壓容器,它不僅要求對容器各零部件做詳細的應力分析和分類評定,而且要做疲勞分析或斷裂力學評估,是一個到目前為止要求最高的承壓設計規(guī)范。而我國的GB150其基本思路與ASMEⅧ-1相同,屬于常規(guī)設計標準,而JB 4732基本思路與ASMEⅧ-2相同,屬于分析設計。本文的研究,綜合采用兩種設計方法,但必須指出,計算公式不僅要從強度的觀點考慮,而有時還應當考慮剛度問題。特別是高壓大口徑球閥體,應保證有足夠的剛度。閥體的計算首先要保證有足夠的安全性,在此前提下才考慮其經濟性。此外,還應考慮腐蝕、制造工藝等因素,而有些因素,例如管道附加應力是難以估算的,有時要憑實踐經驗[4-6]。液化工況下的金屬硬密封球閥殼體形狀多為鍛造圓筒形殼體,當外直徑和內直徑的比值max)/(ioDD≤1.1~1.2,稱為薄壁殼體,反之,則稱為厚壁殼體,而本文所采用的研究對象為某工段的4500Lb球閥(圖1),為厚壁閥體。與固體氣化中的薄壁閥體相比,在承受壓力載荷作用時,厚壁閥體所產生的應力不僅有周向應力和軸向應力,還有徑向應力,是三向應力狀態(tài),應采用三向應力分析。周向應力和徑向應力沿壁厚不是均勻分布的,而出現(xiàn)應力梯度。這種應力狀態(tài)和應力分布的改變,可解釋為厚壁閥體是由許多同心的薄壁閥體組成,在承受壓力時不像獨立的薄壁閥體,變形時自由的,組成厚壁閥體的每個薄閥體,他的變形既受到內層閥體的約束,又受到外層閥體的限制,變形不是自由的。由于各層閥體的變形受到的約束和限制是不一樣的,因此每個薄閥體所受內外側壓力也是不相同的,造成應力在沿壁厚的分布也不均勻。在常溫下,閥體受內壓p的作用,閥體的內半徑和外半徑分別為Ri和Ro。以軸線z軸簡歷圓柱坐標系,分析遠離閥體兩端及結構不連續(xù)處的三向應力。

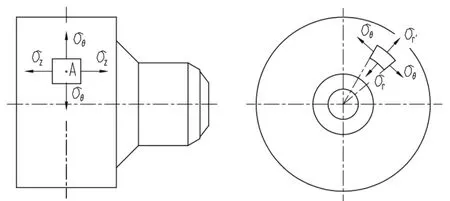

圖2 厚壁閥體中的應力

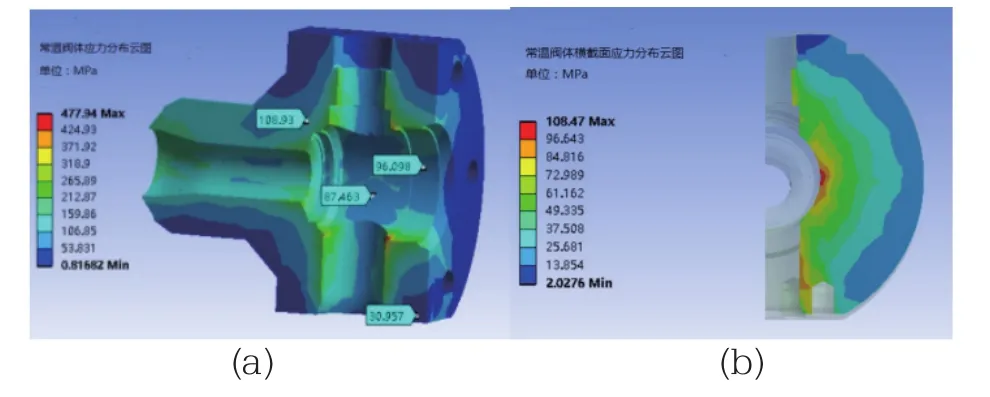

在閥體上取遠離結構不連續(xù)處的A點,以縱橫六個截面截取微元六面體(圖2),微元體受三向應力作用,由平衡方程、幾何方程和物理方程,可導出閥體的應力值如公式(1)所示,繪制三維模型,利用已知條件和邊界條件,通過ANSYS有限元軟件得出的應力分布云圖(圖3),圖3(a)為ANSYS常溫閥體應力分布云圖,3(b)為ANSYS常溫閥體橫截面應力分布云圖。

圖3 ANSYS常溫閥體應力分布云圖

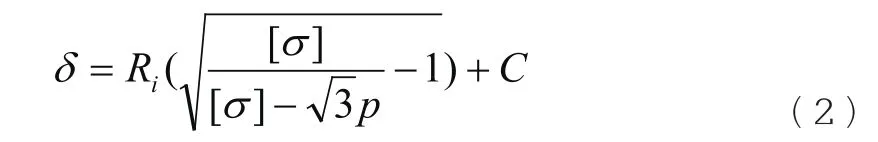

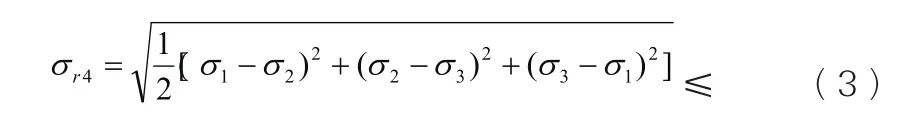

利用公式(1),通過畸變能密度理論公式,可導出殼體壁厚δ

根據(1)式值大小排列主應力,及相當應力σr4來驗證閥體安全性

由公式(1),圖3及圖4可以看出,軸向應力及軸向應力均為拉應力,徑向應力為壓應力。在數值上有如下規(guī)律:內壁周向應力為最大值,而在外壁處減至最小,內外壁之差為p;徑向應力內壁處為-p,隨著半徑增加,徑向應力絕對值逐漸減小,在外壁處為0。軸向應力為一常量,沿壁厚均勻分布。除軸向應力外,壁厚越大,周向應力和徑向應力沿壁厚不均勻程度越大,呈現(xiàn)出內壁材料開始出現(xiàn)屈服時,外壁材料尚未達到屈服,外壁約束著內壁,從而保證了閥體的安全性。

3 高溫分析

在高溫下,溫度由閥體的內壁傳至閥體外壁,由于閥體金屬材料的熱阻,造成厚壁閥體不同半徑處存在不同的溫度,而外層約束著內層材料的漲縮,產生溫度應力。由于整個閥體存在溫度梯度,內層材料的自由熱膨脹大于外層,但內層變形收到外層材料的限制,因而內層材料出現(xiàn)了壓縮熱應力,外層材料出現(xiàn)了拉伸應力。此外,隨著壁厚增加,內外壁間的溫差加大,由此產生的熱應力相應增大,因此閥體壁厚中的熱應力成為不可忽視的重要部分。

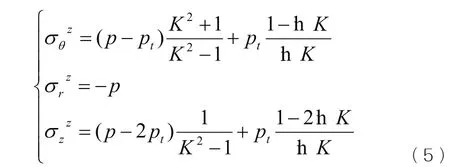

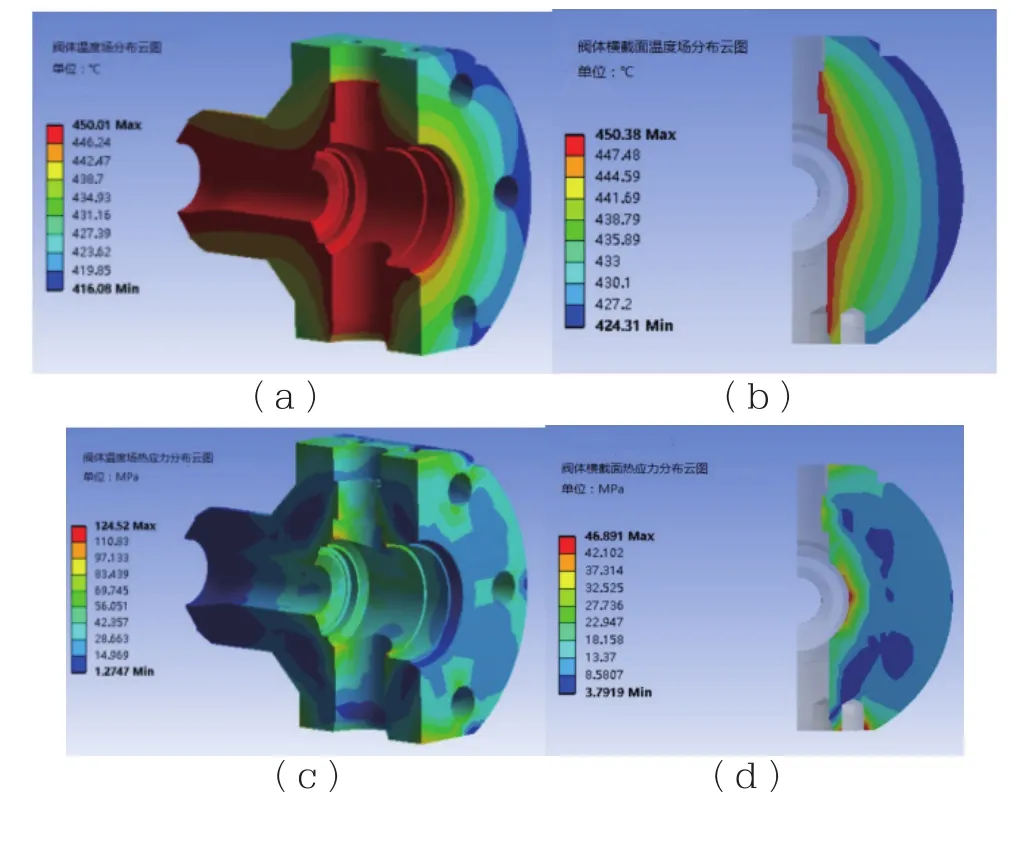

為求解厚壁閥體中的熱應力,須先確定閥體中的溫度分布,在根據平衡方程、幾何方程和物理方程,結合邊界條件求解。但須注意的是,在溫度變化情況下,物理方程中的應變由兩部分疊加而成,一是熱應變;二是熱變形時由于相互約束引起的應變,根據以上條件,推得溫度應力如下可導出閥體的熱應力公式(4)所示,閥體的熱應力分布圖(圖4),同樣的,利用已知條件和邊界條件,通過ANSYS有限元軟件得出的分布云圖(圖4),圖4(a)為高溫閥體溫度場分布云圖,圖4(b)為高溫閥體橫截面溫度場分布云圖。圖4(c)高溫閥體熱應力分布云圖,圖4(d)高溫閥體橫截面熱應力分布云圖。

由公式可以看出,熱應力大小與內外壁溫差成正比,溫差取決于閥體厚度,閥體厚度越大,溫差值也就越大。熱應力沿厚度方向是變化的。所以在高溫工況下使用的閥門,并不是壁厚越厚越安全,壁厚的增加將會使熱應力迅速增加,削弱殼體強度。熱應力并且隨約束程度的增大而增大。由于材料的線膨脹系數、彈性模量與泊松比隨溫度變化而變化,熱應力不僅與溫度變化量有關,而且受初始溫度的影響。熱應力與零外載相平衡,是由熱變形受約束引起的自平衡應力,在溫度高處發(fā)生壓縮,溫度低處發(fā)生拉伸變形。需要指出的是,在熱設備開車、停車或變動工況時,溫度分布隨時間而改變即處于非穩(wěn)態(tài)溫度場,此時的熱應力往往要比穩(wěn)態(tài)溫度場時大得多,這在溫度急劇變化時尤為顯著,為減少熱應力,工程上常采用在閥體外部包裹保溫層,降低閥體溫度場,從而減低熱應力。

在實際工況中,由內壓引起的熱應力與溫差所引起的熱應力同時存在,閥體的總應力應為兩種應力的疊加,公式(5)為溫度和壓力聯(lián)合作用下的閥體內壁綜合應力。圖4(e)高溫閥體綜合應力分布云圖,圖4(f)高溫閥體橫截面綜合應力分布云圖。

以公式(5)推得的結果,使用畸變能密度理論及應力評定,來對殼體的強度進行評估。

圖4 ANSYS高溫閥體分布云圖

4 試驗方法

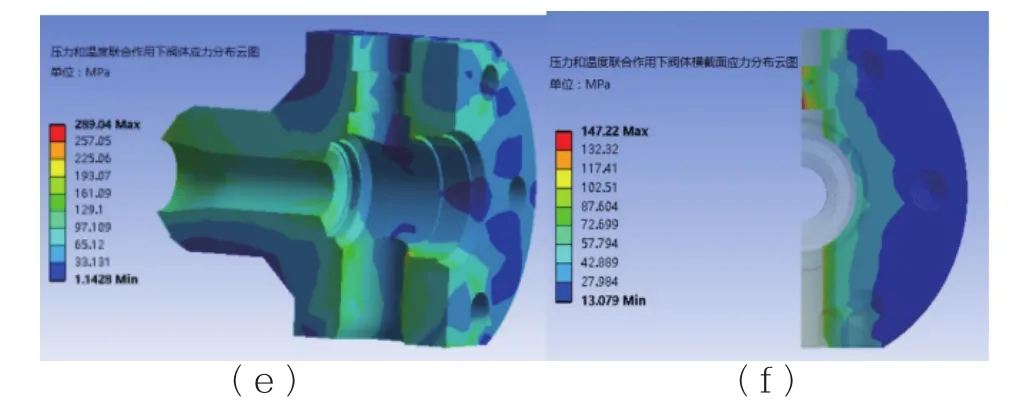

在缺少理論分析只有有限元分析結果或是只有實驗結果條件下,很難判斷實驗和有限元的正確性和可靠性,所以做有限元或著是試驗的一個重要前提是理論分析的正確性,理論分析在前幾節(jié)已有了大量的論證。在閥門制造廠及閥門檢驗檢測機構,對閥門的高溫試驗,常見的有兩種試驗方法,一種是在閥體外部加熱,閥體內部加壓,如荷蘭的ITIS B.V.實驗室、美國bray、浙江省泵閥產品質量檢驗中心早期的試驗裝置(圖7)等。另一種是閥體的溫度和壓力均來自閥體內部,如上海開維喜(圖6)、福建特種設備檢測院、沈閥給清華大學設計的高溫試驗裝置。而后者更接近于工況。閥體內壓閥體外部加熱的有限元分析結果圖如圖5所示,圖5(a)為閥體外加熱溫度場分布云圖,圖5(b)為閥體外加熱橫截面溫度場分布云圖,圖5(c)為閥體外加熱熱應力分布云圖,圖5(d)為閥體外加熱橫截面熱應力分布云圖,圖5(e)為壓力和外部溫度聯(lián)合作用下閥體應力云圖,圖5(f)為壓力和外部溫度聯(lián)合作用下閥體橫截面應力云圖。

圖5 ANSYS閥體外加熱分布云圖

經與第二節(jié)內容對比分析分析,發(fā)現(xiàn)內加熱時,徑向熱應力為壓應力,外加熱時為拉應力。周向熱應力和軸向熱應力,在內加熱時,外壁面處拉伸應力有最大值,在內壁面為壓應力。反之,在外加熱時,內壁面處拉伸應力有最大值,在外壁處為壓應力。

第二種試驗方法,投資成本少,甚至用履帶式加熱器纏繞閥體外裹保溫層即可完成,但終究代替不了真實的工況,而第一種投資巨大,對于中型企業(yè)來說,即便是去試驗機構進行試驗,試驗資金也很難負擔。

圖6 上海開維喜鎖渣閥高溫試驗裝置圖7浙江泵閥質驗中心早期高溫試驗裝置

5 結論

(1)厚壁閥體處于三向應力狀態(tài),無論是應力還是壁厚的計算,均與閥體內徑有關,壁厚越厚,徑向應力及周向應力沿壁厚方向非均勻化分布越明顯。

(2)在高溫下使用的球閥,并不是壁厚越厚越安全,壁厚的增加會引起熱應力的迅速增加,反而削弱閥體強度。

(3)內加熱和外加熱這兩種試驗方法有本質區(qū)別,造成的閥體受力狀態(tài)完全不同,外加熱法并不能代表真實的實際工況受力狀態(tài),該結論同樣適用于低溫閥的試驗。

(4)公式及結論僅僅適用于閥體結構連續(xù)處,對于其他情況,由于文章篇幅有限,沒有完成殼體在結構不連續(xù)處的應力、局部應力、斷裂應力、開孔補強及應力評定,在后續(xù)的文章中會逐漸完善對該內容的論述。