高壓軸向柱塞泵缸體銅層發黑探究

湯和榮,李正祥,孫珍菊

(江蘇匯智高端工程機械創新中心有限公司,江蘇 徐州 221000)

高壓軸向柱塞泵進行臺架性能測試后,拆解檢查發現,缸體配流球面銅層出現非正常發黑,如圖1所示。

圖1 拆解圖

該產品的額定壓力為350bar,額定轉速為1800rpm,試驗時均按額定工況進行測試,產品工況極為嚴苛。

1 表面發黑原因分析

經對發黑的銅層表面進行仔細觀察分析,推斷發黑層是銅層表面上的液壓油由于受高溫后碳化沉積所至。

可能引起缸體銅層表面發黑的主要原因有以下三種:缸體與配流盤材料不匹配;缸體與配流盤的表面粗糙度和形狀尺寸精度過低;缸體與配流盤間的壓緊力系數不合理。現對以上列出可能引起發黑的原因逐一進行分析驗證。

1.1 缸體與配流盤材料不匹配

缸體與配流盤的配對選型如果不匹配,使用過程中會出現下列情況:配流盤表面的碳原子在電化學力的作用下,會脫離配流盤材料分子間的引力約束,向缸體銅層表面進行轉移和聚集;缸體銅層材料自身的碳原子在電化學力的作用下也會脫離分子間的引力向表面析出。

上述兩因素最終導致碳原子在銅層表面聚集,形成發黑層。

該型產品上的配流盤和缸體配流副的材料分別為38CrMoALA和20CrMo-bronze銅合金,該對材料組合在其它同等壓力等級的柱塞泵產品上已進行了批量投產驗證,產品售后并無上所述的缸體銅層發黑現象反饋。同時,該對摩擦副材料組合也是國內外其它柱塞泵生產廠商常用的材料。所以,缸體與配流盤材料不匹配引起發黑的原因不能成立。

1.2 缸體與配流盤的配流副表面粗糙度及形狀尺寸精度過低

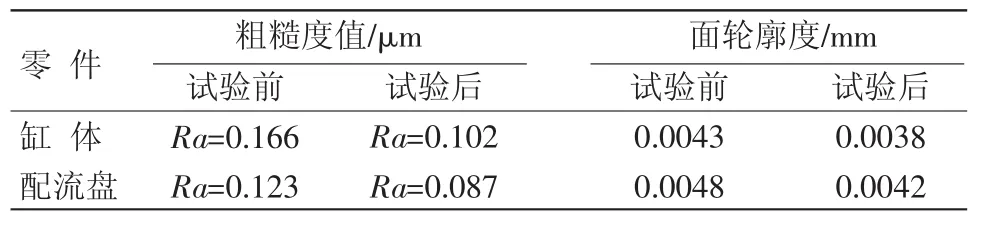

經查,該對摩擦副試驗前、后缸體和配流盤表面的粗糙度值及形狀公差值檢測值如表1所示:

表1 缸體、配流盤檢測值

上表內各零件表面粗糙度及形狀尺寸檢測值符合產品圖紙設計要求。

同時,其它型號柱塞泵產品的缸體和配流盤表面的終序粗糙度及形狀尺寸檢測值也與上表中的試驗前的檢測值處于同一水平,且進入市場的柱塞泵產品售后無上述圖1所示的缸體銅層發黑現象反饋。

另外,通過對力士樂A11VO145和林德HPV125等柱塞泵缸體和配流盤表面粗糙度及形狀尺寸值進行測量作橫向比較發現,我們的缸體和配流盤試驗后的粗糙度值和形狀尺寸值與其處于同一水平。

所以,此處因缸體與配流盤的配流副表面粗糙度及形狀尺寸精度過低造成銅層表面發黑的原因也不能成立。

1.3 缸體與配流盤間的壓緊力系數不合理

該產品中此配流副采用球面配流,按剩余壓緊力法進行設計,即缸體在液壓力的作用力下壓向配流盤的力略大于缸體與配流盤間油膜在液壓力的作用下產生的支承反力,兩力的比值即為缸體與配流盤間的壓緊力系數,工程應用上推薦的合理壓緊力系數一般取:ε=1.05-1.13。此系數值的計算過程如下:

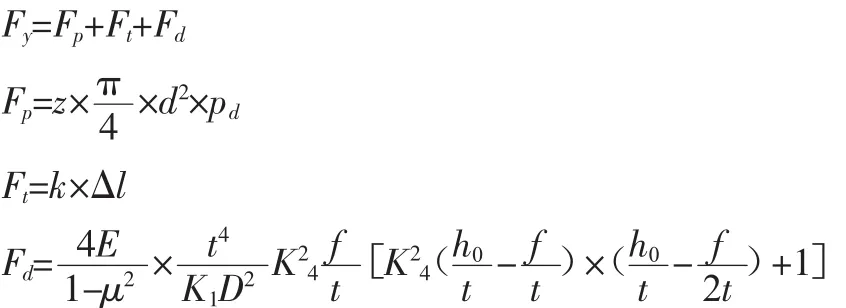

(1)缸體軸向壓緊力合力Fy

式中:z-柱塞個數;d-柱塞直徑;pd-泵出口壓力;k-中心彈簧彈簧剛度;Δl-中心彈簧預壓縮量;E-彈性模量;μ-泊松比;t-碟簧厚度;D-碟簧外徑;d1-碟簧內徑;f-單片碟簧的變形量;h0-碟簧壓平時變形量的計算值;k4-無支承面的碟簧k4=1。

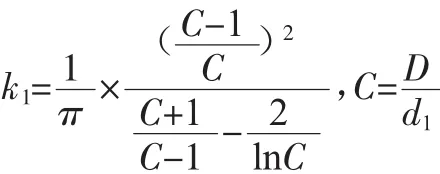

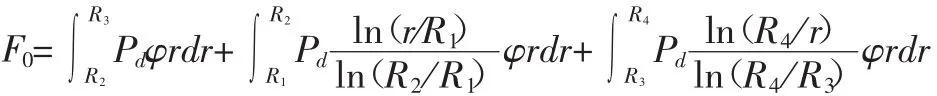

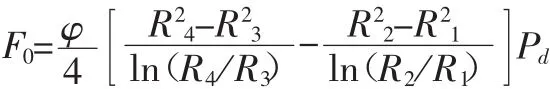

(2)缸體與配流盤間液壓支承反力

將上式整理后可得出的計算公式如下:

式中:φ-由配流盤的腰形配流窗口和缸體端面的小腰形窗口共同形的高壓區包角,以rad為單位;R1、R2、R3、R4-配流盤內、外密封帶半徑;Pd-泵出口壓力。

(3)設計壓緊力系數ε計算式如下:

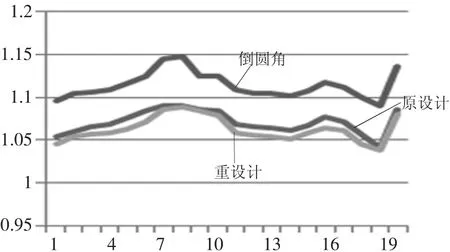

通過對配流副的壓緊力系數進行驗算,產品設計時為了減小泄漏量,此壓緊力系數是按推薦值的上限進行選取。如果考慮零件加工誤差,此系數超過推薦值上限的可能性極大。

基于此,對配流盤的內、外密封帶尺寸進行了檢查和復測,經檢測,配流盤內、外密封帶尺寸測量值符合圖紙要求,但內、外密封帶上的銳邊未按圖紙要求進行處理,只是進行了簡單的倒圓角,圓角數值約為R0.5,如考慮圓角尺寸,實際內、外密封帶寬度比設計值減少了約0.35mm,遠小于設計值要求的密封帶寬度。

從上面的計算可知,缸體與配流盤間的液壓支承反力與配流盤的內、外密封帶半徑尺寸成平方關系,即內、外密封帶半徑尺寸的變化會對支承反力產生極大的影響。

圖2給出了配流副的原設計壓緊力系數和倒圓角后的壓緊力系數及重新調整后的壓緊力系數曲線圖。

圖2 壓緊力系數曲線圖

通過上面的壓緊力系數曲線圖分析可知,造成缸體銅層發黑的原因可能是,配流盤實際密封帶尺寸小于設計尺寸致使副流副壓緊力系數過大,缸體與配流盤間的液壓支承反力不能將缸體和配流盤推開并維持合理的間隙值,使缸體和配流盤工作時此摩擦副界于液體摩擦和邊界摩擦之間。

2 驗證

為驗證上述因倒圓角后缸體與配流盤間的壓緊力系數過大引起的缸體銅層發黑,重新設計了新的配流盤,將原設計的壓緊力系數進行調整,并對加工過程中密封帶銳邊倒角尺寸進行嚴格控制,新配流盤測試,產品的各項性能參數滿足設計要求,拆解檢查,缸體銅層表面發黑現象消失,如圖3所示。

圖3 調整壓緊力系數后測試拆解圖

3 結語

缸體和配流盤屬于柱塞泵的三大摩擦副之一,其材料選型匹配,表面加工精度,壓緊力系數等將直接影響柱塞泵的使用性能和壽命。因此,該摩擦副設計時必須謹慎,特別是壓緊力系數的選取必須充分考慮其零件的加工誤差和邊角處理工藝的影響。