中國標準動車組高速受電弓弓網動力學性能研究

陳明國 ,馮 葉 ,孫 寧 ,梁 坤

(1.中車株洲電力機車有限公司,湖南 株洲 412001;2.大功率交流傳動電力機車系統集成國家重點實驗室,湖南 株洲 412001)

為適應“高鐵出海”對高速動車組關鍵部件自主化的要求,中國鐵路總公司科技司部署了高速動車組受電弓關鍵技術研究工作,旨在開發性能可靠、維護簡單,體積重量小,具有自主化知識產權的高速受電弓。其中,受電弓-接觸網是電力列車運行的動力之源,弓網受流質量的好壞直接影響了列車運行的安全性,因此優化受電弓的動力學性能是弓網動力學研究中非常重要的研究內容。

本文以中國標準動車組高速受電弓和簡單鏈型接觸網及彈性鏈型接觸網為研究對象,利用SIMPACK-ANSYS軟件建立弓網動力學模型,分析弓網系統動力學特性,為研究接觸網和受電弓的相互作用,評估受流質量提供了一種簡單實用的方法。

1 弓網系統及接觸網類型

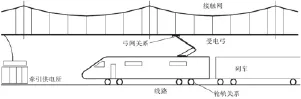

車輛運行時所需能量由電能轉換,電能由架設在線路上的接觸網提供,安裝于列車頂部的受電弓與接觸網在高速滑動接觸過程中完成取流,如圖1所示。

圖1 高速弓網系統示意圖

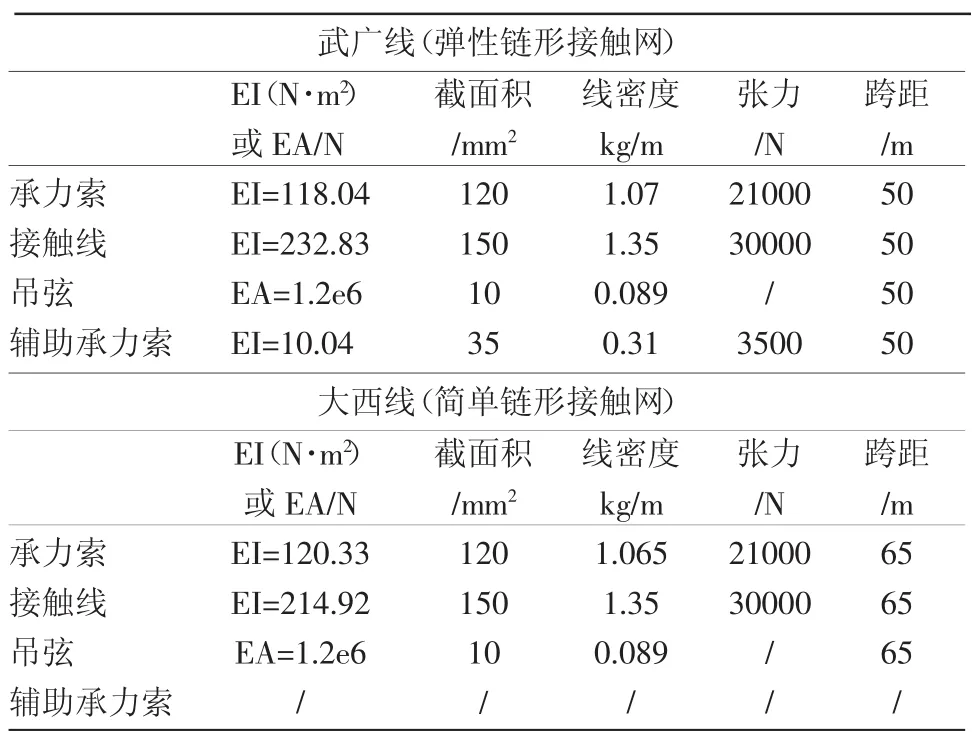

列車運行過程中,由于車輛、受電弓和接觸網受到外部激勵的激擾,受電弓滑板與接觸線將處于高速滑動接觸狀態,使得受電弓滑板與接觸線之間的接觸壓力隨時間動態變化。目前高鐵線路上,高速接觸網主要有彈性鏈形懸掛接觸網(武廣客運專線)和簡單鏈形接觸網(大西線)。接觸網結構參數如表1所示。

此外,還對比分析了不同受電弓弓頭懸掛參數對弓網動力學性能的影響規律。本文采用TB/T3271-2011中接觸力統計指標對弓網動力學性能進行評價,具體包括:

統計最大值:Fmax=Fm+3σ且小于等于350N

統計最小值:Fmin=Fm-3σ=20N

平均值:Fm≤0.00097V2+70N

標準偏差:σ≤0.3×FmN

表1 高鐵線路接觸網結構參數

2 受電弓動力學性能分析

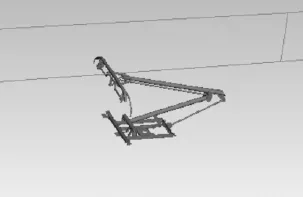

為比較不同接觸網懸掛形式對弓網動力學性能的影響,本課題使用SIMPACK-ANSYS聯合仿真方法對圖2所示弓網相互作用進行模擬。首先利用ANSYS軟件生成接觸網模型子結構,并導入SIMPACK,導入的柔性接觸網模型與車體、受電弓多體模型一并組成車弓網耦合多剛體-彈性體模型。模型如圖2所示。

圖2 受電弓弓網耦合模型

根據評價指標中抬升力計算公式Fm=0.00097V2+70N,換算出350km/h時等效氣動抬升力為118.825N,380km/h時等效氣動抬升力為140.068N,420km/h時等效氣動抬升力為171.108N;然后分別在不同工況下加載等效氣動抬升力,由于受電弓建模為多剛體模型,加載位置對仿真結果并無影響,為方便加載,加載位置選為弓頭與上臂桿連接處。

2.1 弓網動力學計算結果

(1)大西線350km/h

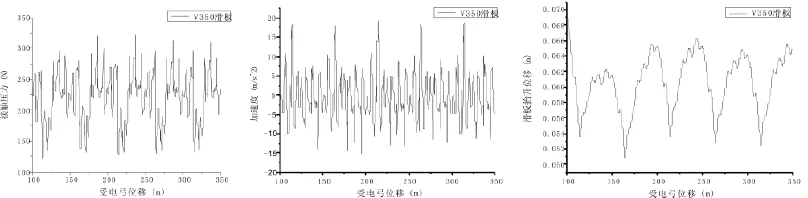

在速度為350km/h的條件下,高速受電弓匹配大西線接觸網時的弓網動態相互作用仿真結果見圖3。

(2)武廣線350km/h

在速度為350km/h的條件下,高速受電弓匹配武廣線接觸網時的弓網動態相互作用仿真結果見圖4。

(3)大西線380km/h

在速度為380km/h的條件下,高速受電弓匹配大西線接觸網時的弓網動態相互作用仿真結果見圖5。

(4)武廣線380km/h

在速度為380km/h的條件下,高速受電弓匹配武廣線接觸網時的弓網動態相互作用仿真結果見圖6。

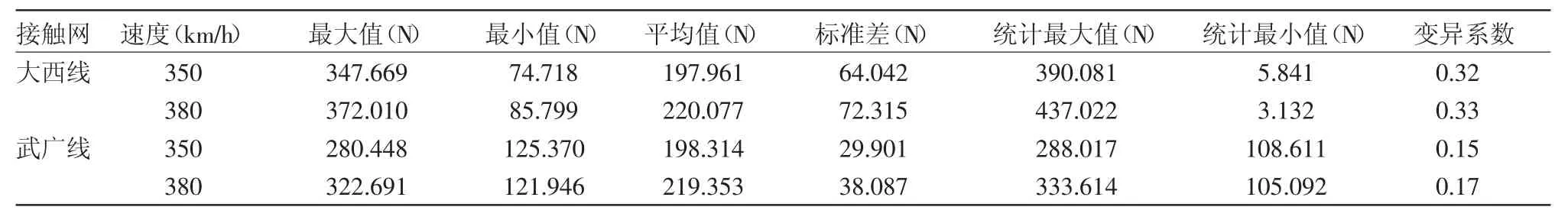

為分析弓網匹配性能,消除弓網仿真建模時的邊界效應后,統計高速受電弓各工況下第4跨至第8跨弓網仿真數據如表2所示。

圖3 大西線350km/h弓網仿真

圖4 受電弓 350km/h武廣線弓網受流分析

圖5 受電弓380km/h大西線弓網受流

圖6 受電弓 380km/h武廣線受流分析

表2 高速受電弓各工況下接觸力統計結果

從表3中變異系數可看出,采用高速受電弓時,武廣線上弓網匹配性能均優于大西線,原因在于武廣接觸網采用彈性鏈形懸掛,其相鄰跨內鋪設的輔助承力索增加了接觸線上剛度水平在空間上的分布均勻度,有利于提高弓網受流質量,表3列出了不同類型接觸網相對高速受電弓的平均匹配性能統計結果。此外,表2中結果也表明,采用武廣接觸網匹配高速受電弓時,其動力學性能在速度高達380km/h時依然能滿足要求。

表3 高速受電弓與不同接觸網匹配性能(接觸力)

2.2 弓網動力學性能總結

對比分析不同弓網匹配設置條件下的兩款受電弓受流性能可看到,高速受電弓各工況下大西線和武廣線接觸力變異系數平均值分別為0.34和0.18。從而,可知對于高速弓,使用彈性鏈形接觸網有利于提高受流性能。

3 弓頭懸掛參數研究

3.1 弓頭懸掛剛度對受流性能影響

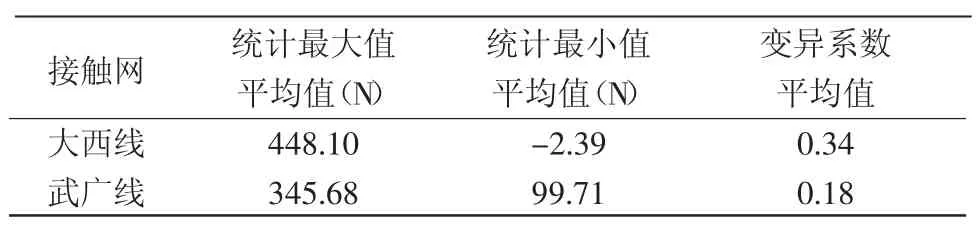

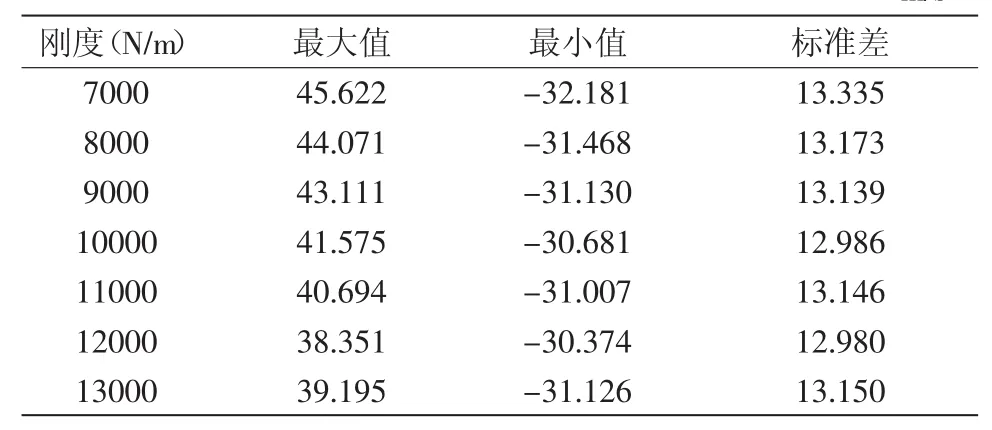

懸掛剛度分別在7000~13000N/m之間每隔1000N/m取值,懸掛阻尼取為50N×s/m,進行仿真計算,共七組工況,結果見表4、表5。

表4 高速受電弓弓頭懸掛剛度對接觸壓力影響N

表5 高速受電弓弓頭懸掛剛度對滑板加速度影響

由表格統計結果可以發現:當懸掛剛度在7000~13000N/m變化時,隨著剛度值的上升,接觸壓力最大值、最小值基本隨之上升,標準差先減小后增大;滑板加速度最大值基本趨勢是減小,標準差和最小值在10000N/m處相對較好;滑板和框架的相對位移的最大值、最小值、平均值、標準差都減小。故懸掛剛度不宜過大也不宜過小,并結合現有國內外高速受電弓懸掛剛度,其懸掛剛度選取為10000N/m較為合適。

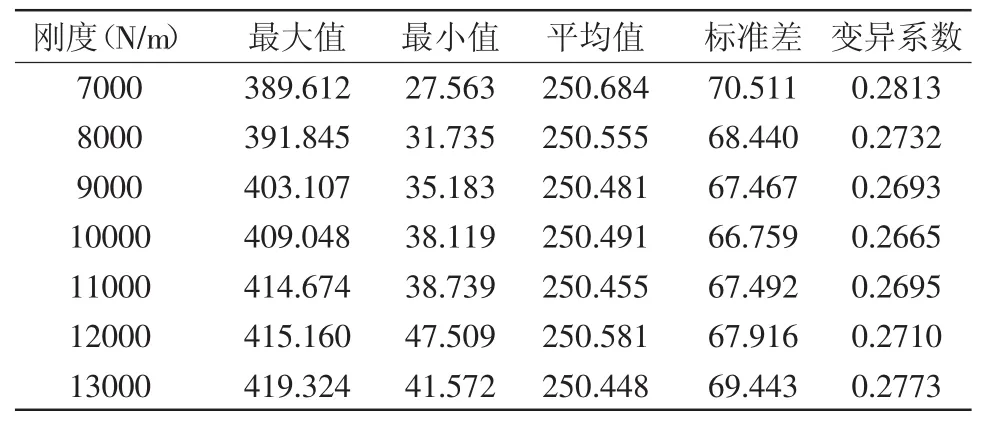

3.2 弓頭懸掛阻尼對受流性能影響

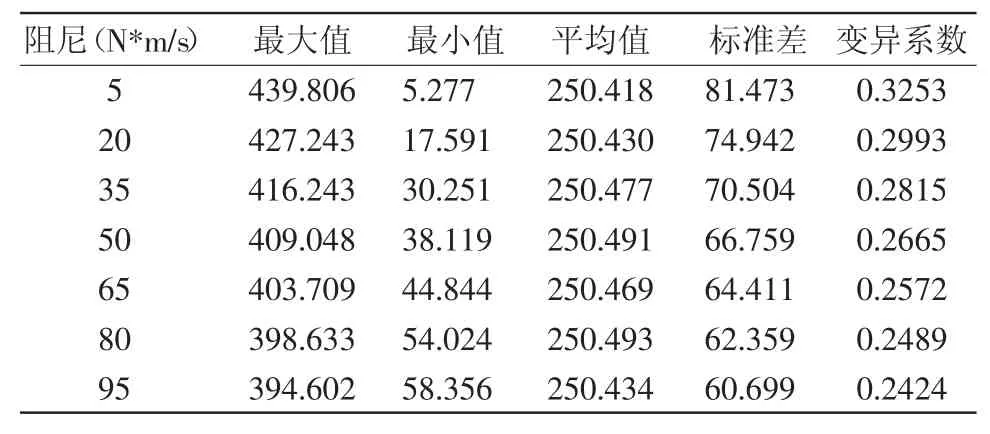

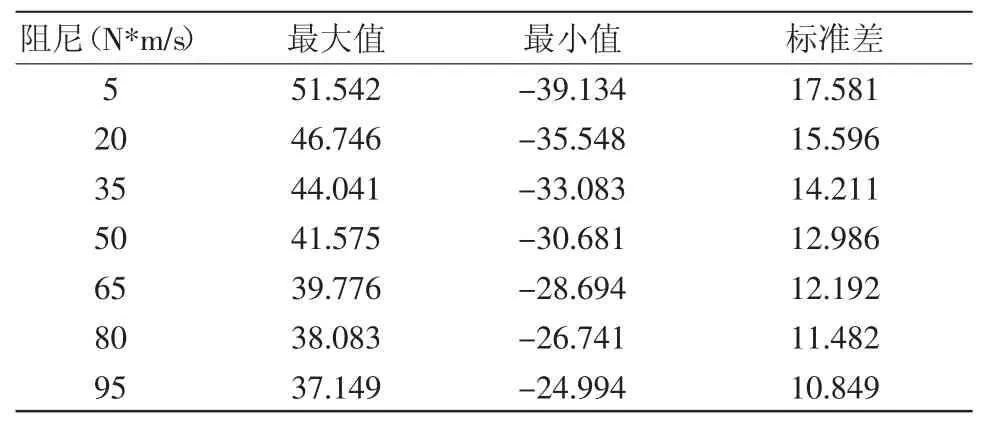

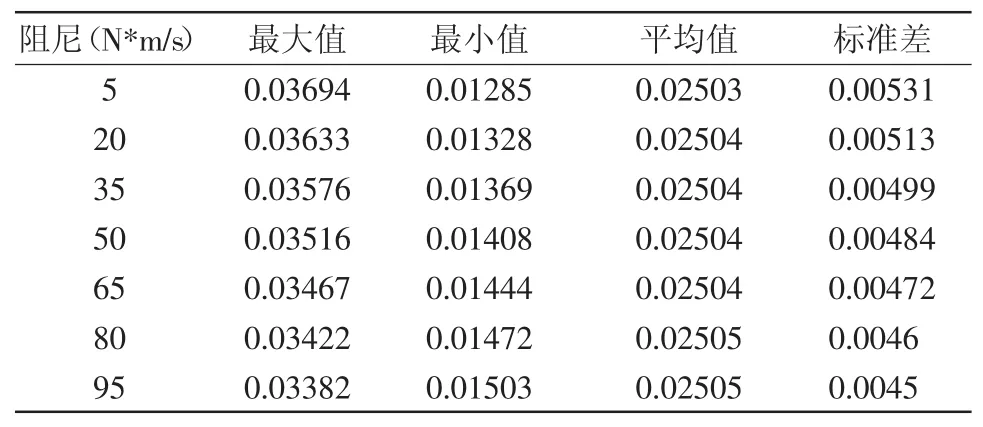

懸掛剛度取為10000N/m,懸掛阻尼在5~95N*s/m之間每隔15N*s/m取值,進行仿真計算,共七組工況,仿真結果見表6、表7、表8。

表6 高速受電弓弓頭懸掛阻尼對接觸壓力影響N

表7 高速受電弓弓頭懸掛阻尼對滑板加速度影響 m/s2

表8 高速受電弓弓頭懸掛阻尼對滑板和框架相對位移影響m

由上述圖片數據和表格統計結果可以發現:當懸掛阻尼在5~95N*m/s之間變化時,隨著阻尼值的上升,接觸壓力最大值、標準差減小,接觸壓力最小值增大;而滑板加速度最大值、標準差減小,最小值(負值)增大;滑板和框架的相對位移的最小值增大,最小值、標準差減小。故懸掛阻尼取值越大越有利于動力學各參數,但考慮到現有技術條件以及國內外高速受電弓懸掛阻尼取值,其懸掛阻尼選取為50N*m/s較為合適。

3.3 弓頭懸掛參數研究小結

基于弓網匹配性能針對受電弓弓頭懸掛參數進行靈敏度分析時,高速受電弓弓頭剛度參數值有局部最優解,大約10kN/m。此外,弓頭懸掛阻尼的設置,可依據現實生產工藝條件適當設置較大值。

4 結語

本次仿真通過SIMPACK-ANSYS創建的受電弓系統模型,對其動力學性能和弓頭懸掛參數進行了分析計算,驗證了高速受電弓設計和性能符合當前高速受電弓運用技術標準,滿足中國標準動車組的使用要求。