新型混合動力液壓挖掘機的能量再生系統研究

, ,

(南京工業大學浦江學院 ,江蘇 南京 211134)

0 引言

由于燃料價格和環境污染的增加,特別是對于液壓挖掘機(HE)而言,工程機械的節能已成為越來越重要的問題[1]。通常的工作循環中,HE中的動桿本身的重量比負載重得多,并且在挖掘機的下降和回轉停止時的勢能和動能也被耗散為熱能。因此,需要最大限度地利用再生能源來進一步提高燃料消耗,并且還要確保更高的系統控制性能。在控制閥中耗散熱量的重力勢能和慣性能量在HE中不容易再生[2],但是混合動力系統在HE中的成功應用為HE節能降耗提供了新的途徑[3]。

在工程機械能量再生系統領域已有大量研究。文獻[4]研究了液壓叉車的能量再生系統,重點分析了電動馬達和電池在主升降系統中的能量回收,并比較了不同的系統和控制策略,結果表明,由于系統的振蕩響應,提高了能量效率,但部件的使用壽命將減短,動臂向下運動的時間大約是9 s,而且大部分時間內動臂的速度保持恒定不變。文獻[5-9]在起重機液壓系統中使用液壓蓄能器研究了ERS。當起重機負荷下降時,蓄能器處于充電狀態,起重機和負載的勢能以液壓能量的形式節省保存。當起重機臂上升時,節省的能量可以進行回收。當ERS應用于HE時,應考慮其工作循環周期。液壓叉車和起重機的恢復時間均在10 s左右;而HE的恢復時間僅為2~3 s。因此,用于液壓叉車或起重機的ERS不能直接用于混合動力液壓挖掘機(HHE)。此外,對于HE的ERS還沒有系統性的研究。

在詳細介紹HHE的能量再生方法的基礎上,引入了蓄能器-發電機-發電機能量再生系統(AMGERS)的工作原理,為了試圖找到滿足HHE需求的能量再生系統,給出了臂架速度以及臂架停止下落時回收效率的控制策略,所提出的ERS在提高能源再生時間,能耗效率,控制性能和經濟性方面優于傳統的ERS。

1 能量再生系統(ERS)

針對HE的動臂能量再生問題,傳統的電動發電機能量再生系統(MGERS)[10]將液壓馬達和發電機連接到控制閥的端口用于將重力勢能轉化為電能,可用于后期的混合動力系統。在起重機中,動臂速度由電動機和發電機在動臂下降時控制。在MGERS中,通過調節發電機的轉速來控制動臂的速度,當電磁換向閥打開時,液壓馬達的壓強處于較低的水平[11],特別是在目標動臂低速的情況下,轉臂會突然大幅度地下降并且具有較大的振蕩[12]。

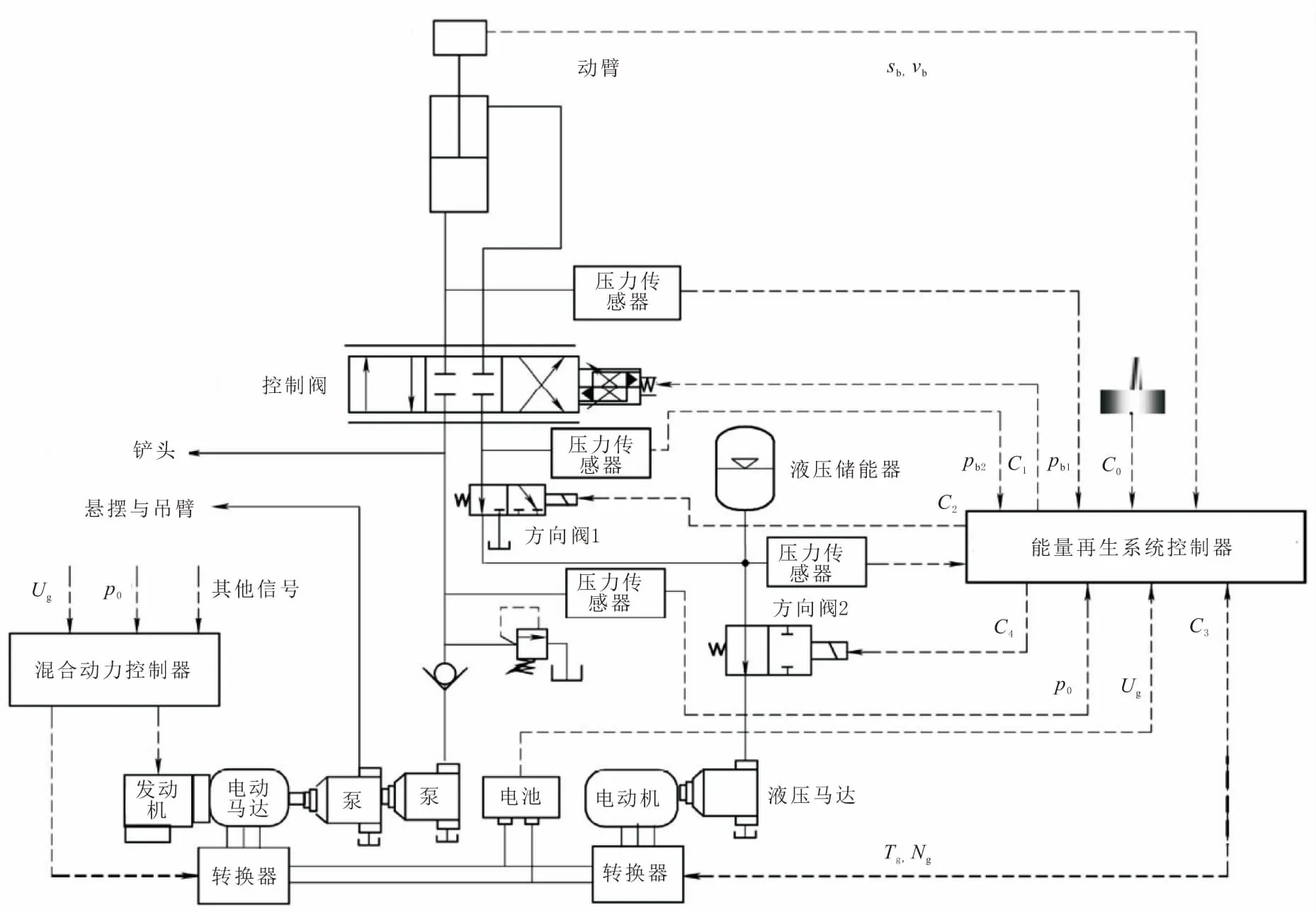

由于液壓蓄能器系統在電力系統的功率密度方面具有一個數量級的優勢,因此液壓蓄能器能量回收系統適合在足夠空間內頻繁和短暫啟停工作。而液壓蓄能器的與其他技術相比[13],能量存儲密度嚴重受限。混合動力挖掘機的關鍵問題是為儲能組件找到足夠的空間。電池和液壓蓄能器都不適合用作HE中ERS的蓄能器。 因此,提出了一種結合蓄電池和液壓蓄能器優點的能量回收系統,即AMGERS,如圖1所示。

圖1 AMGERS的示意圖

2 AMGERS的工作原理

2.1 蓄能器工作壓強

由于液壓蓄能器在AMGERS中起著非常重要的作用,因此必須正確設計以抵消負載功率與發電機功率輸入之間的差距。工作壓強是直接影響ERS的關鍵因素,如果液壓蓄能器的工作壓強過高,則比例方向閥(PDV)的流量不能達到最大閥值[14],對于7 t的HE流量約為150 L/min。因此,在動臂加速下降階段,其加速度不能達到動臂的最大加速度。如果工作壓強過低,則在PDV中熱量消耗的孔口能量損失將更大。

作為實驗平臺上的PDV,為了保證PDV的最大流量,PDV的壓差Δp設定為5 MPa,因為在Δp=3.5 MPa的情況下,PDV的名義流量為100 L/min。根據實際工作循環中動臂油缸原始腔室的壓強,可以得到液壓蓄能器的工作壓強,如圖2所示。具體的識別如下:

(1)

p1是液壓蓄能器的最小壓強,p2是液壓蓄能器的最大壓強。

圖2 液壓蓄能器的工作壓強

液壓蓄能器的主要缺點是相對于其它競爭技術,能量密度受到嚴重限制。HE的關鍵問題是為能量存儲組件尋找存儲空間。因此,應該嘗試獲得單位體積的最大能量密度。其內能和Boyle定律[15]的變化可以描述如下:

(2)

(3)

(4)

V1為氣體在壓強p1下的氣體體積;V2為氣體在壓強p2下的氣體體積;n為多變指數,在本文的研究中,由于動臂下降的時間很短,n可以設置為1.4。因此,單位體積EV的能量密度可以根據最大壓強與最小壓強的比值r來制定:

(5)

在具有最佳壓強比的情況下可以獲得最大轉換效率,該最佳壓強比可以通過對壓強比r進行微分而確定:

(6)

因此,基于最佳壓強比的最大能量密度可以表示如下:

(7)

當蓄能器的壓強等于液壓馬達的入口壓強時,則最小工作壓強應大于某一值以使得液壓馬達和發電機的工作點分布在高效率區域內。根據上述約束條件,可以得到最小工作壓強p1,p2最大工作壓強和初始氣壓p0:

(8)

2.2 電動機和發電機的工作方式

在ERS中的液壓蓄能器,發電機和電動機的工作模式與動臂的下降無關。因此,工作模式取決于液壓蓄能器的壓強。如圖3所示,當發電機不工作,動臂向下移動時,液壓蓄能器的壓強增大,如果壓強超過臨界值,則發電機工作。當發電機工作時,控制桿瞬間返回到位,并且液壓馬達的壓強會隨著時間的推移而降低。因此,發電機的工作模式僅由一個閾值壓強來表征,則啟動和停止的間歇時間將會很短,這將導致超額能耗、額外噪音和沖擊壓強。

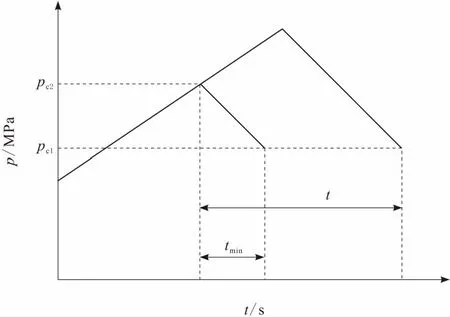

圖3 發電機工作原理

為了避免額外的能耗,額外噪音和沖擊壓強,使用兩級壓強閾值來表征發電機的工作模式。發電機在高壓閾值pc2的上升沿開始工作,并在低壓閾值pc1的下降沿停止工作,并且pc2大于pc1,這保證了發電機再生能量的最小時間tmin。在本文中,發電機的最小恢復時間tmin設置為5 s,并且累加器V0的額定容量為10 L。因此,體積V0可以表示如下:

(9)

在壓強閾值pc1與液壓蓄能器的最小工作壓強相同的情況下,最小變化體積Vw由下式給出:

(10)

nge是發電機的額定轉速。因此,根據式(9)和式(10),可以獲得壓強閾值為:

pc2=4.25 MPa

(11)

3 AMGERS的控制策略

對于AMGERS的控制策略步驟如下:

步驟1,基于操縱桿命令的基礎上,從適當的增益獲得目標流量Qt并將其作為參考信號發送給控制器。由于位移傳感器和速度傳感器不能裝配在HE中,并且流量傳感器不能獲得高頻響應,所以實際流量Qb計算如下:

(12)

C1為PDV的控制信號;pb1為PDV的端口A的壓強;pb2為PDV的端口T的壓強;k為傳遞系數。

步驟2,為了保證臂架液壓缸能夠按照所需的速度運行,應用簡單的控制器配合比例積分(PI)控制器[16]來控制臂架速度。將期望流量與實際流量之間的誤差作為PI控制器的輸入信號,將控制器的輸出信號發送到PDV,以調節臂架速度。

步驟3,發電機工作時,根據蓄能器的壓強和發電機的效率圖設置發電機的控制信號,使發電機工作在高效率區域。

圖4 實驗平臺原理

4 實驗研究

4.1 實驗數據采集

為了研究AMGERS在HHE中的作用,制造了一個實驗平臺,如圖4和圖5所示。在測試中使用了一臺Rexroth液壓馬達和永磁同步發電機。在動臂和電容器之間的能量循環過程中,用于計算機記錄的參數數據采集如下:動臂缸的原始腔室壓強pb1,控制閥的端口T的壓強pb2,蓄能器的液壓壓強pa3,發電機的轉矩Tg,發電機轉速Ng,電容器的電壓Ug,電容器的電流Ig,動臂的位移Sb,動臂的速度Vb,控制閥的控制信號C1,方向閥1的控制信號C2,方向閥2的控制信號C4以及發生器的控制信號。

給出MGERS和AMGERS的結果并進行了比較。為了便于比較和分析,控制桿的控制信號在2個ERS中取相同值,而動臂油缸具有相同的起始點、終點和位移。

圖5 實驗平臺圖片

4.2 再生效率

發電機功率的歸一化曲線如圖6所示,從圖6中可以看出,AMGERS的恢復時間可以達到10 s,甚至可以更長,并且AMGERS中發電機的額定功率可以降低60%。

圖6 發電機功率的歸一化曲線

在AMGERS中,在動臂下降時,PDV并未完全打開,因此這將降低節流損失的回收效率。從表1可以得出結論,當動臂下降到地面時,節流能量損失約為54%,新系統仍可以再生總再生能量的22%。由于在本文的實驗平臺中,在Δp=3.5 MPa的情況下,PDV的額定流量為100 L / min,因此控制閥的壓差Δp設置為5 MPa,以保證控制系統的最大流量閥約為150 L/min。因此,如果在實驗平臺中選擇另一個控制閥,即在Δp=3.5 MPa的情況下,PDV的流量為200 L/min,則液壓蓄能器的壓差可以從5 MPa減小到2.5 MPa,這意味著超過13 kJ能量可以再生,再生效率可以提高45%。

表1 AMGERS中部件的再生能量

5 結束語

提出了一種在液壓馬達與電動機之間采用液壓蓄能器的AMGERS結構,使得動臂的下降與液壓馬達和發電機再生的能量無關。運用兩級壓強閾值表征發電器的工作模式,AMGERS可以確保發電機在特殊工作負荷下重新產生能量,并且可以延長發電機在普通工作負荷下的恢復時間。AMGERS顯示出了良好的性能,并且在參考曲線和實驗曲線之間擁有良好的一致性,所搭建的實驗平臺的回收效率達到22%,若選用更合適的控制閥,則可提高45%。