一種抗腐蝕液冷散熱冷板的制備方法

,

(中國電子科技集團公司第十研究所,四川 成都 610036)

0 引言

隨著微電子技術的迅速發展,電子設備向著微小型化高密度高功率方向發展,使電子設備的熱流密度巨增[1]。有資料顯示,器件的可靠性對溫度十分敏感,在70~80℃水平上,溫度每增加1℃,器件可靠性下降5%[2],因此散熱技術已經成為影響電子設備可靠性的關鍵因素。目前,國內外電子設備大多采用液冷技術來解決散熱問題,該技術具備散熱效率高、噪聲低和灰塵少等優點[3],同時,液冷技術也存在限制其大量推廣的影響因素,如尺寸、重量、流阻、污垢和腐蝕等[4]。液體冷卻通常有3類形式:傳導液冷形式、穿通液冷形式和浸漬液冷形式[5],就工程實用性而言,在航空電子設備上采用的液體冷卻形式通常是前兩種[6]。液冷冷板焊接工藝和焊縫強度的要求極高,液冷冷板流道的焊接工藝可以采用熔焊和釬焊[7-8],目前常用的焊接方法主要有真空鋁釬焊、直空電子束焊和攪拌摩擦焊[9]。上述冷板的顯著特點是流道與金屬基體一體化、冷卻液在流道中運行以帶走熱量,一般采用鋁合金材料,通過高速切削加工技術加工液冷冷板腔體和蓋板零件,用定位銷和工裝裝配定位夾緊后,整體焊接成形。由于傳統焊接冷板在加工完成后,冷板內部的流道連最基本的化學氧化處理都不能進行,更無法進行其它防護處理,只能依靠材料自身的耐蝕性來保障冷板的防護能力,防護處理死角或不均勻性導致冷卻液長期運行產生腐蝕產物堵塞流道或腐蝕破壞流道,此外,受冷板基材自身抗蝕能力、電偶腐蝕作用和冷卻液酸堿度變化等綜合因素影響,冷板內部流道的抗腐蝕問題更加突出。

1 抗腐蝕液冷散熱冷板的制備

為了解決現有技術冷板內部流道日益突出的腐蝕堵塞問題,降低傳統焊接散熱冷板的滲漏風險,提供制造成本低,無需繁瑣的焊前焊后處理,長期工作可靠性好的抗腐蝕液冷散熱冷板的制備方法,即內置鈦管的鑄造液冷散熱冷板制備方法。

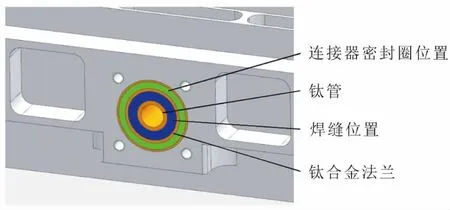

液冷散熱冷板是通過經流散熱冷板內部流道的冷卻介質帶走熱量,而內置鈦管的鑄造散熱冷板,其流道全部為內置鈦管,如圖1所示。內置的鈦管流道具有很強的防腐蝕能力及環境適應能力,具有長期工作可靠性,因此從設計上提升了散熱冷板整體的防腐蝕能力。

圖1 抗腐蝕液冷散熱冷板的結構

1.1 流道管路成型

采用鈦合金管材材料按照冷卻液流道設計的要求布局液冷散熱冷板流道,增大液冷散熱冷板流道鈦管縱向兩側的折彎半徑,利用折彎工裝對液冷散熱冷板流道鈦管進行折彎成型。通過專用折彎工具完成折彎,加大液冷散熱冷板流道鈦管折彎半徑以減小冷卻介質流動阻力。完成成型的液冷流道管路實物如圖2所示。

圖2 液冷流道管路

1.2 流道管路裝夾定位

對成型后的液冷散熱冷板流道鈦管進行管道裝夾工裝和模具定位板設計制造,采用具有半圓槽的管道裝夾工裝,沿液冷散熱冷板流道鈦管縱向平行排列進行固定裝夾定位,以保證液冷散熱冷板流道鈦管的共面性。裝夾定位工裝如圖3所示。

圖3 裝夾定位工裝

1.3 熔模鑄造

選用ZL101A為鑄造材料,并使用Al-Sr中間合金對鋁合金熔液進行變質處理;制作蠟料熔模和石膏型殼,通過蠟模將焊接后的液冷散熱冷板流道鈦管和兩側接口法蘭整體放入熔煉爐中進行融模鑄造成型,蠟模通過平行排列的螺釘裝夾在兩塊模具定位板之間;采用真空吸鑄方法,在740~750℃的精確控溫條件下進行澆注,實現散熱冷板整體一次成型,后經固溶處理加不完全人工時效(T5處理),獲得滿足II類鑄件要求的散熱冷板毛坯。成型后鑄鋁散熱冷板成為液冷散熱冷板基體,液冷散熱冷板流道鈦管呈迂回蛇形狀嵌在鑄鋁散熱冷板中。液冷散熱冷板鑄造毛坯如圖4所示。

圖4 抗腐蝕液冷散熱冷板鑄造毛坯

其中,澆注溫度的選取較為關鍵,因散熱冷板結構尺寸厚薄不均,為了獲得更好的鑄件晶粒,避免材質疏松和其他缺陷,根據鑄造質量對澆注溫度進行了多輪迭代優化,最終選取了740~750 ℃的澆注溫度,該澆注溫度區間小,對于澆注溫度的精確控制要求較高。

1.4 機械加工

鑄造散熱冷板只需經過精密數控加工成型后,再經本色導電氧化、油漆處理、刻字等常規的加工工序即可制成抗腐蝕液冷散熱冷板的成品,液冷散熱冷板結構設計模型如圖5所示,加工成品如圖6所示。

圖5 抗腐蝕液冷散熱冷板結構設計模型

圖6 抗腐蝕液冷散熱冷板加工成品

2 創新點

2.1 異種材料一體化成型工藝創新設計

對液冷散熱冷板一體化成型工藝進行創新設計,采用鈦合金管路包裹于蠟模中,整體放入熔煉爐中進行消失模鑄造成型為長方形平板,該長方形平板中蠟模消失后被注入的液態鑄鋁合金填充替代,液態鑄鋁合金冷卻凝固后即為鑄鋁散熱冷板散熱板,埋入鑄鋁散熱冷板散熱板中的液冷散熱冷板流道鈦管和接口法蘭組件成為該液冷散熱冷板的有機組成部分,保證散熱冷板的高耐壓要求。

2.2 液冷散熱冷板接口的結構形式創新設計

對液冷散熱冷板接口的結構形式進行創新設計,采用鈦合金管路直接穿通法蘭,兩端面設計坡口的接頭結構形式,利于裝配精密焊接后產品的氣密保證。同時,為了保證散熱冷板對外接口處的密封連接,需要對法蘭兩端面處與鈦合金管路接觸部位均進行焊接,對外一側焊后銑削精加工余量,保證端面平整。兩端焊接的方式能夠最大限度保證焊縫密封質量。鈦合金管路與端面接口法蘭連接形式如圖7所示,冷板對外接口端面結構設計形式如圖8所示。

圖7 鈦合金管路與端面接口法蘭連接

圖8 冷板對外接口端面結構設計

2.3 定位成型工裝創新設計

創新性地設計了系列工裝,保證了內置鈦管液冷散熱冷板的質量。工裝包括流道鈦管折彎工裝、鈦管共面夾持工裝、流道鈦管焊接檢測工裝、一體化鑄造成型工裝、散熱冷板成型耐壓密封檢測系統和散熱冷板自動流阻測試系統。鈦管共面夾持工裝與一體化鑄造成型工裝如圖9,散熱冷板成型耐壓密封檢測系統原理框架如圖10,散熱冷板自動流阻測試系統原理框架如圖11所示。

圖9 一體化鑄造成型工裝

圖10 散熱冷板成型耐壓密封檢測系統

圖11 散熱冷板自動流阻測試系統

3 技術指標

抗腐蝕液冷散熱冷板一般的技術指標如下:

①散熱冷板的最大工作壓力不低于4 MPa,爆破壓力不低于10 MPa

②散熱冷板內部鈦管流道最小轉彎半徑Rmin=15 mm。

③散熱冷板內部鈦管布局定位精度±0.1 mm。

④散熱冷板內部鈦管共有3個規格,外徑分別為φ6 mm、φ8 mm、φ10 mm,壁厚1 mm。

⑤散熱冷板能按GJB150.11A的要求通過96 h鹽霧試驗。

⑥散熱冷板(一般結構形式的散熱冷板)在正常工作流量低于0.067 L/s時, 其流阻不大于50 Pa·s/m2。

4 主要成效

a.工藝方法簡便,大批量制造成本低。按照流道設計的要求對液冷散熱冷板流道鈦管,利用折彎工裝進行折彎成型,對成型后的液冷散熱冷板流道鈦管進行管道裝夾工裝和模具定位板設計制造,并固定裝夾以保證液冷散熱冷板流道鈦管的共面性。所采取的鑄造加工工藝方法對液冷散熱冷板流道鈦管的結構形式要求不大,能放入熔煉爐進行鑄造的散熱冷板均可進行制造加工。在散熱冷板外形尺寸相同的條件下,相比目前由鋁合金真空釬焊成型的液冷散熱冷板流道,工藝簡單,無需繁瑣的焊接前處理、焊接件組裝與預處理,以及后處理。

b.具有突出抗腐蝕能力和長期工作可靠性。液冷散熱冷板流道鈦管呈彎曲狀嵌在鑄鋁散熱冷板散熱板即散熱冷板基體中,兩者成一整體,基于鈦管的優良抗腐蝕性能,避免了對流道進行復雜的防護處理,可防止防護處理死角或不均勻性導致冷卻液長期運行產生腐蝕產物堵塞流道或腐蝕破壞流道,保證了冷卻液在流道中的長期可靠的運行,大大提高了散熱冷板的抗腐蝕能力和環境適應性。

5 結束語

通過創新設計與工藝方法,提供一種抗腐蝕液冷散熱冷板的制備方法。其中,通過內置鈦管并整體鑄造,內置的鈦管能夠保證冷板內部液冷流道具有較高的耐壓能力和抗腐蝕能力,散熱性能也滿足要求;通過冷管與冷板端面的創新設計,保證內部流道對外接口端面密封的可靠性以保證整個液冷冷板的耐壓可靠性。總的來說,通過上述工藝技術方法,能夠制備出具有耐高壓、抗腐蝕的散熱液冷冷板。