給水置換式省煤器系統在電站鍋爐中的應用

崇培安, 丁士發, 李劍寧

(上海發電設備成套設計研究院有限責任公司,上海 200240)

江蘇某燃煤發電機組的鍋爐是上海鍋爐廠生產的SG-2000/25.4-M8849型超臨界參數變壓運行螺旋管圈直流爐,為單爐膛、尾部單煙道、一次中間再熱、四角切圓燃燒、平衡通風、固態排渣、全鋼懸吊結構Π型鍋爐和露天布置的燃煤鍋爐,其設計煤種為神府煤,改造煤質接近設計煤質。

鍋爐省煤器布置于鍋爐的后煙井低溫再熱器下面,有3組采用光管蛇形管,順序排列,與煙氣呈逆流布置。管子規格為直徑50.8 mm、壁厚7.89 mm,其材料為SA-210 C,共167片受熱面,每片受熱面由3根并聯蛇形管組成,總計有501根管子。橫向節距為112 mm,縱向節距為101.6 mm。省煤器由吊桿和管夾支吊分別承載于3只省煤器中間集箱下,分3列懸吊,每列再通過省煤器中間集箱上的55 根懸吊管懸吊承載,懸吊管規格為直徑63.5 mm、壁厚13.22 mm,其材料為SA-210C,共165 根,懸吊管內的介質來自省煤器。

根據GB 13223―2011 《火電廠大氣污染排放標準》,除滿足特定條件的電廠外,所有燃煤鍋爐氮氧化物排放質量濃度不超過100 mg/m3。為達到此排放指標,除進行爐內低氮燃燒器的改造外,電廠須安裝煙氣脫硝裝置,如選擇性催化還原(SCR)裝置。通常SCR裝置的最佳反應溫度范圍為300~420 ℃,對于特定裝置,催化劑的設計溫度范圍稍有變化(該電廠取295 ℃)。當鍋爐低負荷運行時,SCR入口煙氣溫度會低于安全運行要求的下限值,脫硝設備無法安全正常投運,這與國家和地方標準以及當前形勢下靈活性深度調峰的要求產生矛盾,會影響機組的正常運行[1-2]。

1 給水置換式省煤器系統

為使燃煤機組在低負荷下脫硝設備SCR裝置能安全投運,在目前催化劑溫度窗口的基礎上須將SCR入口煙氣溫度提高至脫硝設備SCR能安全投運的煙氣溫度范圍內,而SCR入口煙氣溫度幾乎與省煤器出口煙氣溫度相等。省煤器是鍋爐受熱面中煙氣溫度降低幅度最大的受熱面之一,可以通過降低省煤器本體吸熱量來提高省煤器出口煙氣溫度,同時也可減小對鍋爐其他受熱面的影響。

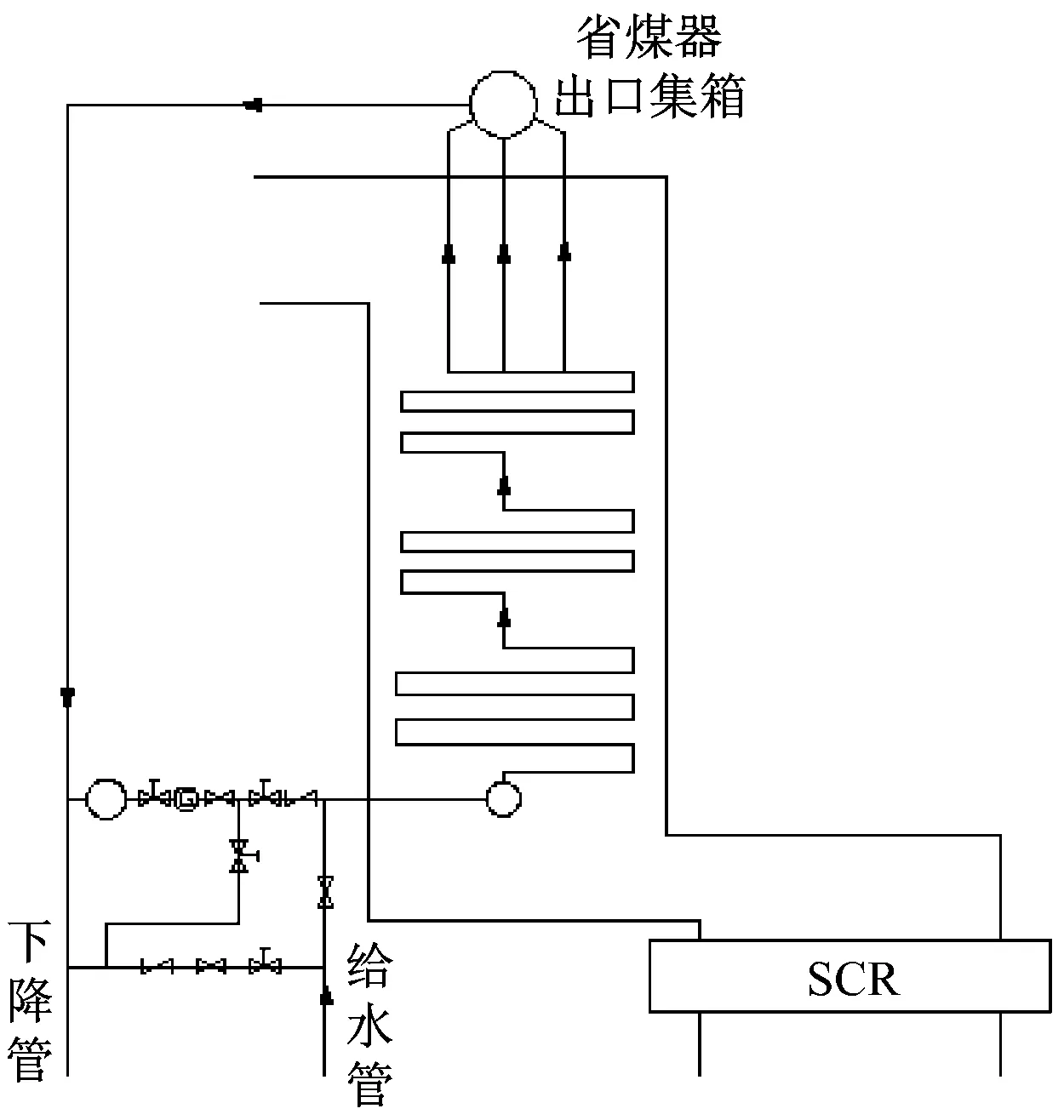

如圖1所示,給水置換式省煤器系統包含兩部分管路:第一部分從高壓加熱器出口后的給水管引1條簡單旁路管道至水冷壁入口前的下降管,在其中布置調節閥和關斷閥等;第二部分在省煤器出口后的下降管與省煤器入口前的給水管上增設再循環管路,在其中布置關斷閥、調節閥和再循環泵等。

當需小幅度提高SCR入口煙氣溫度時,可打開第1條管路,關閉第2條管路,通過第1條管路將部分工質水直接引至下降管中,減小流經省煤器的工質水質量流量,從而減少省煤器從煙氣中吸收的熱量。當需大幅度提高SCR入口煙氣溫度時,同時打開第1條和第2條管路,第1條管路將溫度相對較低的工質水直接引流到下降管,第2條簡單旁路將省煤器出口溫度相對較高的熱水通過再循環泵引至省煤器入口,提高省煤器入口工質水的溫度,減小省煤器的傳熱溫壓,減少省煤器的吸熱量。

圖1 給水置換式省煤器系統簡圖

2 傳熱模型及運行安全控制

2.1 傳熱模型

省煤器布置在鍋爐尾部,屬于典型的對流換熱受熱面。傳熱基本方程為:

Q=KAΔTm

(1)

或

(2)

式中:Q為傳熱量,kJ/kg;K為傳熱系數,W/(m2·K);A為傳熱面積,m2;ΔTm為傳熱溫壓,K。

由式(1)和式(2)可知,要強化傳熱過程主要是增大推動力和減小熱阻,即增大ΔTm、A和K。

鍋爐省煤器由高溫煙氣與工質水進行逆流換熱,省煤器換熱受傳熱溫壓、傳熱系數和傳熱面積這3個方面的影響。在已建機組中,傳熱面積已經確定,由于省煤器吸熱工質為水,水在管內的傳熱系數較大,管外煙氣傳熱系數變化較小,導致省煤器傳熱系數變化較小,因此在省煤器進行傳熱時傳熱溫壓對省煤器換熱的影響較大。由于省煤器本體入口煙氣溫度已經確定,因此改變省煤器入口工質水溫度會對省煤器換熱產生較大影響[3]。

高溫煙氣與工質水進行熱交換時,考慮一定保熱系數φ的散熱,根據能量守恒原理,高溫煙氣放出的熱量Qh等于工質水吸收的熱量Qc,即Qh=Qc。

Qh=φ(h′-h″+Δαh0)-Qπ

(3)

式中:Qh為煙氣側傳熱量,kJ/kg;h′為省煤器入口處煙氣焓,kJ/kg;h″為省煤器出口處煙氣焓,kJ/kg;Δα為漏風系數;h0為冷風焓,kJ/kg;Qπ為串聯或并聯的附加受熱面吸熱量,kJ/kg。

(4)

傳熱溫壓ΔTm為:

(5)

省煤器外側高溫流體與內側工質水通過管壁傳熱,是由高溫煙氣流體對管壁表面污垢對流、管壁外表面污垢熱傳導、管壁金屬熱傳導、管壁內側污垢熱傳導和管壁內側污垢對工質水的對流構成的串聯傳熱過程,利用串聯熱阻的關系,即可導出傳熱系數K的計算式。

(6)

式中:K1為煙氣對管壁的傳熱系數,W/(m2·K);K2為管壁對工質水的傳熱系數,W/(m2·K);δM為金屬管壁的厚度,m;λM為金屬管壁的導熱系數,W/(m·K);δ3為管壁外表面污垢的厚度,m;λ3為管壁外表面污垢的導熱系數,W/(m·K);δB為管壁內表面污垢的厚度,m;λB為管壁內表面污垢的導熱系數,W/(m·K)。

(7)

由式(6)和式(7)可知,省煤器總熱阻由熱阻大側的對流傳熱控制,即2個對流傳熱系數相差較大時,需增大較小傳熱系數的值。在省煤器傳熱中,省煤器內側工質水比管壁傳熱系數大,因此煙氣側傳熱系數和污垢系數對省煤器傳熱的影響較大[4]。由式(3)~式(5)和式(7)聯合迭代求解可得到省煤器的換熱參數。

2.2 運行安全控制

省煤器用于有效冷卻鍋爐煙氣,降低鍋爐排煙溫度。該機組省煤器由省煤器本體和省煤器懸吊管組成,其本體由水平布置的蛇形管組成,懸吊管受尾部受熱面的載荷,屬于承載件。

從設計角度來說,為了防止省煤器工質水質量流量分配不均,一般要求省煤器在全負荷內工質水的平均流速應大于0.3 m/s。此外,還需考慮幾個方面:

(1)當省煤器本體出現汽化時,汽泡吸附在水平蛇形管內壁,當水速較低時汽泡難以被帶走,使得省煤器管壁局部溫度過高。

(2)省煤器懸吊管在轉向室內受高溫煙氣沖刷,當省煤器懸吊管出現汽化時,會影響懸吊管內壁的傳熱,導致懸吊管管壁溫度升高,由于懸吊管屬于承載件,因而會影響懸吊管的壽命。

(3)省煤器出現汽化甚至干燒時,再次進水會造成很大的噪聲和震動,并產生疲勞應力,影響省煤器壽命。

從上述方面考慮,對于非沸騰省煤器,在全負荷下應避免省煤器出現汽化。

省煤器本體管長一般較長,各管阻力相差不大,省煤器各管工質水質量流量分配相對比較均勻,省煤器設計溫升為30~50 K(超臨界機組),考慮煙氣側偏差以及省煤器吸熱的不均勻性,設置省煤器懸吊管出口溫度有10 K的過冷度,可保證整個省煤器不出現汽化,保證省煤器的安全運行[5]。

3 給水置換式省煤器系統傳熱分析

3.1 簡單旁路的傳熱分析

當僅使用給水置換式省煤器系統第1條簡單旁路時,部分工質水通過簡單旁路直接進入下降管,減小流經省煤器工質水的質量流量,減少省煤器的吸熱量,達到提高SCR入口溫度的目的。

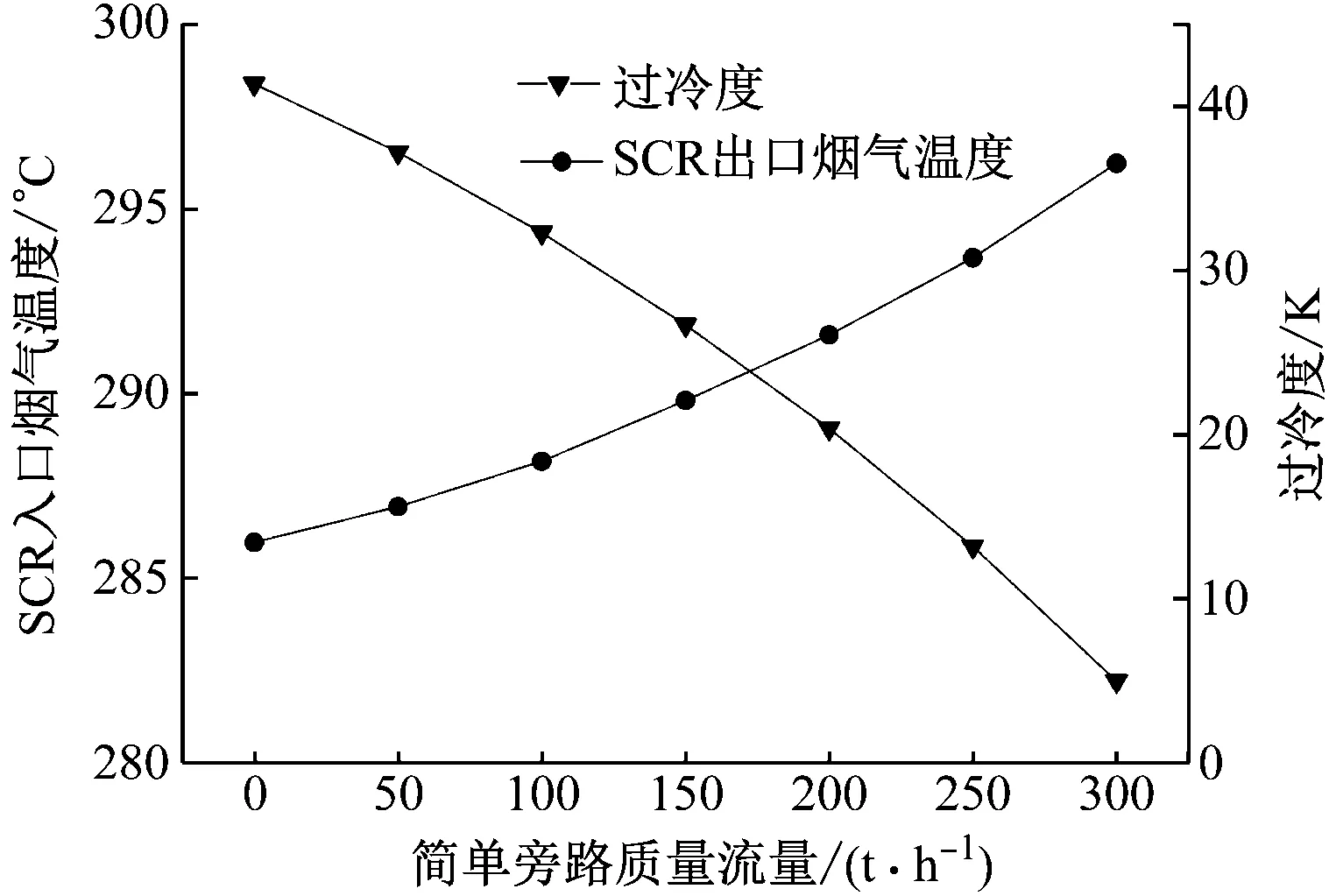

利用簡單旁路方案提高SCR入口煙氣溫度的傳熱原理是通過減小工質水質量流量來減少省煤器的換熱量,隨著簡單旁路中流經的工質水質量流量增大,流過原省煤器的工質水質量流量減小,原省煤器中工質水的焓升增大,省煤器出口懸吊管中工質水的欠焓值減小,可能導致省煤器中工質水發生汽化。為避免省煤器中工質水發生汽化,應控制簡單旁路中工質水的質量流量,因此限制了該方案中煙氣溫度的提升效果,如圖2和圖3所示。

由圖2和圖3可知,隨著簡單旁路中流經的工質水質量流量增大,原省煤器出口工質水過冷度減小。當原省煤器出口工質水過冷度達到10 K左右,應停止增大簡單旁路工質水的質量流量,以保證原省煤器的安全運行。簡單旁路計算效果見表1,其中THA表示熱耗率驗收工況,BMCR表示鍋爐最大連續蒸發量運行工況。

圖2 機組在300 MW負荷下簡單旁路投運后的換熱分析

Fig.2 Heat transfer analysis of the unit at 300 MW after the simple bypass system coming into use

圖3 機組在250 MW負荷下簡單旁路投運后的換熱分析

Fig.3 Heat transfer analysis of the unit at 250 MW after the simple bypass system coming into use

表1 簡單旁路計算效果

由表1可知,在保證省煤器安全的情況下,即省煤器懸吊管出口工質水保持10 K的過冷度,在50%負荷下SCR入口煙氣溫度(即省煤器出口煙氣溫度)提高了10 K,改造后在50%負荷以上時,系統可以維持SCR入口煙氣溫度在313 ℃以上,在30%負荷下SCR入口煙氣溫度提高了9 K。在高負荷下不需要開啟系統時,鍋爐效率不會降低,在低負荷下需提高SCR入口煙氣溫度時,排煙溫度提高,鍋爐效率降低。

3.2 給水置換式省煤器系統的傳熱分析

當機組運行負荷較低,利用簡單旁路改造方案提高SCR入口煙氣溫度不再滿足需求時,通過增設再循環泵將省煤器出口溫度相對較高的熱水打回至原省煤器入口,并與原溫度相對較低的工質水摻混,提高省煤器入口工質水的溫度,減小省煤器傳熱溫壓,減少省煤器的換熱量,從而提高SCR入口煙氣溫度。

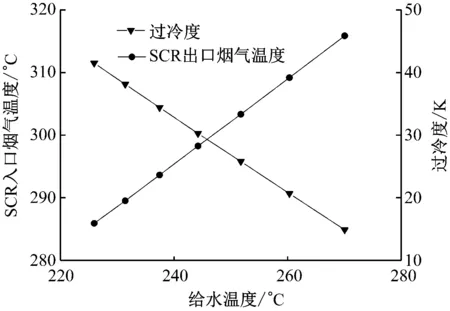

在300 MW負荷下流經省煤器的工質水質量流量不變時,工質水溫度對省煤器出口煙氣溫度和省煤器過冷度的影響如圖4所示。在250 MW負荷下流經省煤器的工質水質量流量不變時,工質水溫度對省煤器出口煙氣溫度和省煤器過冷度的影響如圖5所示。

圖4 在300 MW負荷下給水置換式省煤器投運后的換熱分析

Fig.4 Heat transfer analysis of the unit at 300 MW after the economizer system with feedwater redistribution coming into use

圖5 在250 MW負荷下給水置換式省煤器投運后的換熱分析

Fig.5 Heat transfer analysis of the unit at 250 MW after the economizer system with feedwater redistribution coming into use

由圖4和圖5可知,隨著工質水溫度的提高,省煤器出口溫度有較大幅度的提高,在滿足省煤器出口10 K過冷度的同時,省煤器出口煙氣溫度可提高至315 ℃,滿足脫硝設備安全投運的煙氣溫度要求。

由表2可知,在保證省煤器安全的情況下,負荷高于30%BMCR時,可維持SCR入口煙氣溫度高于315 ℃。在大于50%THA負荷下不需要開啟系統時,鍋爐效率不會降低,在低負荷下需提高SCR入口煙氣溫度時,排煙溫度提高,鍋爐效率降低[6]。

表2 給水置換式省煤器系統計算效果

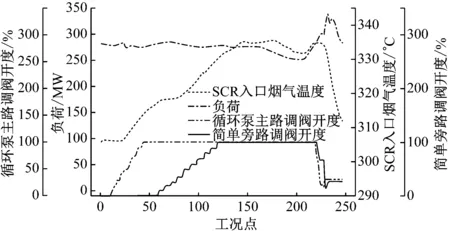

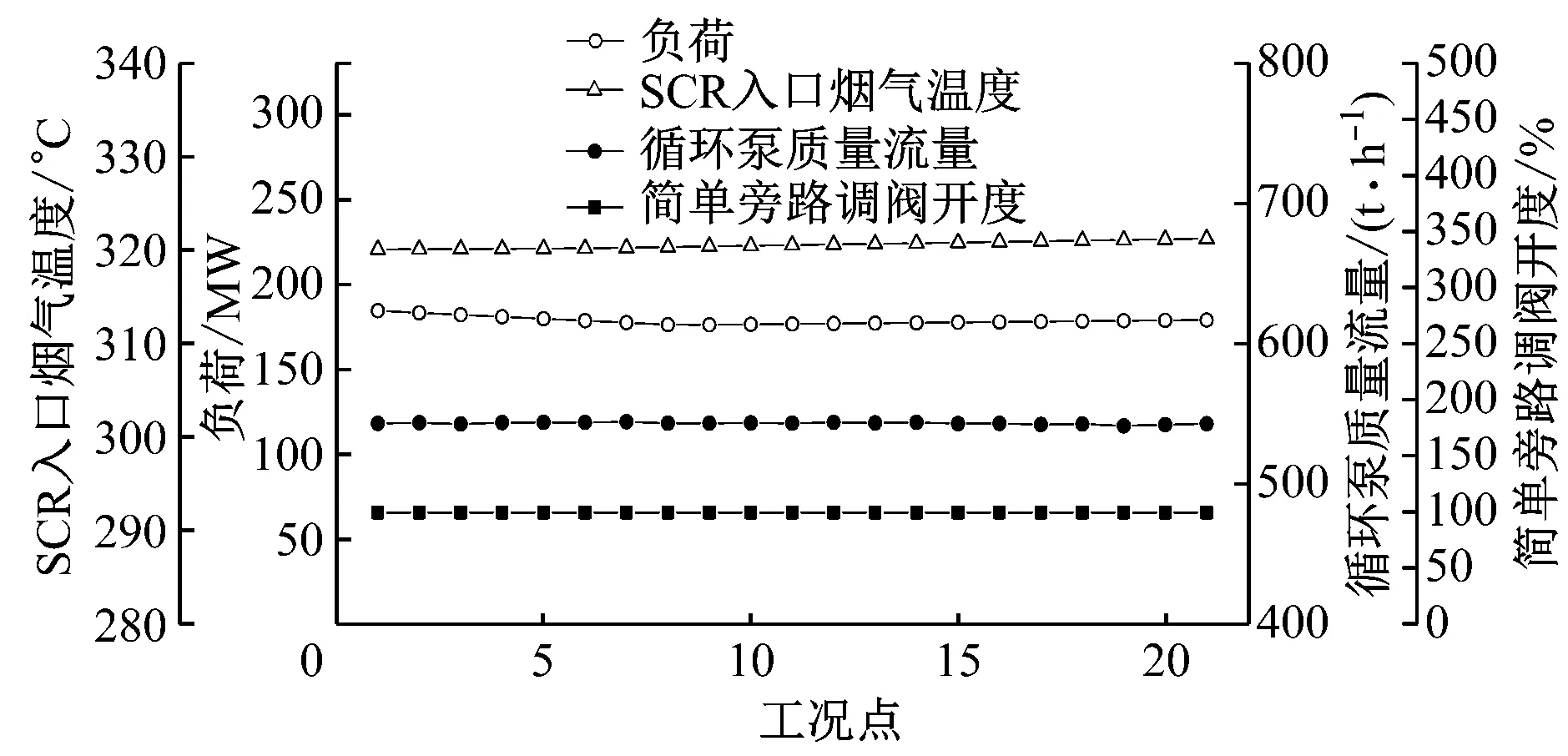

4 應 用

為解決機組在靈活性深度調峰改造下脫硝設備不能投運的問題,該電廠采用了給水置換式省煤器系統。如圖6和圖7所示,改造后機組在高于180 MW負荷的工況下,SCR入口煙氣溫度均可達到315 ℃。

圖6 在280 MW負荷下給水置換式省煤器投運后的運行情況

Fig.6 Operation status of the unit at 280 MW after the economizer system with feedwater redistribution coming into use

圖7 在180 MW負荷下給水置換式省煤器投運后的運行情況

Fig.7 Operation status of the unit at 180 MW after the economizer system with feedwater redistribution coming into use

給水置換式省煤器系統在該機組寬負荷脫硝改造中的成功應用,為類似情況的機組提供了解決問題的方向。

5 結 論

(1)當鍋爐SCR入口煙氣溫度較低且不能安全投運脫硝設備時,采用給水置換式省煤器系統可以有效提高SCR入口煙氣溫度。

(2)在給水置換式省煤器系統中通過工質水側調節SCR入口煙氣溫度,SCR入口煙氣溫度最大可提高30 K,且系統調節靈敏,流量控制精準,不影響鍋爐受熱面性能,SCR入口煙氣溫度均勻。

(3)將給水置換式省煤器運用于江蘇某電廠超臨界機組后,在高于180 MW的負荷下可保證SCR脫硝系統安全投運,成功解決機組在靈活性深度調峰改造下脫硝設備不能投運的問題。