PS對(duì)PS/CF復(fù)合材料SLS燒結(jié)件力學(xué)性能及成型精度的影響

楊來俠,王 勃,徐 超,陳夢(mèng)瑤

(西安科技大學(xué)機(jī)械工程學(xué)院,西安 710054)

0 前言

在眾多3 D打印技術(shù)中,SLS的應(yīng)用最為廣泛[1],它是在三維模型的驅(qū)動(dòng)下,計(jì)算機(jī)根據(jù)模型切片的截面信息控制高能激光束,有選擇的掃描照射被加工的粉末材料,逐層累加進(jìn)而實(shí)現(xiàn)三維實(shí)體零件的制造[2]。PS是SLS中應(yīng)用廣泛的高分子材料之一[3],其燒結(jié)件的收縮率較小,但強(qiáng)度較差[4],難以直接投入到工業(yè)生產(chǎn)中。CF作為一種新型的纖維材料,對(duì)多種高分子材料均有很好的增強(qiáng)效果[5-7]。鑒于此特征,通過機(jī)械混合的方法制備了PS/CF復(fù)合材料,利用PS和CF之間燒結(jié)后的相互作用,形成類似于“鋼筋混凝土”的穩(wěn)定結(jié)構(gòu),將燒結(jié)件中PS所受到的應(yīng)力均勻傳導(dǎo)到CF上,從而實(shí)現(xiàn)燒結(jié)件強(qiáng)度的提高[8]。

在實(shí)際的工業(yè)生產(chǎn)中,SLS常用來制作快速熔模鑄造行業(yè)中的鑄造原型[9-11]。鑄造原型進(jìn)行零件澆鑄過程中,由于受到浸蠟、掛漿等工藝的影響,往往會(huì)受到拉伸、彎曲以及沖擊應(yīng)力的復(fù)合作用。因此在衡量燒結(jié)件的力學(xué)性能時(shí),需將燒結(jié)件的彎曲強(qiáng)度、拉伸強(qiáng)度和沖擊強(qiáng)度同時(shí)作為衡量指標(biāo)進(jìn)行考量[12]。在眾多影響因素中,粉末材料的平均粒徑是影響燒結(jié)件質(zhì)量最重要的因素之一;在復(fù)合材料中,填料含量較少且粒徑一般小于基體材料,因此影響PS/CF復(fù)合材料燒結(jié)件質(zhì)量的最重要因素為PS的平均粒徑[13]。基體材料粒徑過大時(shí),燒結(jié)件孔隙率高,從而造成燒結(jié)件強(qiáng)度的急劇下降;粒徑過小時(shí),容易產(chǎn)生過燒結(jié)現(xiàn)象,從而在燒結(jié)完成后產(chǎn)生較強(qiáng)的內(nèi)應(yīng)力,造成燒結(jié)件產(chǎn)生嚴(yán)重的變形[14-15]。因此,在SLS中一般要求復(fù)合材料中基體材料的平均粒徑分布在70~300 μm之間[16]。

本文以PS作為基體材料,CF作為填料制備了PS/CF復(fù)合材料,對(duì)同一比例下使用不同粒徑的PS制得的PS/CF復(fù)合材料的粒徑分布進(jìn)行了測(cè)量分析。在此基礎(chǔ)上通過SLS實(shí)驗(yàn)研究了不同粒徑的PS以及不同質(zhì)量分?jǐn)?shù)的CF對(duì)PS/CF復(fù)合材料燒結(jié)件的力學(xué)性能和成型精度的影響,并從微觀角度對(duì)PS/CF復(fù)合材料燒結(jié)件的增強(qiáng)機(jī)理進(jìn)行了分析。

1 實(shí)驗(yàn)部分

1.1 主要原料

PS,粉末,工業(yè)級(jí),平均粒徑分別為75、115、155、195、235 μm,密度1.040~1.065 g/cm3,吸濕率0.02~0.3 %,收縮率0.2~0.6 %,玻璃化轉(zhuǎn)變溫度75~105 ℃,黏態(tài)流動(dòng)溫度175~195 ℃,分解溫度>300 ℃,上海和晟塑膠微粉有限公司;

CF,T300級(jí),單絲直徑7 μm,短切長(zhǎng)度為150 μm,拉伸強(qiáng)度2~7 GPa,密度1.75 g/cm3,含碳量≥95 %,比熱容7.12 J/(kg·℃),滄州中麗新材料科技有限公司。

1.2 主要設(shè)備及儀器

游標(biāo)卡尺,111N-101-10G,量程為150 mm,桂林廣陸數(shù)字測(cè)控股份有限公司;

分析天平,UTP313-4,上海花潮電器有限公司;

高速混合機(jī),SHR-10A,張家港市萬凱機(jī)械有限公司;

標(biāo)準(zhǔn)振篩機(jī),JS14S,新鄉(xiāng)市高新區(qū)中志篩分機(jī)械有限公司;

快速成型機(jī),XJRPSLS300,陜西恒通智能機(jī)器有限公司;

電子萬能材料試驗(yàn)機(jī),3360,美國(guó)英斯特朗工程(上海)材料測(cè)試機(jī)公司;

簡(jiǎn)支梁沖擊試驗(yàn)機(jī),SJJ-50,承德金和儀器制造有限公司;

激光粒徑分析儀,LS230,貝克曼庫(kù)爾特商貿(mào)(中國(guó))有限公司;

掃描電子顯微鏡(SEM),EVO 18,卡爾蔡司光學(xué)(中國(guó))有限公司。

1.3 樣品制備

PS/CF復(fù)合粉末制備:制備PS/CF復(fù)合材料可分為2個(gè)階段,第一階段,為了研究PS粒徑對(duì)PS/CF燒結(jié)件力學(xué)性能的影響,按照90∶10 的質(zhì)量比分別使用分析天平稱取適量平均粒徑為75、115、155、195、235 μm的PS和適量CF,通過機(jī)械混合的方法對(duì)其進(jìn)行混合,然后將混合后的粉末材料放入標(biāo)準(zhǔn)振篩機(jī)中進(jìn)行過濾篩分,得到適合SLS不含大顆粒雜質(zhì)的PS/CF復(fù)合材料;第二階段,在得到最佳粒徑PS的基礎(chǔ)上,為了研究復(fù)合材料中CF的質(zhì)量分?jǐn)?shù)對(duì)PS/CF燒結(jié)件的力學(xué)性能及成型精度的影響,制備得到CF的質(zhì)量分?jǐn)?shù)分別為5 %、10 %、15 %、20 %、25 %的PS/CF復(fù)合材料,制備方法與第一階段相同;

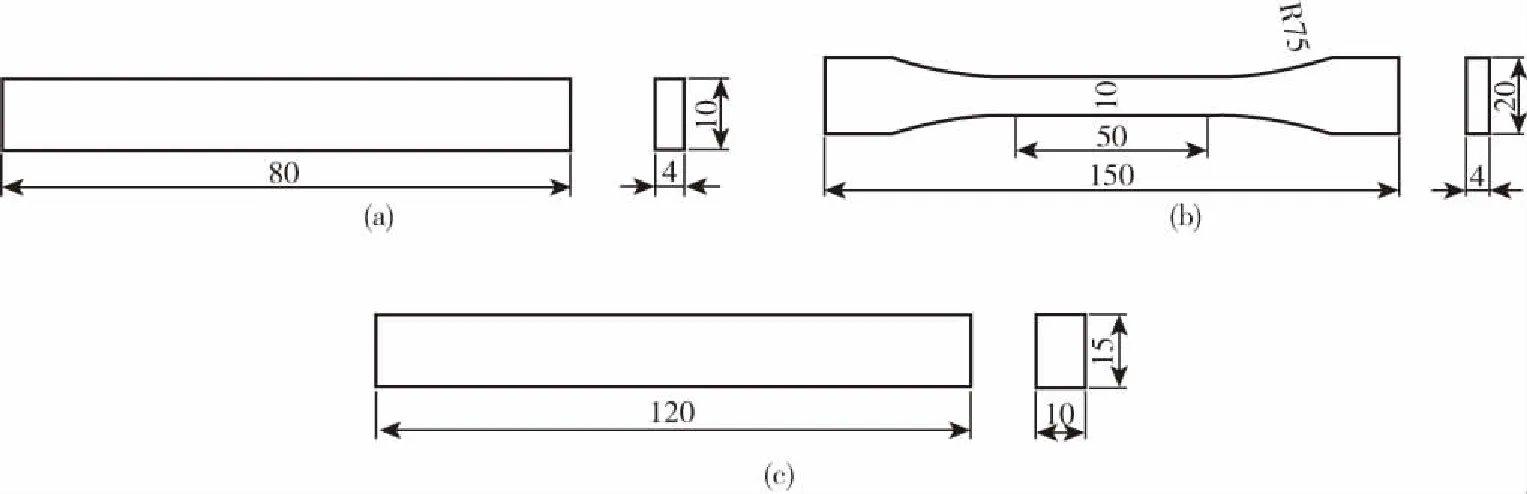

力學(xué)性能測(cè)試件制備:在工藝參數(shù)為激光功率30 W,掃描間隔0.32 mm,預(yù)熱溫度80 ℃,分層厚度0.25 mm和掃描速度為2 000 mm/s等條件下,使用混合篩分得到的PS/CF復(fù)合材料,參照國(guó)家標(biāo)準(zhǔn)GB/T 1447—2005 和GB/T 1043.1—2008,利用XJRPSLS 300 快速成型機(jī)每次同時(shí)等間距的燒結(jié)5個(gè)彎曲強(qiáng)度測(cè)試樣件、5個(gè)拉伸強(qiáng)度測(cè)試樣件以及5個(gè)沖擊強(qiáng)度測(cè)試樣件;具體尺寸如圖1(a)、(b)及(c)所示。

(a)彎曲試樣 (b)拉伸試樣 (c)沖擊試樣圖1 標(biāo)準(zhǔn)測(cè)試樣件Fig.1 Standard test sample

1.4 性能測(cè)試與結(jié)構(gòu)表征

粒徑分析:取5~10 g的PS/CF復(fù)合材料與適量直鏈烷基苯碳酸鈉水溶液混合,用膠頭滴管吸取少量混合液體放入粒徑分析儀中進(jìn)行測(cè)試,連續(xù)進(jìn)行2次測(cè)試,取其均值;

力學(xué)性能測(cè)試:按照GB/T 1447—2005 在室溫環(huán)境下通過電子萬能材料試驗(yàn)機(jī)對(duì)所制備的PS/CF復(fù)合材料燒結(jié)件進(jìn)行彎曲和拉伸試驗(yàn);其測(cè)試計(jì)算方法為:設(shè)定電子萬能材料試驗(yàn)機(jī)的加力速度為2 mm/min,測(cè)定得到燒結(jié)件的最大彎曲應(yīng)力和拉伸應(yīng)力,然后分別根據(jù)式(1) 和式(2) 計(jì)算出燒結(jié)件的彎曲強(qiáng)度和拉伸強(qiáng)度,最后將每組5個(gè)燒結(jié)件彎曲強(qiáng)度或拉伸強(qiáng)度的平均值作為PS/CF復(fù)合材料燒結(jié)件的計(jì)算實(shí)驗(yàn)值;

(1)

式中σ1——彎曲強(qiáng)度,MPa

F——最大彎曲應(yīng)力,kN

L——跨距,L=64 mm

B——測(cè)試試樣寬度,mm

H——測(cè)試試樣高度,mm

(2)

式中σ2——拉伸強(qiáng)度,MPa

F——最大拉伸應(yīng)力,kN

B——試樣寬度,mm

D——試樣厚度,mm

試樣沖擊強(qiáng)度的測(cè)試:按照GB/T 1043.1—2008 在室溫條件下,試樣無缺口設(shè)定簡(jiǎn)支梁沖擊試驗(yàn)機(jī)擺錘能量為7.5 J,沖擊速度為3.8 m/s;試樣的沖擊強(qiáng)度值可通過試驗(yàn)機(jī)直接測(cè)量讀數(shù);

SEM分析:在彎曲和拉伸實(shí)驗(yàn)的基礎(chǔ)上,對(duì)經(jīng)過破壞的試樣的斷面進(jìn)行噴金處理,采用SEM觀測(cè)PS/CF復(fù)合材料燒結(jié)件中CF的分布方式和規(guī)律,從微觀角度分析燒結(jié)件力學(xué)性能和精度變化的原因,測(cè)試加速電壓為4 kV,室溫下測(cè)試。

2 結(jié)果與討論

2.1 復(fù)合材料粒徑分析

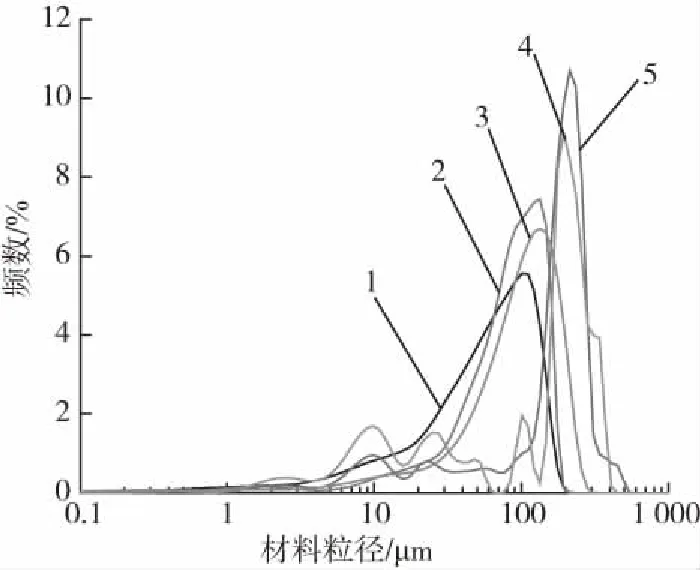

如圖2所示5種PS/CF復(fù)合材料的粒徑集中分布范圍分別為30.07~123.7、39.78~176.9、67.94~194.92、121.78~256.9、146.8~303.69 μm,均可滿足SLS對(duì)粉末材料粒徑的要求。

PS粒徑/μm:1—75 2—115 3—155 4—195 5—235圖2 PS/CF復(fù)合材料粒徑分布范圍Fig.2 Particle size distribution range of PS/CF composite powder materials

2.2 燒結(jié)件性能分析

2.2.1 PS粒徑對(duì)燒結(jié)件力學(xué)性能及成型精度的影響

(a)彎曲強(qiáng)度 (b)拉伸強(qiáng)度 (c)沖擊強(qiáng)度圖3 PS粒徑對(duì)PS/CF復(fù)合材料燒結(jié)件力學(xué)性能的影響Fig.3 Effect of PS particle size on mechanical properties of sintered PS/CF composites

PS粒徑/μm:(a)75 (b)115 (c)155 (d)195 (e)235圖4 不同PS粒徑的PS/CF燒結(jié)件的斷面形貌Fig.4 Cross section morphology of PS/CF sintered parts with different particle size

如圖3所示PS粒徑對(duì)PS/CF燒結(jié)件的彎曲、拉伸以及沖擊強(qiáng)度產(chǎn)生的影響效果是不同的。對(duì)于彎曲強(qiáng)度而言,其大小整體上隨著PS粒徑的增大而減小,這是因?yàn)殡S著PS粒徑的不斷增大,PS熔融程度降低,燒結(jié)件孔隙率不斷增大,如圖4 (a)~(e)所示;PS與CF之間的接觸面積減小,進(jìn)而導(dǎo)致燒結(jié)件彎曲強(qiáng)度值整體上隨著PS粒徑的增大而減小。對(duì)于拉伸強(qiáng)度而言,其大小隨著PS粒徑的增大先急劇下降而后緩慢減小,這是因?yàn)榈挚估鞈?yīng)力的主要因素為PS與CF之間的融合效果,融合效果越好拉伸強(qiáng)度值越大;結(jié)合圖4(a)和(b)~(e)的對(duì)比可以看出PS粒徑為75 μm的PS/CF復(fù)合材料中2種材料的融合效果遠(yuǎn)好于其他復(fù)合材料,同時(shí)當(dāng)PS粒徑大于115 μm時(shí),PS/CF復(fù)合材料中2種材料的融合變化程度較小,因此PS/CF燒結(jié)件的拉伸強(qiáng)度隨著PS粒徑的增大先急劇下降而后緩慢減小。對(duì)于沖擊強(qiáng)度而言,其大小隨著PS粒徑的增大而減小,這是因?yàn)闆_擊應(yīng)力的作用時(shí)間較短,燒結(jié)件所受的力不能均勻的分散到CF上,此時(shí)沖擊強(qiáng)度的大小僅與PS的熔融程度有關(guān),熔融程度越高沖擊強(qiáng)度越大,而PS的熔融程度與其粒徑的大小成反比例關(guān)系,所以沖擊強(qiáng)度隨著PS粒徑的增大而減小。

如圖5所示PS粒徑對(duì)PS/CF復(fù)合材料燒結(jié)件x向和y向成型精度的影響較小,燒結(jié)件精度并未出現(xiàn)明顯的變化;但是對(duì)于燒結(jié)件z向成型精度而言,當(dāng)PS粒徑大于155 μm時(shí),燒結(jié)件z向尺寸偏差明顯變大,精度急劇變差。這是因?yàn)樵跓Y(jié)過程中,燒結(jié)件x向、y向的成型精度僅與材料自身的收縮性和鋪粉效果有關(guān),材料粒徑對(duì)其的影響并不明顯,所以燒結(jié)件x向、y向成型精度并未出現(xiàn)明顯的變化。而燒結(jié)件z向成型精度與燒結(jié)質(zhì)量有著密切關(guān)系,燒結(jié)質(zhì)量越差,z向成型精度越差,PS/CF復(fù)合材料燒結(jié)件的燒結(jié)質(zhì)量由PS與CF之間的融合程度決定融合效果越差燒結(jié)質(zhì)量就越差[17]。因此結(jié)合圖4 (a)~(c)可以看出,當(dāng)PS粒徑小于等于155 μm時(shí),PS與CF之間融合較好,成型質(zhì)量較為優(yōu)良,所以燒結(jié)件z向成型精度較好,且變化幅度較小;結(jié)合圖4 (d)和(e)可看到,當(dāng)PS粒徑大于155 μm時(shí),PS與CF之間的融合較差,導(dǎo)致燒結(jié)質(zhì)量較差,會(huì)在清粉過程中會(huì)造成嚴(yán)重的“掉粉”現(xiàn)象,進(jìn)而使得燒結(jié)件z向成型精度急劇變差。

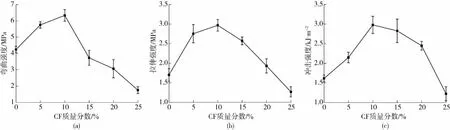

2.2.2 CF含量對(duì)燒結(jié)件力學(xué)性能及成型精度的影響

如圖6所示CF的質(zhì)量分?jǐn)?shù)為0~15 %時(shí),燒結(jié)件的彎曲、拉伸以及沖擊強(qiáng)度均出現(xiàn)了不同程度的增強(qiáng),因?yàn)檫m量的CF可均勻的填充在PS中,熔融后的PS可將CF完全包裹,形成穩(wěn)定的“鋼筋混凝土”結(jié)構(gòu),尤其在CF的質(zhì)量分?jǐn)?shù)為10 %時(shí)效果最佳;當(dāng)CF的質(zhì)量分?jǐn)?shù)過多時(shí),由于CF具有良好的導(dǎo)熱性,會(huì)將大量用來熔融PS的熱量傳導(dǎo)至非燒結(jié)區(qū)域,使得PS得不到充分熔融;因此當(dāng)CF的質(zhì)量分?jǐn)?shù)大于10 %時(shí)其增強(qiáng)效果減弱,尤其在CF的質(zhì)量分?jǐn)?shù)大于20 %時(shí),PS/CF燒結(jié)件的力學(xué)性能低于純PS燒結(jié)件。

(a)x、y向 (b)z向圖5 PS粒徑對(duì)PS/CF燒結(jié)件成型精度的影響Fig.5 Effect of particle size of matrix material on the molding precision of PS/CF sintered parts

(a)彎曲強(qiáng)度 (b)拉伸強(qiáng)度 (c)沖擊強(qiáng)度圖6 PS/CF復(fù)合材料中CF的質(zhì)量分?jǐn)?shù)對(duì)燒結(jié)件力學(xué)性能的影響Fig.6 Effect of mass fraction of CF in PS/CF composites on mechanical properties of sintered parts

(a)x、y向 (b)z向圖7 PS/CF復(fù)合材料中CF的質(zhì)量分?jǐn)?shù)對(duì)燒結(jié)件成型精度的影響Fig.7 Effect of mass fraction of CF in PS/CF composites on the forming accuracy of sintered parts

如圖7(a)所示CF質(zhì)量分?jǐn)?shù)的變化并不會(huì)引起燒結(jié)件x向和y向成型精度產(chǎn)生明顯的變化,其變化原因與2.2.1中PS粒徑對(duì)PS/CF燒結(jié)件x向和y向成型精度影響的分析原因相同。圖7(b)中可以看出CF的存在可極大改善燒結(jié)件z向的成型精度,但是當(dāng)CF的質(zhì)量分?jǐn)?shù)大于10 %時(shí),改善效果略有下降,這是因?yàn)镃F具有良好的導(dǎo)熱性,適量CF的可將激光產(chǎn)生的熱量均勻的分散到燒結(jié)件各部分,同時(shí)將多余的熱量迅速導(dǎo)出,燒結(jié)件各部分的材料均勻的充分熔融,各粉末顆粒之間的粘接效果良好,進(jìn)而使得燒結(jié)件具有較為優(yōu)良的力學(xué)性能和z向成型精度;當(dāng)CF的質(zhì)量分?jǐn)?shù)高于10 %時(shí),過多的CF會(huì)將用來熔融PS的部分熱量迅速帶走,造成PS/CF復(fù)合材料燒結(jié)不充分,層與層之間的粘接不牢,導(dǎo)致燒結(jié)件底部出現(xiàn)“掉粉”、“掉層”現(xiàn)象,因此當(dāng)CF的質(zhì)量分?jǐn)?shù)高于10 %時(shí)燒結(jié)件z向尺寸成型精度的改善效果略有下降。

3 結(jié)論

(1)以不同粒徑的PS作為基體材料制備了PS/CF復(fù)合材料,該復(fù)合材料的粒徑分布范圍分別為30.07~123.7、39.78~176.9、67.94~194.92、121.78~256.9、146.8~303.69 μm,均可滿足SLS的使用要求;

(2)在保證PS/CF燒結(jié)件力學(xué)性能和成型精度的前提下,得出最佳的PS粒徑為75 μm,最佳的CF質(zhì)量分?jǐn)?shù)為10 %;并測(cè)得PS/CF燒結(jié)件的彎曲、拉伸以及沖擊強(qiáng)度可分別達(dá)到6.88、2.97 MPa和2.98 kJ/m2,x向、y向及z向的尺寸偏差絕對(duì)值僅為0.8 %、0.22 %、1.6 %;

(3)與同種工藝下粒徑為75 μm的純PS相比較,PS粒徑為75 μm、CF質(zhì)量分?jǐn)?shù)為10 %的PS/CF復(fù)合粉末材料燒結(jié)件的彎曲、拉伸以及沖擊強(qiáng)度分別提高62.06 %、74.29 %、83.95 %,x向、y向及z向成型尺寸成型精度分別提高5.44 %、69.44 %、81.34 %。