重質油輔以吸波材料的微波降黏技術研究

魯媛媛,張 洋,周曉龍

(華東理工大學 石油加工研究系,上海 200237)

我國開采稠油油田的主要技術為蒸汽吞吐和蒸汽驅替技術。對于第一種方法,不僅有部分蒸汽散失掉,而且還要不停地加熱之前的蒸汽冷卻后變成的水,使蒸汽能量的利用率極大降低;而后一種方法的限制因素較多,如要求蒸汽的干度高、地層的孔隙度好、注入井和采油井的井距不可過大等。開采工藝的局限性使我國的稠油采收率只能達到30% 左右[2]。

微波加熱為近年來發展起來的一種與常規加熱完全不同的加熱方式。微波是頻率在300 MHz~300 GHz、波長在0.1 mm~1 m的電磁波。微波加熱的本質為電磁場能量在材料內損耗為熱能,具有加熱速度快、體內加熱及選擇性加熱等特點。微波加熱已廣泛用于有機反應、無機反應、環境保護、醫藥化工、食品化工及復雜生化反應等領域。微波技術在石油方面的應用也越來越廣泛[3]。由于微波加熱為體內加熱,可穿透油層,在重質油的采收及現場降黏改質等領域已見報導。

趙闖等[3]考察了微波輻射對渣油黏度的影響,沙特中質渣油、沙特輕質渣油、金陵渣油經頻率為2 450 MHz、功率為1 000 W的微波輻射60 s后,黏度分別降低4.39%,1.94%,6.04%。戴靜君等[4]考察了微波反應溫度對稠油黏度的影響,發現反應溫度為80 ℃,反應后渣油的黏度降幅達43.36%,且30 d內其黏度不恢復。付必偉等[5]用微波加熱處理含水稠油,結果表明,與水浴加熱脫水技術相比,微波脫水技術的脫水效果及速度顯著提高,且微波作用后渣油的重組分含量降低,輕組分含量增加,黏度發生不可逆的變化。艾志久等[6]在考察了微波輻射對原油組分含量的影響后,也得出了瀝青質及膠質含量降低的結論,降幅分別為1.6%,0.6%,并且認為是重組分含量下降導致稠油黏度降低。

綜述已報導的研究結果,微波輻射可降低重質油的黏度,但上述研究均在溫和的實驗條件下進行,石油對微波的吸收能力有限,在普通微波爐內較難被加熱至高溫。提高反應溫度有利于重質油中某些大分子物質及雜原子化學鍵的斷裂,可提升降黏效果。

本工作借助能有效吸收微波的活性炭,作為微波熱點分散在重質油中,將重質油加熱至較高的溫度。考察活性炭的粒徑及添加量對升溫速率及最終溫度的影響;探究微波反應溫度及時間對渣油黏度的作用規律;選取微波加熱反應后的渣油,測量四組分(飽和分、芳香分、膠質和瀝青質)含量、硫含量及平均相對分子質量,從油品的組成角度解釋稠油黏度降低的原因。

1 實驗部分

1.1 原料及儀器

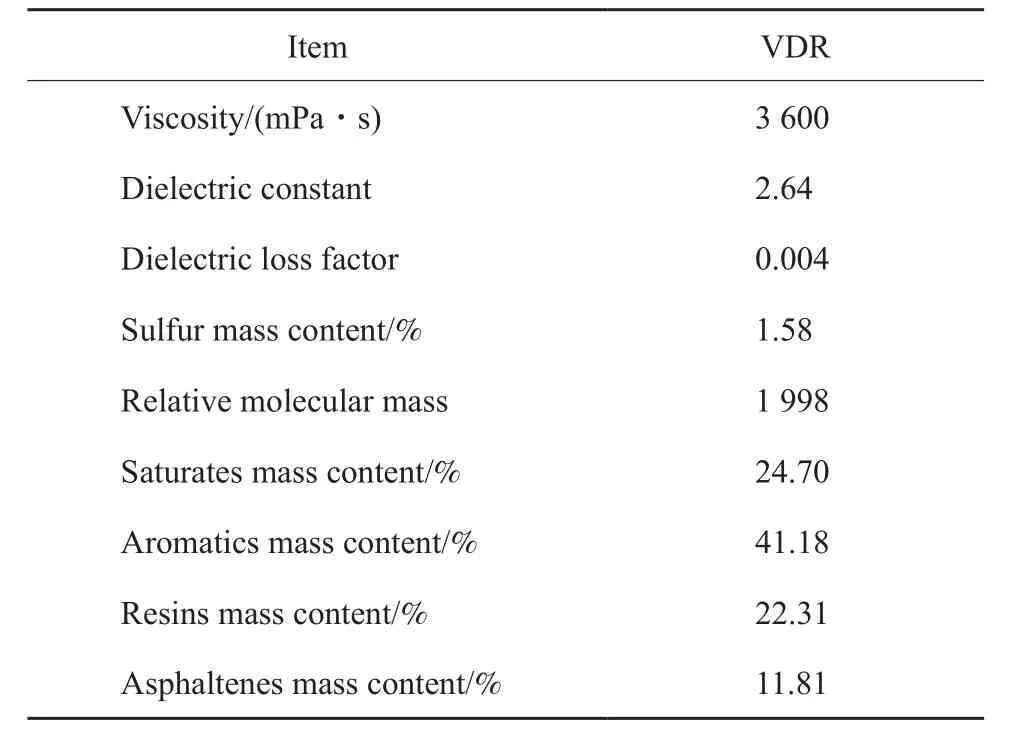

取減壓渣油為重質油原料,其物化性質見表1。

油品黏度采用上海績泰電子科技有限公司NDJ-1型旋轉黏度計在100 ℃測量。介電常數及介電損耗因子采用諧振腔微擾法測定,微波頻率2 450 MHz,溫度20 ℃。硫含量采用德國Elementar公司AnteR 900Ns型硫氮熒光分析儀測定。平均相對分子質量采用英國Malvern公司GPC50型凝膠滲透色譜儀測定。四組分含量采用氧化鋁柱色譜法按SH/T 0509—2010[7]規定的方法測定。

表1 減壓渣油的物化性質Table 1 Properties of vacuum distillation residuum

本課題組先前已測得減壓渣油在微波頻率為2 450 MHz,溫度為20 ℃時的復介電性質,其介電性質數據為ε=2.64-0.004j(ε為復介電性質,j為虛數符號),損耗角正切值(tanδ)為0.001 5[1]。減壓渣油為低損耗材料,對微波的吸收能力有限,難于快速被加熱。本工作輔以具有高介電損耗的活性炭,以期快速提升渣油的溫度。

進入新世紀以來,人民群眾的精神文化需求不斷升級。新聞出版業在滿足人民群眾基本閱讀需求的基礎上,還不斷致力于提升服務層次和服務水平,以滿足人民群眾個性化需求、高水平的體驗消費需求和公共文化需求。

選用兩種不同粒徑的活性炭。一種粒徑為30 nm,購自上海阿拉丁生化科技股份有限公司,另一種為普通粉末狀微米活性炭,購自國藥集團化學試劑有限公司。活性炭在使用前不經任何處理,只在烘箱中120 ℃下干燥至恒重。采用諧振腔微擾法測定了活性炭在微波頻率為2 450 MHz,溫度為20 ℃,填裝密度為0.5 g/cm3時的復介電性質,其介電性質數據為ε=12.95-2.17j,tanδ為0.17,是減壓渣油的113倍。活性炭的tanδ較減壓渣油高兩個數量級,其吸收微波的能力遠高于減壓渣油。

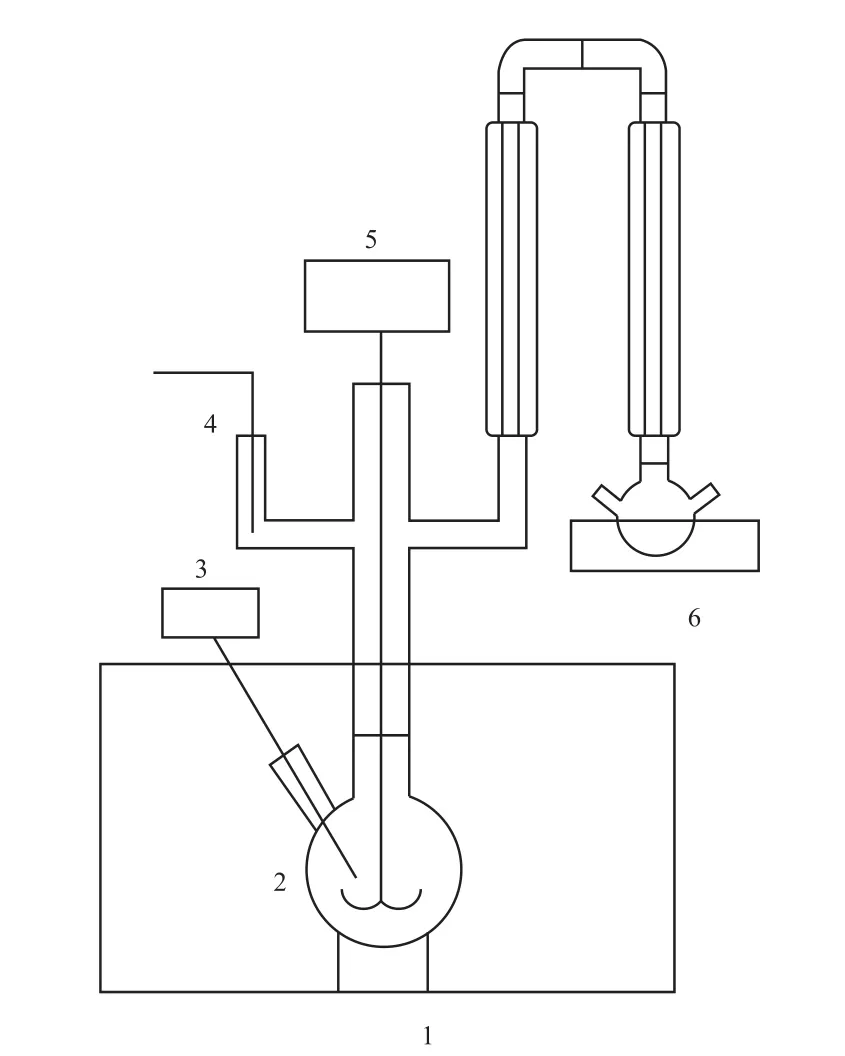

1.2 微波加熱實驗

取減壓渣油70 g左右于150 mL燒杯中,加入微米活性炭或納米活性炭,將燒杯置于90 ℃的油浴中,上方放置攪拌器,以1 500 r/min攪拌1 h,將渣油與活性炭充分混合。取60 g渣油迅速倒入兩口石英燒瓶中,按照圖1連接好實驗裝置。用N2置換燒瓶及冷凝管內的空氣,防止渣油在高溫條件下被空氣氧化,N2流量為0.3 L/min,置換時間為20 min。然后關閉N2,開啟微波進行實驗。停止微波后,待渣油溫度降至100 ℃左右時,拆卸裝置,收集渣油進行黏度評價。在進行高溫反應時,冷凝裝置中的收集瓶內可見少量輕油,將輕油倒回燒瓶內充分混勻后測量渣油的黏度。選取具有代表性的渣油測定硫含量、平均相對分子質量及四組分含量。

圖1 微波加熱實驗裝置Fig.1 Diagram of experimental device.

2 結果與討論

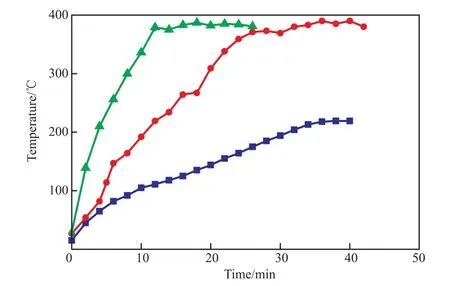

2.1 活性炭粒徑對渣油升溫速率的影響

在渣油中加入2.0%(w)不同粒徑的活性炭,活性炭粒徑對渣油升溫速率的影響見圖2。由圖2可見,在不加活性炭的情況下,渣油的升溫速率非常平緩,需要至少35 min才能升至220 ℃,其后溫度不再上升。比較不同粒徑的活性炭,發現加入微米活性炭或者納米活性炭,渣油的最終溫度均可以升到390~400 ℃,加入納米活性炭的渣油的升溫速率更快,12 min左右即可升到390 ℃,而加入微米活性炭的渣油加熱25 min后溫度可達390 ℃。活性炭的tanδ為減壓渣油的113倍,意味著活性炭的吸波能力為渣油的113倍,說明它將電磁場能量損耗為熱能的能力更強。在微波輻射下,活性炭的溫度高于渣油的溫度,活性炭作為微波熱點分散于渣油中,進而將熱量傳遞給渣油,將渣油的整體溫度提升。向渣油中加入同等質量的活性炭,加入納米活性炭的渣油具有更多的微波熱點及更大的傳熱面積,所以渣油的升溫速率更快。在后續的實驗中,選擇納米活性炭作為輔助吸波材料來考察微波條件對反應后渣油黏度的影響。

圖2 活性炭粒徑對渣油升溫速率的影響Fig.2 Effects of activated carbon particle size onheating rates of oil samples.

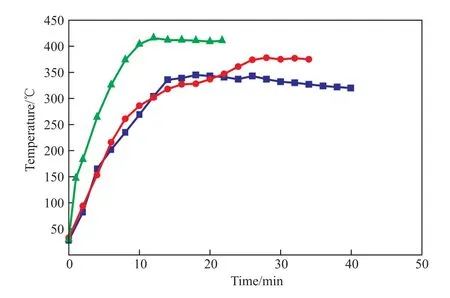

2.2 納米活性炭添加量對渣油升溫速率的影響

分別加入質量分數為1.0%,1.5%,2.0%的納米活性炭,納米活性炭添加量對渣油升溫速率的影響見圖3。

圖3 納米活性炭添加量對渣油升溫速率的影響Fig.3 Effect of nano activated carbon dosage on microwave heating rates of oil samples.

由圖3可見,加入1.0%(w)和1.5%(w)納米活性炭的渣油的升溫速率相差不大,但是加入1.0%(w)納米活性炭的渣油的最終溫度為340 ℃,而加入1.5%(w)納米活性炭的渣油的最終溫度可達370 ℃以上。加入2.0%(w)納米活性炭的渣油不僅可以被微波加熱至更高的溫度(420 ℃左右),而且加熱速率也高于其他兩組。隨著納米活性炭添加量的增加,渣油單位體積內的熱點增多,且傳熱面積更大,所以渣油升溫更快且可以達到更高的溫度。在后續的實驗中,選用納米活性炭添加量為2.0%(w)。

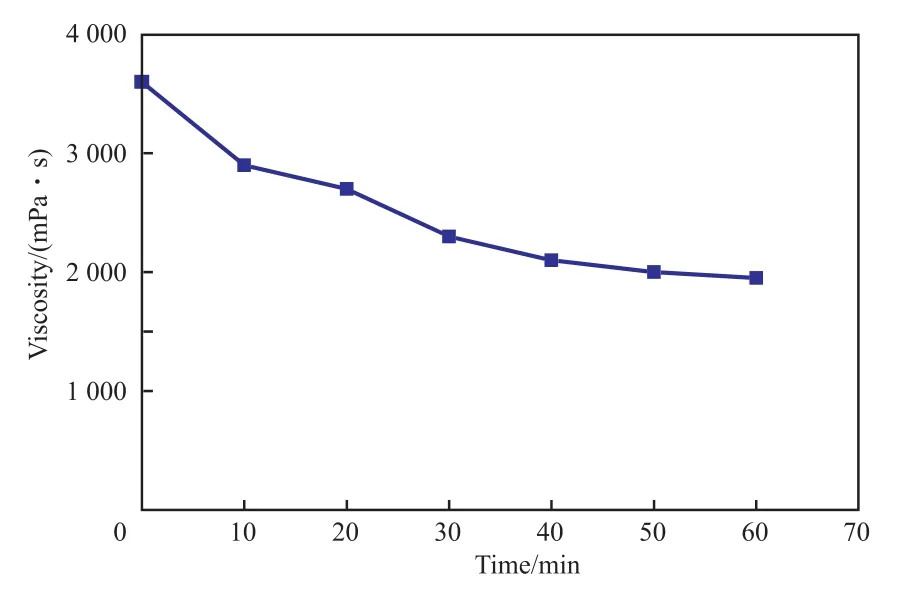

2.3 微波反應時間對渣油降黏效果的影響

在納米活性炭添加量為2.0%(w),通過調整微波爐控制反應溫度在350~360 ℃,微波反應時間對渣油黏度的影響見圖4。由圖4可見,反應時間為10 min時,渣油的黏度下降至2 900 mPa·s,降黏率為19.45%。反應時間大于10 min后,隨著反應時間的延長,黏度的降低趨于平緩。從能耗的角度分析,在反應時間超過10 min后,降黏率提升已不明顯,而能量在持續消耗,不具經濟效益優勢。因此,在后續的研究中選擇微波反應時間為10 min。

圖4 微波反應時間對渣油黏度的影響Fig.4 Effect of microwave time on viscosities of oil samples.Reaction conditions:nano activated carbon 2.0%(w),350-360 ℃.

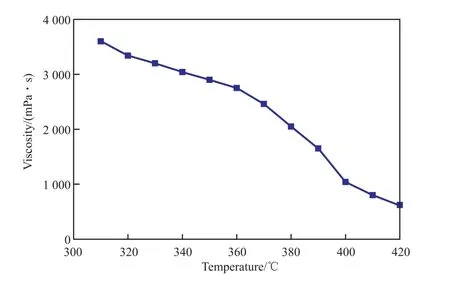

2.4 微波反應溫度對渣油降黏效果的影響

在納米活性炭添加量為2.0%(w),反應時間為10 min,在達到預設的反應溫度后,通過控制微波爐開關的開閉來控制反應溫度。微波反應溫度對渣油黏度的影響見圖5。由圖5可見,反應溫度在310 ℃以下時,渣油的黏度與原渣油黏度一樣。這是因為溫度過低,不足以引起化學鍵的斷裂或物質轉化。隨著反應溫度的升高,渣油黏度逐漸降低,反應溫度為370~390 ℃時,渣油的黏度下降尤為突出。反應溫度為390 ℃時,降黏率為54.20%。反應溫度為420 ℃時,黏度下降最大,降至620 mPa·s,降黏率為82.78%。雖然在本實驗的考察范圍內,渣油降黏率隨著反應溫度的升高而增大,但反應溫度也不宜過高,否則會促進焦炭的生成,降低油品收率。

圖5 微波反應溫度對黏度的影響Fig.5 Effect of microwave reaction temperature on viscosities of oil samples.

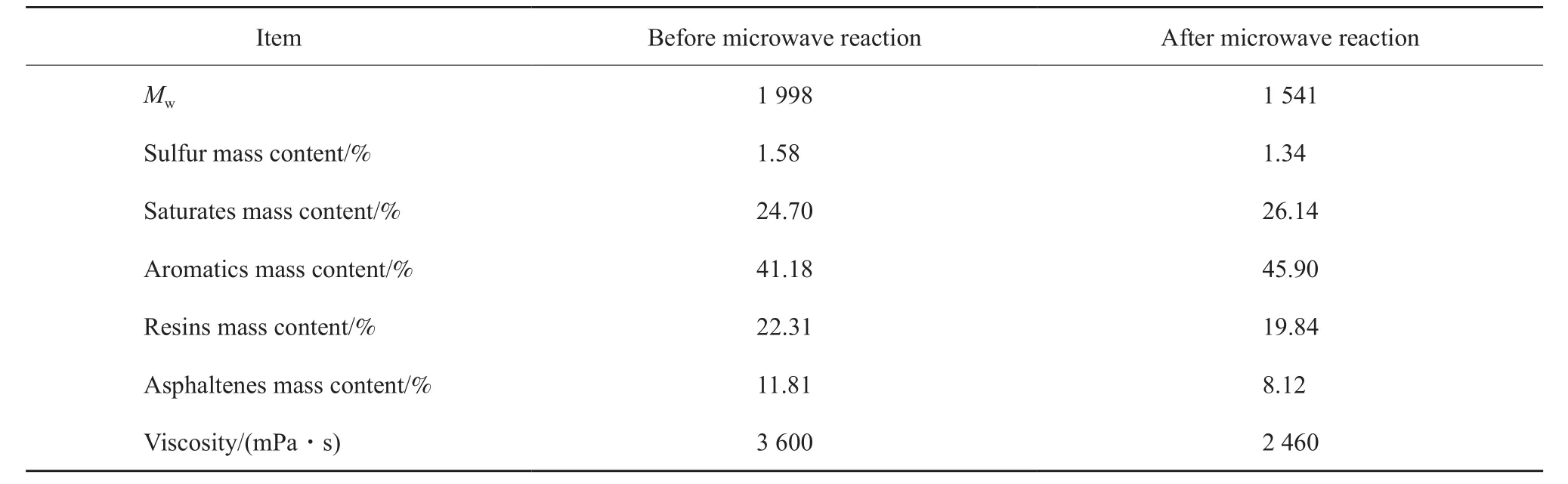

2.5 降黏后渣組成分析

取納米活性炭添加量為2.0%(w),反應溫度為370 ℃,反應時間為10 min的渣油,測量平均相對分子質量,硫含量及四組分含量,微波反應前后渣油的性質見表2。由表2可見,反應后渣油的膠質及瀝青質含量降低,飽和分及芳香分含量升高。渣油中的芳香環極難破壞,但在反應溫度為370 ℃時,可能發生芳香環側鏈斷裂及鍵能較低的雜原子化學鍵斷裂。實驗觀察到飽和分含量升高,增加的飽和分可能源于芳香環的側鏈斷裂。活性炭作為熱點分布在渣油內部,理論上熱點溫度高于渣油體相溫度,熱點的存在又增大了側鏈斷裂的可能性。從表2還可以看出,反應后渣油的總硫含量從未反應的1.58%降至1.34%。相對于C—C鍵,C—S鍵的鍵能更低,在熱作用下更易斷裂,C—S鍵斷裂后形成硫自由基,硫自由基可能奪取氫形成H2S以氣體的形式逸出反應體系。反應后渣油的平均相對分子質量為1 541,而渣油原料的平均相對分子質量為1 998。平均相對分子質量的降低說明在微波加熱下,渣油內部發生了大分子物質化學鍵斷裂,生成相對分子質量較小的物質的反應,進一步說明了此降黏技術為反應降黏,具有黏度不恢復、永久性降黏的特點。

減壓渣油中的膠質和瀝青質含量,特別是瀝青質的含量決定了稠油的品質和降黏的難易程度。經過微波加熱反應后,渣油中的膠質及瀝青質含量顯著降低,降低了渣油后續加工的難度。秦文龍等[8]認為,減壓渣油經熱裂化改質反應后,飽和分和芳香分的含量增加,膠質、瀝青質的含量明顯下降,導致減壓渣油的黏度降低,平均相對分子質量變小。本工作利用微波加熱進行的重油的裂化改質,得到了相近的結論。

表2 微波反應前后渣油的性質Table 2 Properties of oil samples before and after microwave reaction

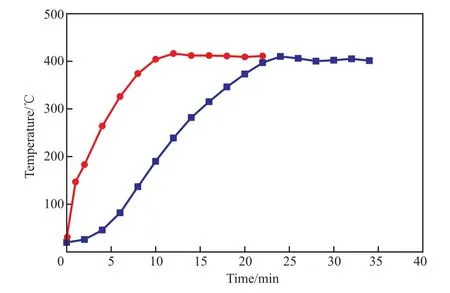

2.6 普通加熱與微波加熱對降黏效果的影響

納米活性炭添加量為2.0%(w),反應溫度為400~410 ℃時,加熱方式對渣油升溫速率的影響見圖6。由圖6可見,采用微波加熱方式,渣油的升溫速率很快,可在10 min達到400 ℃,而采用普通加熱方式,渣油升溫曲線較為平緩,需要24 min才能達到400 ℃。

圖6 加熱方式對升溫速率的影響Fig.6 Effect of heating methods on heating rates of oil samples.

微波反應能耗為924 kJ,普通加熱反應能耗為1 632 kJ。微波反應能耗低于普通加熱反應能耗,所以微波加熱方式具有能耗少、加熱速率快等優點。

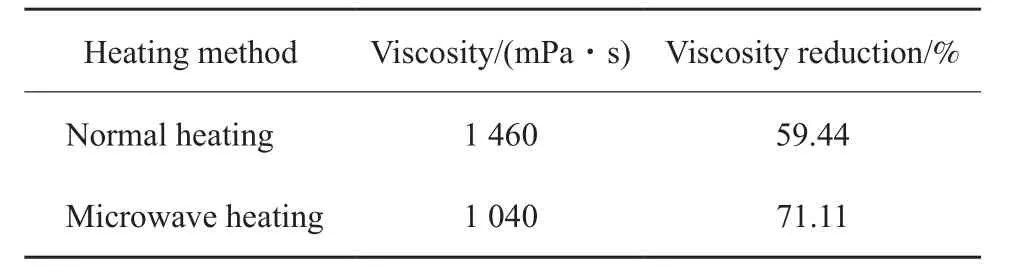

加熱方式對渣油黏度的影響見表3。由表3可見,使用微波加熱反應后的渣油的降黏率大于使用普通加熱反應后渣油的降黏率,說明使用微波加熱比普通加熱可使渣油的降黏效果更好。

表3 加熱方式對渣油黏度的影響Table 3 Effect of heating methods on viscosities of oil sample

3 結論

1)重質油的介電損耗因數較低,對微波的吸收能力不強,用普通微波爐難以將其加熱至高溫,借助具有高介電損耗因數的活性炭,渣油在微波輻射下可快速升溫至420 ℃。

2)渣油在微波輻射下的升溫速率隨活性炭粒徑的減小而增大,隨活性炭添加量的增加而增大。反應溫度低于310 ℃時,渣油黏度不下降,反應溫度高于320 ℃時,黏度隨反應溫度的升高而降低。渣油黏度隨反應時間的延長而降低,但10 min后黏度降低速率減緩。在納米活性炭添加量為2.0%(w),反應溫度為420 ℃,反應時間為10 min的條件下,黏度降至620 mPa·s,渣油黏度降幅達82.78%。

3)在微波加熱下,重質油發生了熱裂化反應,膠質及瀝青質含量降低,硫含量降低,平均相對分子質量減小。

4)油品黏度的降低源自渣油四組分含量的變化,此降黏效果具有永久性。與普通加熱方式相比較,微波加熱方式具有能耗少、加熱速率快、降黏效果好等優點。