對沖燃燒高爐煤氣鍋爐爐內燃燒的數值模擬

肖江飛

中國能源建設集團華北電力試驗研究院有限公司,天津 300012

高爐煤氣是一種低熱值可燃氣體。近年來,煤氣鍋爐的發展促進了高爐煤氣的合理利用,但煤氣鍋爐實際運行中存在著燃燒不穩定、安全性差等問題。因此,掌握高爐煤氣爐內燃燒過程十分必要。

70年代以來,數值模擬逐漸成為研究鍋爐爐內燃燒的常用方式。其中FLUENT軟件具有豐富的物理模型、先進的數值方法,對于流動、傳熱和化學反應等有關的研究計算均可使用。

1 鍋爐概況

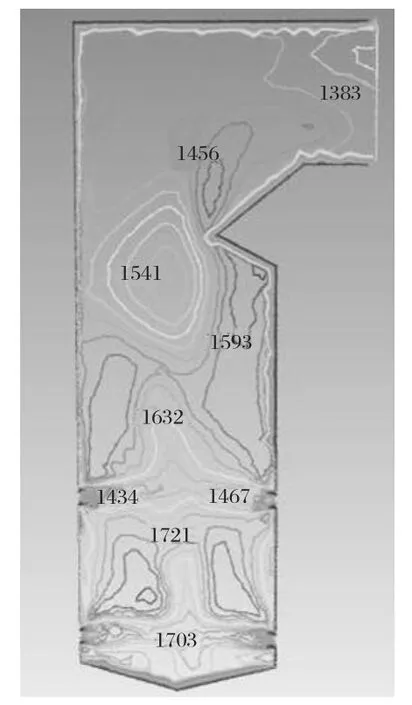

某鋼鐵企業320t/h煤氣鍋爐為自然循環、一次中間再熱、倒U型煤氣鍋爐,設計工況下燃料為高爐煤氣。鍋爐爐膛采用全膜式水冷壁。燃燒器為雙旋流式燃燒器,前后墻布置,前墻、后墻各兩層,每層三支,共12支。鍋爐爐膛尺寸見圖1,鍋爐主要設計參數見表1。

圖1 爐膛結構尺寸示意圖(mm)

表1 鍋爐主要設計參數

2 數學模型

2.1 數值模型

煤氣鍋爐爐內燃燒過程主要包括氣相湍流流動、輻射換熱、氣相湍流燃燒。

湍流流動及換熱的數值計算模型中標準k-模型可以很好地模擬一般的湍流,計算精度相對較好、計算速度較快,本文選用標準k-模型作為研究爐膛內煙氣流動的數值模型。

散坐標(DO)輻射模型考慮了散射和顆粒的影響,不受光學厚度大小的影響,模型簡單,計算占用硬件資源不多。本文研究采用DO輻射模型進行輻射換熱計算。

燃氣燃燒的常見方式有擴散燃燒、部分預混燃燒、完全預混燃燒。燃燒模型從常見的氣相燃燒模型中選擇,本文選用渦耗散模型進行計算。

2.2 邊界條件

(1)入口邊界:將燃燒器出口截面設定為速度入口,高溫空氣入口速度為29m/s,溫度為240℃。高爐煤氣入口速度為26m/s,溫度為170℃。

(2)出口邊界:設置爐膛煙氣出口截面為出口邊界,設置為壓力出口,取煙氣出口壓力為-35Pa。

(3)壁面邊界條件:壁面設置采用定溫條件,溫度設置為水冷壁內飽和工質的溫度343℃。給定爐膛壁面發射率。

3 爐內溫度場模擬結果及分析

鍋爐爐膛內的溫度場比較復雜,影響溫度的因素很多,爐膛內各處的溫度分布情況也不相同。圖2所示為爐膛寬度方向中心截面等溫線分布圖,可以明顯地看出爐膛內溫度分布的總體趨勢。

圖2 爐膛寬度方向中心截面溫度場(K)

燃燒器出口燃燒后的高溫煙氣以一定速度流出后向上向后流動。觀察該截面上爐內煙氣由低到高的溫度分布,可知爐內煙氣溫度沿爐膛高度由下向上逐漸降低,溫度層次比較明顯,變化趨勢比較均衡。主要是由于爐膛受熱面布置均勻,爐內流場均勻。在爐膛底部區域,由于煤氣剛剛經燃燒器后燃燒進入爐膛,此處燃燒后的高溫煙氣未經足夠的水冷壁受熱面的吸熱,所以爐膛底部兩層燃燒器區域為爐內煙氣溫度最高的區域,此處溫度范圍為1670~1730K。在爐膛中上部,前、后墻煙溫偏差較為明顯,約有50~60℃,且爐膛中心區域煙溫較高,而在貼近水冷壁附近煙溫較低,對水冷壁的輻射換熱有不利影響。在爐膛上部,煙氣經換熱之后,溫度下降到1270~1400K,已經趨于均勻。

圖3所示為爐膛上、下層燃燒器區域截面溫度場,高爐煤氣噴出燃燒器后迅速著火燃燒,且由于對沖燃燒的布置方式,燃燒區域中心處煙氣溫度最高,呈向兩側逐漸降低趨勢。

圖3 爐膛上、下層燃燒器區域截面溫度場(K)

為對模擬結果進行一定程度的驗證,將該物理模型的計算結果、模擬結果以及實際運行工況進行比較,見表2,模擬結果與理論計算及實際運行結果相近,符合實際應用要求。

表2 計算結果、模擬結果以及實際運行工況參數比較(℃)

4 結語

(1)計算所選模型較為準確,結果符合實際運行工況,可參考進行同類型鍋爐的模擬研究,為高爐煤氣鍋爐的生產改造提供幫助。

(2)高爐煤氣鍋爐的前后墻對沖布置利于自身回流著火,可單獨組織燃燒,回流卷吸高溫煙氣,縮短燃燒火焰,可使熱值較低的高爐煤氣燃燒穩定、充分。

(3)高爐煤氣鍋爐采用對沖布置利于爐左、爐右的煙氣溫度平衡,但存在前后墻煙氣偏差的不利因素。

(4)高爐煤氣鍋爐對沖燃燒器在爐膛中布置的節距較大,相鄰燃燒器之間沒有互相支持,單只燃燒器的熱功率大,對燃燒系統的燃燒器自穩燃及燃盡能力要求較高。