低溫Li2O-ZnO-B2O3-Al2O3-SiO2玻璃結合劑的研究

肖卓豪 ,王 贊 ,羅民華 ,梁華銀 ,易維民 ,吳 敏 ,汪永清 ,石旭海

(1. 景德鎮陶瓷大學材料科學與工程學院,江西 景德鎮 333403;2. 江西冠億研磨股份有限公司,江西 奉新 330700)

0 引 言

剛玉砂輪是一種常用的磨具,是以剛玉顆粒為磨料通過結合劑將磨料顆粒粘結在一起經過高溫燒結而成。常用的結合劑包括陶瓷結合劑、玻璃結合劑、微晶玻璃結合劑及樹脂結合劑等。其中陶瓷結合劑由于成本低、制備工藝簡單為當前剛玉砂輪制備所最常用的結合劑。然而由于陶瓷結合劑是以多種陶瓷原料經混合球磨而成的一種物理混合物,很難達到微觀層次的均質而必然會導致結合劑局部成分的不均勻,這種不均勻的結合劑成分經過高溫燒結后將形成不同的物相。而物相的不同則會導致局部性能的差異,從而使得砂輪存在性能不穩定的現象[1-3]。此外,砂輪要實現燒結,必然要求結合劑在高溫下能夠形成部分液相,一般陶瓷結合劑形成液相所需溫度較高,通常需要1200 ℃以上,因而存在能耗較高的弊端。而玻璃結合劑由于經過高溫熔體冷卻而成,在高溫下所形成的液相已充分將玻璃中各種成分實現了“分子”級別的均化,因此理論上玻璃從微觀上來看也是均質的;同時,玻璃相比相同成分的陶瓷,其形成液相的溫度更低。因此,采用玻璃為砂輪結合劑理論上不僅能夠降低砂輪的燒成溫度,同時也能提高砂輪的性能穩定性[4-7]。

本文嘗試以Li2O-ZnO-B2O3-Al2O3-SiO2低溫玻璃為剛玉砂輪結合劑,探討結合劑性能與剛玉磨料的匹配性,探索合適的燒結溫度范圍并研究燒成溫度制度對砂輪試樣性能的影響,為剛玉砂輪的低溫化生產提供理論指導和實驗依據。

1 實 驗

1.1 玻璃制備

結合劑采用Li2O-ZnO-B2O3-Al2O3-SiO2體系玻璃,其具體組成如表1所示。原料中B2O3以H3BO3形式引入,Li2O、Na2O 及CaO以K2CO3、Na2CO3及CaCO3形式引入,所有原料均采用化學純試劑。將配方表中原料按比例稱取400 g進行混料然后過100目標準篩,裝入500 mL的剛玉坩堝,置于硅碳棒電爐中熔制。熔制溫度為1320 ℃,保溫時間為2 h,得到均勻無明顯氣泡的玻璃液,然后澆筑在500 ℃預熱的鑄鐵模具中進行退火,退火溫度為500 ℃、保溫1 h后關閉電源,待冷卻至室溫后取樣切割分析。

1.2 結合劑性能測試

用金剛石切割片將玻璃切成5 mm×5 mm×40 mm長方體,以測試其室溫至600 ℃的平均熱膨脹系數;取部分玻璃磨細過200目標準篩后利用模具壓制成φ3 mm×3 mm的柱狀進行高溫軟化性能測試,為玻璃結合劑砂輪的燒成提供溫度參考。剩余玻璃破碎碾磨后過300目標準篩作為磨料結合劑用。為評估玻璃結合劑的析晶穩定性,對高溫長時間保溫后的結合劑進行XRD測試。

1.3 砂輪試樣制備與性能測試

取制備的玻璃結合劑粉50 g,稱取1 g黃糊精粉,兩者混合、攪拌過程中加水20 mL,待混合均勻后再加200#剛玉磨料200 g,繼續混合均勻后倒入壓片模具中壓制成6 mm×6 mm×40 mm長方體,成型壓力為20 MPa。將成型后的砂輪試樣置于硅碳棒電爐中以5 ℃/min速度分別升溫至670 ℃、710 ℃、750 ℃、790 ℃和830 ℃并各保溫1h獲得不同燒成溫度條件下樣品,進行抗彎強度值測試,優選出最佳燒成溫度后再測試其在保溫時間分別為0.5 h、1.0 h、2.0 h、4.0 h和8.0 h條件下的抗彎強度值,以探討燒成溫度制度對玻璃結合劑砂輪抗彎強度性能的影響規律。

2 結果與討論

2.1 玻璃結合劑熱膨脹性能分析

結合劑與磨料顆粒之間熱膨脹系數的匹配性是影響磨具性能的重要因素。高溫下結合劑熔化形成部分液相與磨料顆粒形成緊密黏結,此時由于結合劑處于塑性狀態,與磨料顆粒之間并無熱應力形成。然而在燒成冷卻過程中,若結合劑與磨料之間的熱膨脹系數不一致,將導致熱膨脹系數較小的一方承受壓應力而膨脹系數較大的一方則承受拉應力[8]。低溫玻璃結合劑由于燒成溫度低,玻璃的網絡結構本身較為松散,因而其強度值較低。在應力的作用下,結合劑本身或結合劑與磨料顆粒結合處容易發生開裂,從而使得砂輪的磨削速度等關鍵性能受到顯著制約。

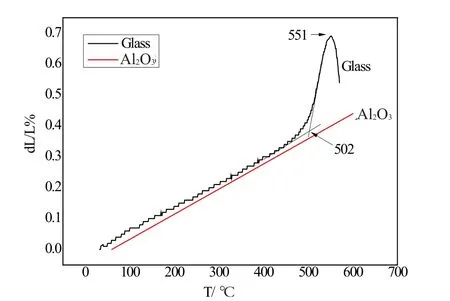

圖1是所制備的玻璃結合劑材料和剛玉磨料從室溫至600 ℃的熱膨脹曲線。從圖中可以看出,在試樣的玻璃轉變溫度以下,兩者的熱膨脹曲線匹配度較好,玻璃結合劑的熱膨脹率僅稍微大于剛玉,這說明從熱膨脹性能角度來看,所制備的玻璃結合劑是比較適合剛玉砂輪的。此外,從圖1可以看出,所制備的玻璃結合劑具有很低的轉變溫度,其熱膨脹軟化溫度僅為551 ℃,這說明以該材料為砂輪結合劑適合低溫燒結。這對降低砂輪生產成本、促進節能減排無疑具有積極意義。

圖1 玻璃結合劑與剛玉的熱膨脹曲線Fig.1 Thermal expansion curves of glass binder and corundum

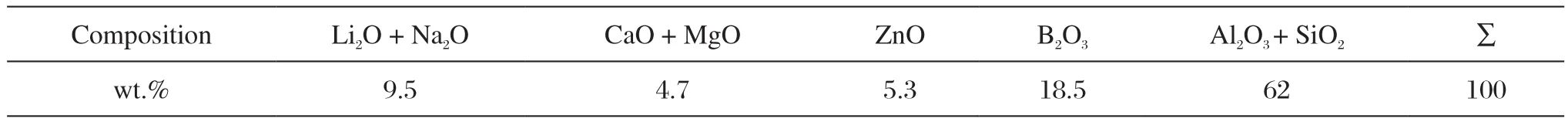

表1 玻璃試樣的化學組成 (wt.%)Tab.1 chemical composition of the glass samples (wt.%)

2.2 玻璃結合劑特征溫度分析

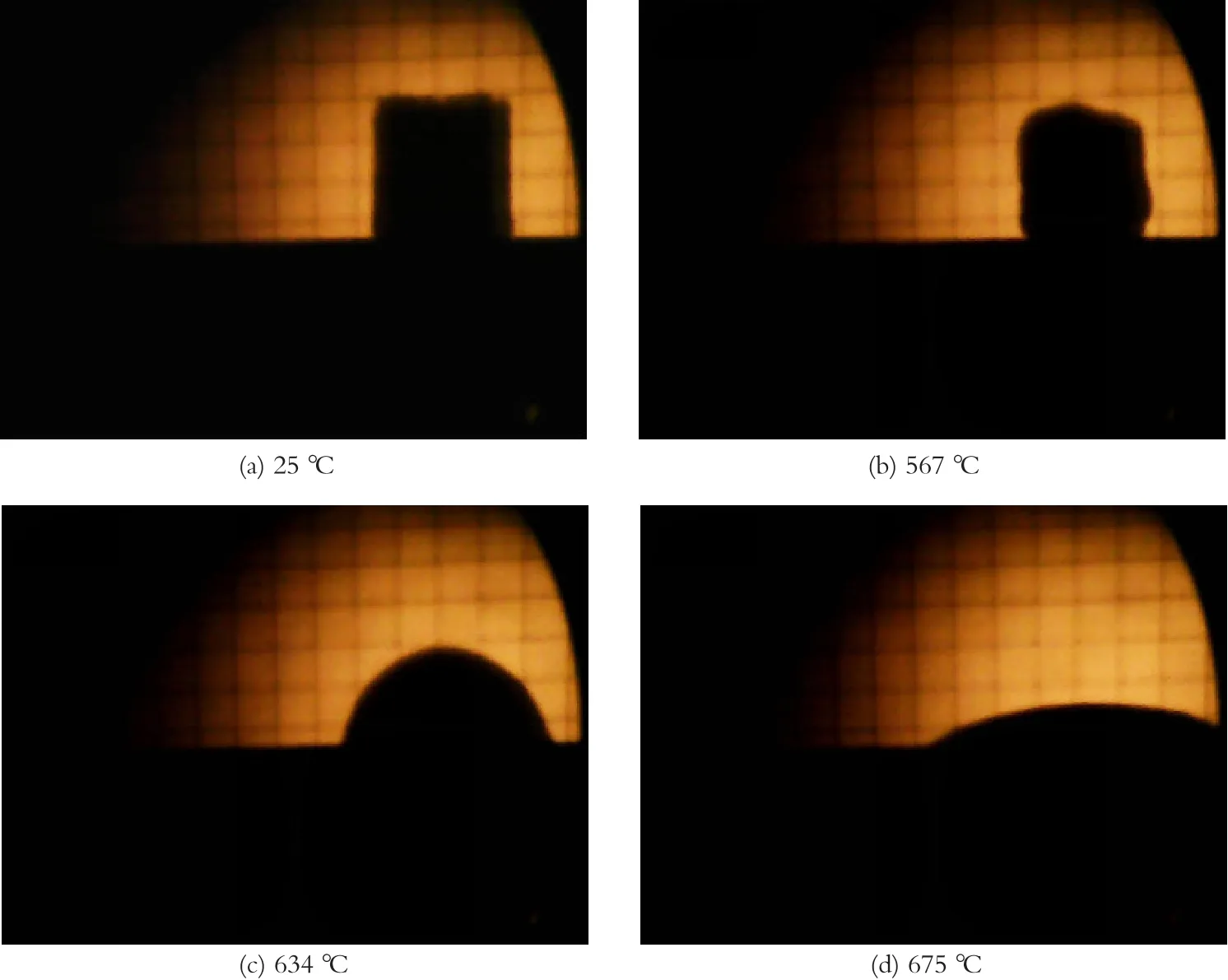

磨具用結合劑高溫燒結時形成液相,通過對磨料顆粒的潤濕與包裹,實現對磨料顆粒的黏結,從而在燒結冷卻后使得固結磨具獲得一定的強度。這就要求磨具的燒結溫度選擇要合理,若燒結溫度過低,結合劑無法產生液相,則無法實現對磨料顆粒的黏結;若燒結溫度過高,則結合劑容易發生塑性流動,使得磨具在燒結過程中發生變形與尺寸不穩定等問題。為獲得比較合適的燒成溫度范圍,一般對結合劑進行特征溫度分析。圖2是所制備玻璃結合劑的特征溫度測試時的樣品投影,室溫下,該樣品投影后是棱角分明的矩形,至567 ℃時樣品的邊角發生明顯軟化、棱角開始變圓,這與該試樣熱膨脹測試的軟化溫度基本相當。但溫度升至634 ℃時,樣品已呈半球狀,繼續升溫至675 ℃,樣品已明顯呈現流動特征。這說明結合劑要與磨料形成良好的結合,燒結溫度需要高于675 ℃。

2.3 燒成制度對磨具強度影響分析

圖2 玻璃結合劑的特征溫度測試Fig.2 Characteristic temperature testing of prepared glass binder

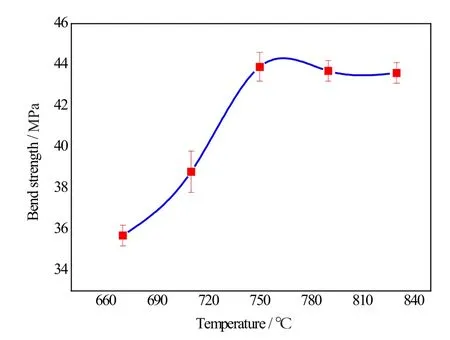

圖3 為以所制備的玻璃粉為結合劑制備的高于砂輪試樣在經不同溫度燒結保溫1 h后的抗彎強度。從圖中可以看出,隨著燒結溫度從670 ℃逐漸升高至830 ℃,磨具試條的抗彎強度呈現先升高再穩定的趨勢。當燒結溫度為670 ℃時,試條的抗彎強度僅為35.7 MPa,燒結溫度升高后試樣的強度逐漸增強;當燒結溫度為750 ℃,磨具試樣的抗彎強度達到最大值43.9 MPa,繼續升溫至830 ℃,試樣的強度在43 MPa附近變化不大。因此,該結合劑比較理想的燒結溫度為750 ℃-790 ℃。結合玻璃流動溫度可知,盡管結合劑在670 ℃開始形成塑性流動,但此時液相的粘度仍然較大,結合劑與磨料顆粒之間仍然是點接觸,因而試樣的強度值較低。當燒結溫度逐漸升高,結合劑所形成的液相粘度降低,對磨料顆粒形成包裹,磨料之間發生顆粒重排,結合劑與磨料之間的接觸面積變大。因此,對磨料顆粒的把持能力增強,所以磨具試樣的抗彎強度隨之升高。當燒結溫度進一步升高至750 ℃后,由于結合劑已與磨料顆粒之間形成充分的包裹,因此再升高燒結溫度對磨具強度的影響不明顯。

以上分析可知,以所制備的玻璃為結合劑制備剛玉砂輪時合適的燒結溫度為750 ℃-790 ℃,為進一步優化燒結溫度制度,實驗選擇燒結溫度為770℃保溫不同時間,探討保溫時間對試樣強度的影響。圖4是燒結溫度為770 ℃不同保溫時間所獲得樣品的抗彎強度。由圖可知,當保溫時間為1-2 h時,試樣的強度為44.5-45.1 MPa。保溫時間為0.5 h時,磨具試樣的強度僅為36.8 MPa,隨著保溫時間的延長,試樣的強度逐漸降低,當保溫時間為8h時試樣的強度迅速降低至41.2 MPa。磨具試樣的強度隨燒結時保溫時間的延長降低,這可能與玻璃結合劑析晶穩定性有關。

2.4 玻璃結合劑的XRD分析

圖3 不同燒成溫度條件下玻璃結合劑剛玉砂輪試樣的抗彎強度Fig.3 The bending strength of corundum wheel sample with glass as binder sintered at different temperatures

圖4 不同保溫時間條件下剛玉砂輪試樣的抗彎強度Fig.4 The bending strength of corundum wheel sample sintered at 770°C with different holding time

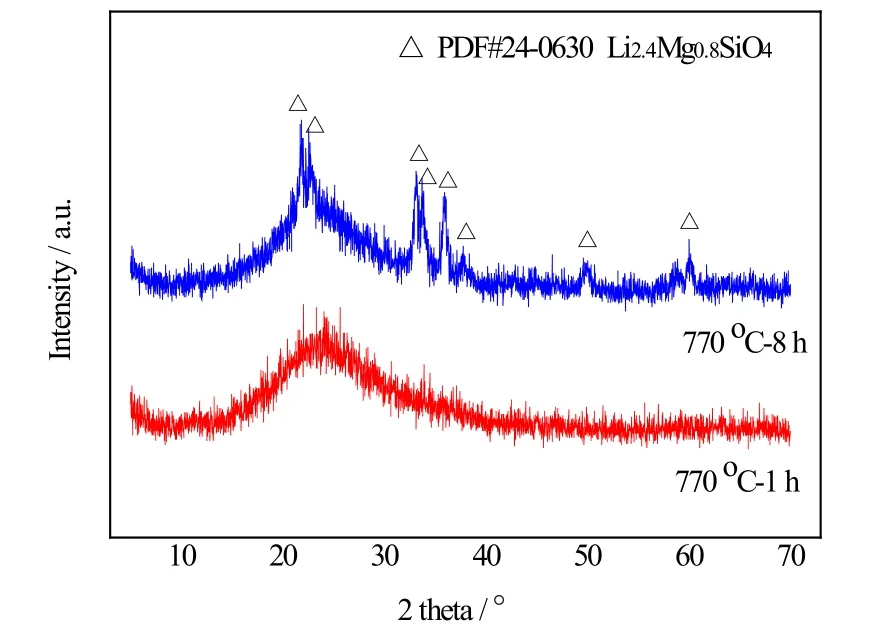

為探討長保溫時間條件下剛玉砂輪磨具強度降低的原因,對770 ℃保溫1 h和8 h的低溫玻璃結合劑進行了XRD測試,其測試結果如圖5所示。由圖可知,當結合劑在770 ℃保溫1 h后,其測試曲線中仍然沒有衍射峰出現,表明此時結合劑仍然完全為玻璃相;然而當延長保溫時間至8 h后,衍射譜中出現了大量明顯的衍射峰,對比卡片庫可知衍射峰所對應的晶體為Li2.4Mg0.8SiO4。眾所周知,玻璃本身是介穩態,存在自動向晶態轉變的趨勢。玻璃態物質在高溫長時間保溫,質點獲得足夠多的能量克服析晶活化能后就會生成晶態物質[9-10],由于相同組成的晶體與玻璃的膨脹系數不一致,因此若玻璃結合劑中有晶體析出則可能導致結合劑與剛玉磨料的熱膨脹不匹配,從而導致樣品的強度降低。

圖5 玻璃結合劑在770 ℃熱處理不同時間的XRD譜Fig.5 The XRD patterns of glass binder heat-treated at 770°C for different time

3 結 論

Li2O-ZnO-B2O3-Al2O3-SiO2玻璃具體較低的流動溫度和與剛玉磨料相匹配的熱膨脹系數,適合作為剛玉砂輪的低溫結合劑,其適宜的燒成溫度范圍750 ℃-790 ℃,保溫時間以1-2 h為佳。

該體系玻璃的析晶穩定性較差,作為剛玉砂輪結合劑使用時若在高溫長時間保溫,將導致硅酸鋰鎂晶體的析出,從而改變結合劑與磨料顆粒之間的熱膨脹匹配性,導致磨具強度降低。