壓?彎?扭共同作用下閉口截面鋼構件彎矩作用平面內極限承載力

韓慶華,程禹皓,蘆燕

?

壓?彎?扭共同作用下閉口截面鋼構件彎矩作用平面內極限承載力

韓慶華1, 2,程禹皓1,蘆燕1, 2

(1. 天津大學 建筑工程學院,天津,300072;2. 天津大學 濱海土木工程結構與安全教育部重點實驗室,天津,300072)

利用Umansky閉口截面扭轉理論,在現行GB 50017—2003“建筑鋼結構規范”的基礎上,得到適用于壓?彎?扭共同作用下閉口截面構件彎矩作用平面內極限承載力的計算方法;采用數值分析方法對提出的設計公式進行驗證,在建模時引入初始幾何缺陷和殘余應力,在分析時考慮幾何非線性和物理非線性的影響;最后針對扭矩作用下矩形截面壓彎構件截面塑性發展規律進行分析。研究結果表明:本文所提出計算公式能夠真實反映構件的受力狀態,使用便捷;在壓力、彎矩和扭矩共同作用時可能存在的7種荷載路徑對矩形截面鋼管的極限承載力幾乎沒有影響;構件的抗彎和抗壓極限承載力隨著扭矩的增大而降低,且降低的程度越來越大;約束扭轉的存在只會使截面最危險點更早地進入塑性狀態,而對截面最終承載能力的影響不大,因此,根據自由扭轉理論提出的設計公式對于存在約束扭轉的矩形截面構件依然適用。

壓?彎?扭共同作用;閉口截面;彎矩作用平面內極限承載力;約束扭轉;荷載路徑

閉口截面的鋼管作為一種常見的構件,具有較高的抗彎和抗扭抵抗力,且能夠較好地滿足建筑美觀需要,因此被廣泛應用于框架柱、橋梁的箱梁、空間結構桿件以及交通指示牌立柱等需要承受復雜荷載情況的建筑物或構筑物。對于諸如風荷載作用下的懸臂交通指示牌立柱等構件會同時受到壓力、彎矩和扭矩的作用,因此,有必要對壓?彎?扭共同作用下閉口截面鋼管的極限承載力進行分析。目前,人們對于壓彎構件承載力已進行深入研究,各國規范中也有著明確的規定[1]。對于在彎扭共同作用下構件承載力的相關問題,人們也進行了大量研究。KIM等[2]對彎扭構件極限承載力預測公式進行了簡化,提出了適用于設計的承載力下限,在建模時考慮了殘余應力與幾何初缺陷的影響,并且在分析時考慮了幾何非線性和材料非線性;陳宜言等[3]對彎扭共同作用下圓形截面鋼管進行了有限元分析,但其分析時沒有考慮初始缺陷的影響。總體而言,人們對于壓彎構件極限承載力的研究主要集中在其整體穩定問題,而對于彎扭構件極限承載力的研究主要集中在板件局部穩定問題。現行的 GB 50017—2003“鋼結構設計規范”[4]中僅給出了壓彎作用下構件的平面內和平面外穩定設計方法, GB 50018—2002“冷彎薄壁鋼結構技術規范”[5]中給出了考慮約束扭轉對截面翹曲影響后的彎扭構件平面外穩定(彎扭失穩)設計方法。而在美國鋼結構協會(AISC)最新的設計規程[6]中所提出的壓?彎?扭共同作用下鋼管極限承載力設計公式,依然采用的是FELTON等在試驗研究基礎上針對方鋼管和圓鋼管提出的理論,由于試件涵蓋的構件種類比較少,因此,參考價值一般。人們對扭矩對壓彎構件彎扭失穩的影響進行了研究,并得到了相應的設計方法[7]。而我國目前針對鋼構件在壓?彎?扭共同作用下的研究較少。羅堯治等[8]對雙錐型壓?彎?扭圓鋼管進行了試驗研究,并采用有限元法對試驗進行了模擬,分析中考慮到幾何非線性和材料非線性,未考慮初缺陷的影響。曹哲瑋[9]對壓?彎?扭共同作用下的冷彎矩形鋼管進行了試驗研究并基于試驗結果總結了設計公式。田興 運[10]對扭矩對彎扭共同作用下的彎扭失穩的影響進行了解析分析并得到了建議設計公式。壓?彎?扭共同作用下的構件除了在彎扭作用平面外產生穩定問題(彎扭失穩)外,當構件平面外的變形受到足夠約束或構件截面受扭不產生翹曲時,構件將在彎矩作用平面內失穩。而現在對于壓?彎?扭構件彎矩作用平面內的研究主要集中于鋼管混凝土構件[11?13],對于鋼構件反而缺乏相關研究,因此,有必要對壓?彎?扭共同作用下鋼構件彎矩作用平面內的極限承載力進行研究。荷載種類的增多產生了多種荷載路徑,即荷載的加載順序有著多種形式。陳宜言等[3, 14]對壓彎構件和彎扭構件進行了研究,認為荷載路徑對構件極限承載力的影響很小。但對于壓?彎?扭共同作用下的構件,荷載路徑種類更多,因此,需要進一步進行研究。本文作者針對壓?彎?扭共同作用下閉口截面鋼構件在彎矩作用平面內的極限承載力進行研究。在GB50017—2003“鋼結構設計規范”[4]給出的壓彎構件平面內穩定極限承載力公式的基礎上,考慮自由扭轉理論中的相關假設,得到壓?彎?扭共同作用下構件彎矩作用平面內極限承載力設計公式;利用試驗驗證后的有限元模型對該公式進行驗證,證明其適用于工程中常見的圓鋼管和矩形截面鋼管等構件;利用有限元方法對荷載路徑對極限承載力的影響進行研究。

1 壓?彎?扭共同作用下閉口截面鋼構件平面內極限承載力計算公式推導

壓?彎構件極限承載力的求解通過GB50017—2003“鋼結構設計規范”[4]中平面內穩定計算公式進行。

該公式以軸心受壓構件考慮初缺陷和塑性變形得到彎曲屈曲臨界力為基礎,以彎矩最大截面的邊緣纖維開始屈服并考慮進一步的截面塑性發展為準則推導得出。是一個半理論半經驗的設計方法。

對于一般的壓彎構件,在構件的最危險截面上,最大正應力一般在彎矩平面內的受壓邊緣處,而剪應力最大值一般出現在彎矩作用平面內的中性軸處,而在最大正應力的位置,剪應力一般為0 MPa。故在壓彎構件中以max=[]作為判斷邊緣纖維屈服的準則是合理的。

但對于承受扭矩的構件,以單室閉口截面為例,根據自由扭轉理論,截面上產生的剪力流均勻分布,此時最大正應力位置處剪應力也最大,繼續使用max=[]作為邊緣屈服的準則而不考慮剪應力對屈服的影響可能會引起較大誤差。因此,得到壓?彎?扭共同作用下構件平面內極限承載力計算公式的關鍵是將復雜應力情況下構件的屈服準則和塑性發展形式引入到構件屈服判別準則中。

軸心受壓構件在彈性階段的彎曲屈曲歐拉力計算公式如下:

式中:E為構件歐拉力;為構件的計算長度;為彎矩作用方向構件長細比。歐拉力公式在臨界應力cr<y時構件處于彈性狀態發生屈曲,有較高的準確性。但當cr>y時,構件將在彈塑性狀態發生屈曲,這時歐拉公式將不再適用。

考慮截面的塑性發展可以得到在材料發生彈塑性屈曲時的臨界荷載cr:

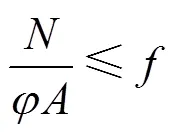

式中:e為考慮塑性發展后的截面慣性矩。在此基礎之上進一步考慮殘余應力對構件彈塑性性能的影響。通過大量試驗和數值分析,最終可以得到柱子曲線和穩定系數。軸心受壓構件的穩定性計算公式為

圖1所示為壓?彎?扭共同作用下的懸臂構件(其中,和分別為構件受到的軸力和扭矩,為推力)。以圖1中懸臂構件為例,在考慮軸心受壓構件彎曲屈曲臨界力的基礎上對壓?彎?扭共同作用下構件的極限承載力計算公式進行推導。

圖1 壓?彎?扭共同作用下的懸臂構件

假定構件只發生自由扭轉,即在構件變形過程中構件的扭轉角和彎曲轉角不耦合[15],可以認為扭矩與軸向壓力和彎矩均不發生二次作用。

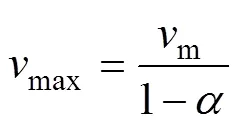

在彎矩作用下在自由端產生的撓度為m。當作用于軸心力后,根據式(2)可得在彈性范圍內自由端撓度增加為

式中:=/E,為量綱一軸向力。

在推力引起的端彎矩和軸向壓力作用下的固定端極限彎矩max為

進一步考慮各種初缺陷并將其等效為與原變形情況相似的初始撓度0。計算彎矩取為端彎矩,則固定端總彎矩為

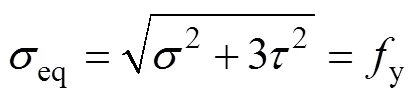

對于復雜應力作用下,材料由彈性狀態轉入塑性狀態的情況能夠很好地用von Mises準則體現。針對本文鋼構件所受的壓彎正應力和扭轉剪應力,等效應力eq可以簡化為

式中:y為鋼材屈曲強度。

在此基礎上,考慮構件固定端處截面外邊緣纖維達到屈曲時,構件外荷載應滿足:

式中:為抗彎慣性矩;p為抗扭慣性矩。

對于壓彎構件的塑性發展,由于軸向壓力引起的材料非線性已經通過穩定系數考慮,故應單獨考慮彎矩作用對塑性發展的影響,對截面抗彎抵抗矩進行放大。圖2所示為矩形截面鋼構件截面塑性發展形式。在考慮壓、彎、扭三者共同影響時,由于假定閉口截面構件只發生自由扭轉,軸向壓力和扭矩引起的應力在截面上均勻分布,不會改變塑性發展的形式和程度(塑性發展的形式見圖2(a),其中箭頭方向表示塑性發展方向),故為便于公式推導,將塑性發展等效為屈服強度的提高即γfy,最終得到極限狀態下內力和應力的關系(見式(9))。此時,γ將同時對軸力和彎矩項進行放大,軸向壓力作用下材料的非線性通過和γ考慮了2次,此處的重復考慮可以在式(12)代回求解極限承載力時也將γ假設為軸力和彎矩共同作用下的塑性發展系數來進行修正[16]。懸臂構件自由端橫向力作用下產生的彎曲剪應力比彎曲正應力小得多(對于本文算例小于5%),故采用與現行規范[4]中相同的簡化方式(式(9)中未考慮彎曲剪應力的影響)。

令=0,=0,則有初始缺陷的軸心受壓構件彈塑性穩定表達式為

將軸心受壓穩定承載力0=y代入式(11)可得

將式(12)代入式(10)可得

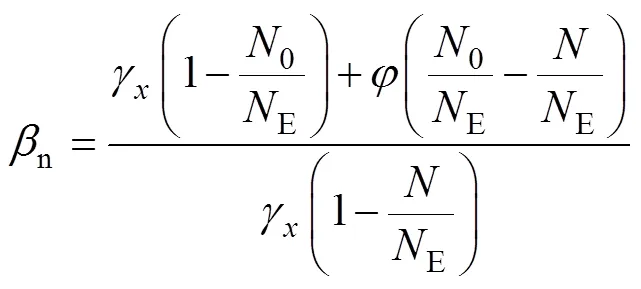

令等效軸向壓力系數為n,則有

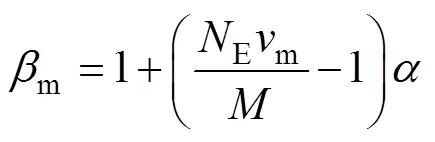

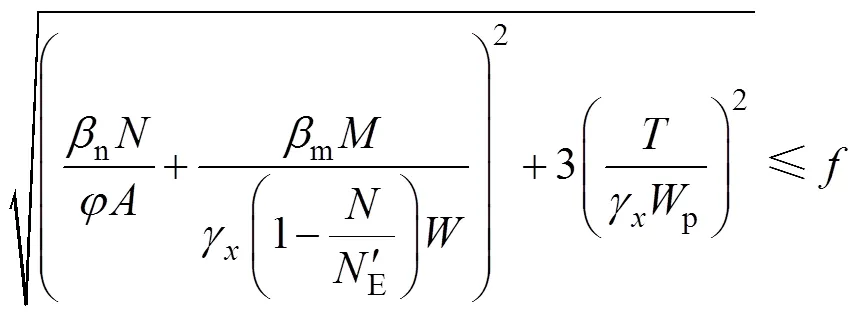

最終得到壓?彎?扭共同作用下構件的平面內極限承載力計算公式:

采用與壓彎構件平面內穩定設計方法中相同的安全冗余考慮方法,取折減后的E(E=π2/(1.1λ2))代替E[4],代替y,最終得到設計公式如下:

式(15)和(16)是基于假設構件在扭矩作用下只發生自由扭轉的假定得到的。根據Umansky閉口截面薄壁桿件約束扭轉理論,對于閉口截面薄壁直桿,在扭矩作用下構件的扭轉變形平衡微分方程為

2 有限元分析

2.1 分析模型

參考文獻[9]中對壓?彎?扭共同作用下的懸臂冷彎矩形鋼管的試驗分析,驗證本文的有限元分析方法。分析模型簡圖如圖3所示,截面長×寬×壁厚分別為250 mm×250 mm×6 mm(模型A),300 mm×200 mm×6 mm(模型B),350 mm×150 mm×6 mm(模型C),鋼材采用A36鋼。加載制度參照試驗,先將軸向壓力加載到0.1y(y為全截面塑性軸心受壓抵抗力),然后逐漸施加偏心橫向力直至構件破壞。對于3種截面的模型采用大偏心橫向力(偏心距為920 mm)和小偏心橫向力(偏心距為460 mm)分別進行加載(橫向力方向垂直于模型長邊方向),最終得到6個模型的數值模擬結果。

數據單位:mm

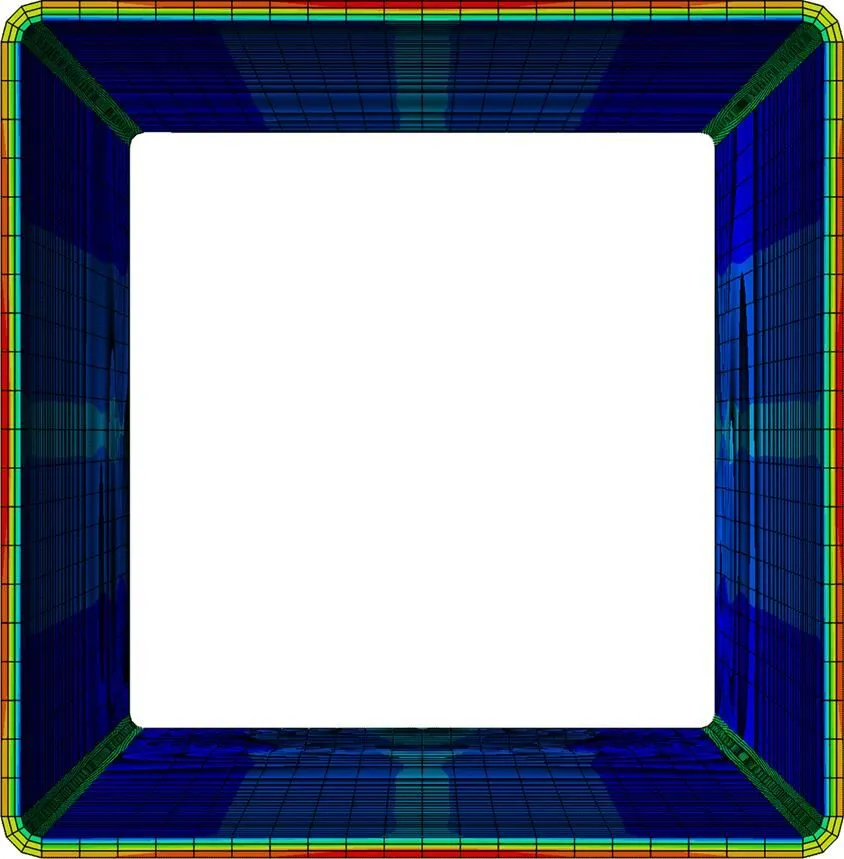

采用C3D8R實體單元建立有限元模型(FEM),C3D8R是一種較為通用的單元類型,既能夠廣泛地適用于各種線性和非線性分析,又具有適中的精度[17]。試件有限元模型如圖4所示。考慮到支撐剛度和冷彎過程對冷彎矩形鋼管轉角部位鋼材本構的影響,將構件按材料性質分為3個部分。試件平板部位采用理想彈塑性模型。試件轉角部位的鋼材由于受到輥彎 作用的影響而不再具有明顯的屈服平臺,因此采用Ramberg-Osgood模型表示。本構模型如圖5所示。

式中:為材料應變;為本構曲線轉彎處的彎曲程度;Yc為名義屈服應力,通常取塑性變形為0.2%時對應的應力。Ramberg-Osgood公式通常通過大量試驗結果擬合得到。KEY等[18]針對A36冷彎方鋼管的研究表明,取15時能夠很好地模擬轉角處真實的材料本構;由于上蓋板連接有大剛度加載構件,加持段試件填充有混凝土,故將二者剛度設置為試件部位剛度的100倍,以便近似模擬剛性構件。由于試驗并未提供材性試驗結果,故本文選取A36鋼材料性質的通常取值來賦予材性,彈性模量=206 GPa;直板部位名義屈服應力Yf=250 MPa;轉角部位名義屈服應力Yc=250 MPa;泊松比= 0.3。

1—試件平板部位;2—試件角部;3—上蓋板和加持段。

圖4 有限元模型

Fig. 4 Finite element model

圖5 本構模型

圖6 殘余應力分布形式

計算非線性極限承載力時考慮試件的幾何初始缺陷和冷彎過程中產生的殘余應力對于提高分析精度是十分必要的。幾何初始缺陷的最大幅值通過參考GB 50017—2003“鋼結構設計規范”[4]中關于構件加工精度的要求,定為試件總長度的1/1 000[19]。而其幾何初缺陷的變形形式則通過特征值屈曲分析選取與試驗中構件破壞形式相符的第一階屈曲模態來進行。而對于冷彎矩形鋼管的殘余應力,由于同時受熱軋和冷彎過程的影響,殘余應力的分布形式復雜,因此本文主要基于KEY等[18]針對冷彎方鋼管進行試驗研究后得出的模型進行分析。以A截面試件為例,將殘余應力代入ABAQUS有限元模型之后的應力云圖如圖6所示(其中最小應力位于鋼管外側,為負(壓應力);最大應力位于鋼管內側,為正(拉應力))。

2.2 有限元分析結果與試驗結果對比

表1所示為構件極限承載力有限元分析結果與試驗結果對比。從表1可以看出:除小偏心構件受扭的截面B模型外,極限承載力的誤差均在10%以內,說明有限元分析模型具有較高的精度。

表1 極限承載力有限元分析結果與試驗結果對比

3 荷載路徑對極限承載力的影響

在實際工程中,受到多種荷載作用的構件有著多種受力狀態。在不同受力狀態下可能存在著不同極限狀態。對于在壓?彎?扭共同作用下的構件,可能的7種荷載路徑如圖7所示。

圖7 壓?彎?扭共同作用下試件荷載路徑

分析時,彎矩、軸向壓力、扭矩按照一定比例(::=p:p:p,其中p,p和p分別為全截面塑性時的彎矩、軸向壓力、扭矩承載力)加載直至構件破壞,得到極限承載力u0,u0和u0。圖7中坐標軸代表的量綱一彎矩0、軸向壓力0、扭矩0為各種荷載路徑極限狀態下的各種荷載分別與u0,u0和u0的比值。路徑I即為由原點到(1,1,1)的向量,表示3種荷載按全截面塑性抵抗力的比例逐漸增大直至達到極限狀態。

路徑II存在3種情況。分別令彎矩、軸力和扭矩保持為u0,u0和u0不變,另外2種荷載按照全截面塑性抵抗力的比例逐漸增大,直至構件達到極限承載力,最終可以得到路徑IIA,IIB和IIC。

路徑III也存在3種情況。分別令軸力和扭矩保持為u0和u0,彎矩和扭矩保持為u0和u0,或彎矩和軸力保持為u0和u0,使另外1種荷載逐漸增大,直至構件達到極限承載力,最終可以得到路徑IIIA,IIIB和IIIC。

以截面長×寬×壁厚為250 mm×250 mm× 6 mm的模型為例進行研究,將各種路徑得到的量綱一極限承載力作為坐標繪制在三維直角坐標系中,不同荷載路徑下極限承載力對比如圖8所示。通過坐標點的位置以及坐標點與3個坐標平面圍成的立方體可以看出7種荷載路徑的極限承載力幾乎相等。

為了能定量地對荷載極限承載力進行對比,將增量分析時表示荷載增長程度的荷載比例因子[17]最大值作為評價指標進行對比,不同荷載路徑下極限承載力對比如表2所示。從表2可以看出:7種荷載路徑對應的極限承載力與荷載路徑I得到的極限承載力的誤差均在6%以內,可認為荷載路徑對極限承載力沒有影響。

(a) 荷載路徑Ⅰ與荷載路徑Ⅱ;(b) 荷載路徑Ⅰ與荷載路徑Ⅲ

表2 不同荷載路徑下極限承載力對比

注:為增量分析時的荷載比例因子(LPF),分析時初始的彎矩、軸向壓力和扭矩分別為1.85 kN·m,19.88 kN·m和1.42 kN·m;相似度取各種荷載路徑的與路徑I的之比。

4 壓?彎?扭共同作用下構件彎矩作用平面內極限承載力分析

為進行參數化分析,對在壓?彎?扭共同作用下的熱軋圓鋼管、焊接方鋼管和焊接矩形鋼管在內的270個模型進行分析,分析時模型一端固定一端自由,軸向集中荷載、扭矩和橫向力通過點面耦合施加在自由端截面形心處。為了防止發生平面外失穩,在端部平面外方向上施加約束,初始幾何缺陷的幅值依然為l/1 000,殘余應力的分布形式參見文獻[1]。鋼材選取Q235鋼。由于荷載路徑對極限承載力沒有影響,為了便于收斂,在分析時保持軸向壓力和扭矩不變,逐漸增加橫向力直至達到極限承載力。

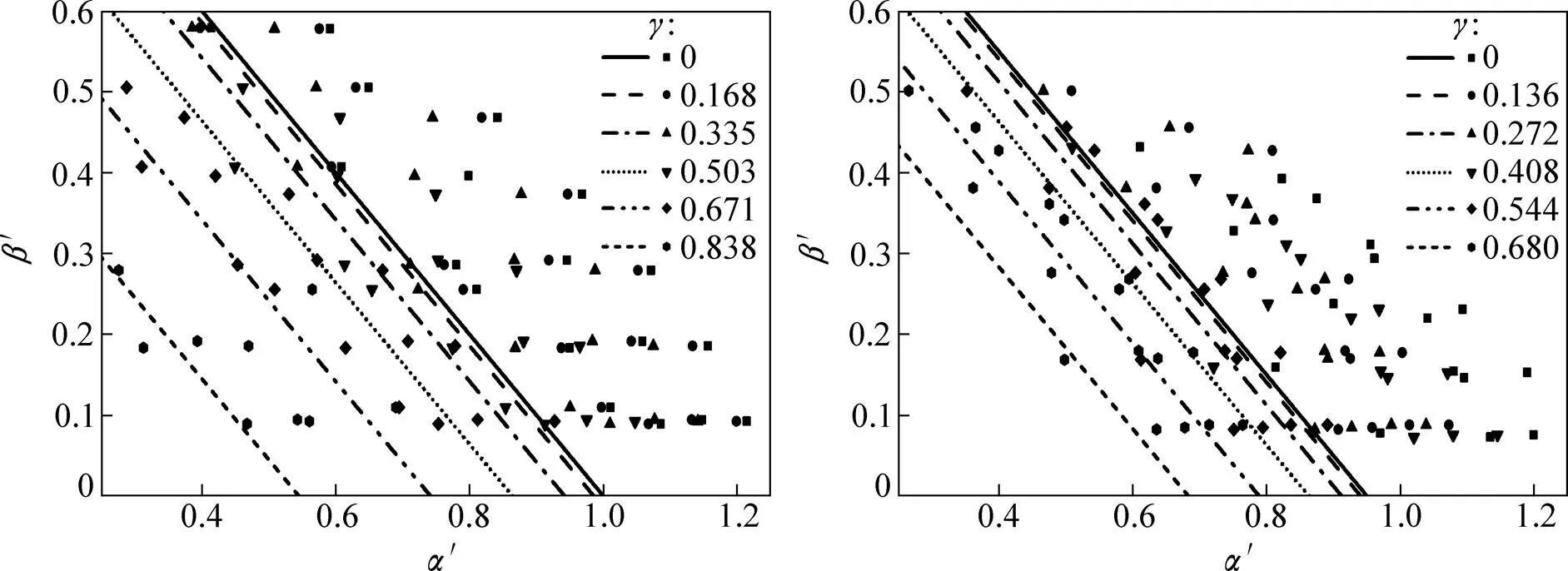

4.1 圓鋼管和方鋼管

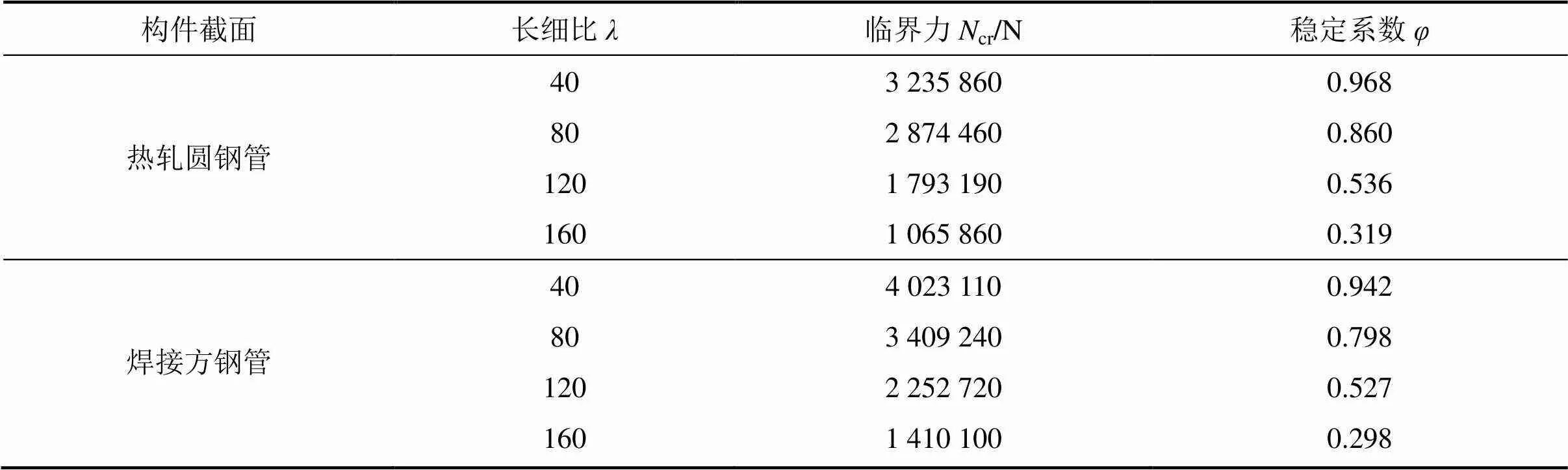

圓鋼管的截面直徑×壁厚為299 mm×16 mm,方鋼管的截面邊長×壁厚為300 mm×20 mm,分析選取的試件長細比分別為40,80,120和160。選取的恒定軸向壓力分別為300,600,900,1 200和1 500 kN。選取的恒定扭矩分別為0,50,100,150,200和 250 kN·m。按照文獻[7]中給出的分布形式分別對熱軋圓鋼管和焊接方鋼管施加殘余應力。同時,需要先對構件在軸心受壓情況下的極限承載力進行分析以得到穩定系數。圖9所示為分析得到的穩定系數曲線與GB 50017—2003“鋼結構設計規范”[4]中標準柱子曲線(圖中虛線)對比。由圖9可知:分析所用模型的穩定系數曲線與文獻[4]中柱子曲線a基本吻合。計算時采用的穩定系數如表3所示。

圖9 柱子曲線對比

表3 穩定系數

4.2 矩形鋼管

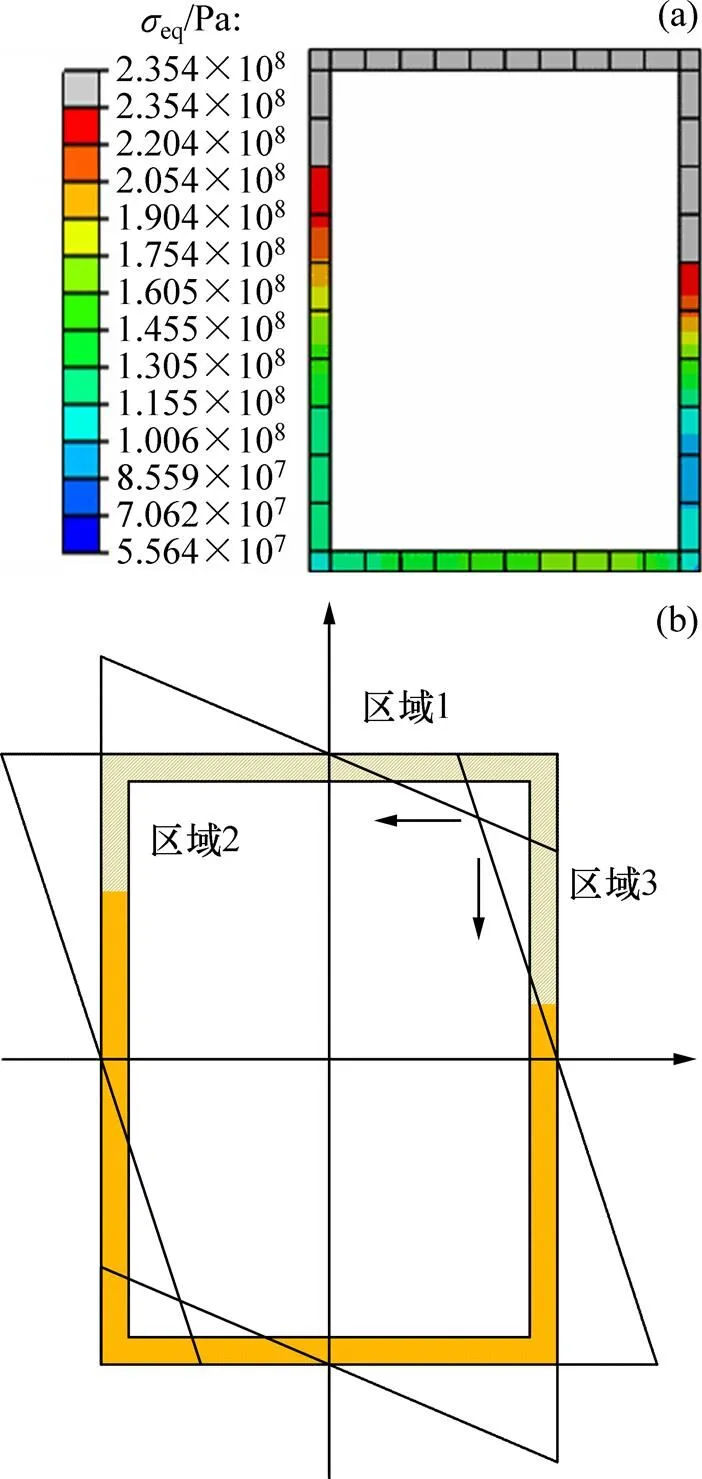

相比于等厚圓鋼管與方鋼管,矩形鋼管很難保證板件寬度之比等于板件的厚度之比,在扭矩作用下截面往往會發生翹曲,因此,需要對扭矩作用下矩形截面壓彎構件截面塑性發展的規律進行研究。對截面長×寬×壁厚為400 mm×300 mm×16 mm的箱形構件進行分析,材料特性、模型建立和分析方法與前面的相同。壓?彎?扭共同作用下矩形截面構件塑性發展形式如圖12所示。由圖12(a)可知:截面塑性發展趨勢相當于圖2中的2種發展趨勢疊加,具體可以表示為圖12(b)中所示的3個區域,其中箭頭表示塑性發展的方向。在塑性發展區域范圍內,區域1的翹曲正應力正值和負值的分布關于縱軸對稱即積分后結果為零,而區域2與區域3的翹曲正應力也可大部分相互抵消,因此,可以認為塑性發展開始時翹曲正應力對塑性發展只有促進作用(區域1的右半部分和區域3上部),之后對塑性發展有抑制作用(區域1的左半部分和區域2)和很弱的促進作用(區域3的下部),總體來說,區域2和3的塑性發展平均后仍可以近似認為是沿橫向力作用方向均勻發展(見圖12(a))。也就是說,翹曲正應力的存在只會使截面最危險點更早地進入塑性狀態,而對截面最終承載能力的影響不大,因此,由式(15)和式(16)得到的設計方法依然適用。為了對這一理論進行進一步驗證,本文對長細比為80和120的2類模型,選取恒定扭矩分別為0,150和300 kN?m,共30個模型進行分析。

(a) 圓鋼管;(b) 方鋼管

(a) 圓鋼管;(b) 方鋼管

針對矩形截面構件采用本文公式進行適用性驗證所得結果見圖13(其中,直線方程見式(15),數據點表示有限元分析結果)。由圖13可知:式(15)同樣能夠很好地適用于在壓?彎?扭共同作用下存在翹曲的矩形截面構件彎矩作用平面內極限承載力計算,證明了前文假設塑性發展理論的正確性。同時,考慮到結構工程中所使用的閉口截面構件多為圓鋼管或包括方鋼管在內的矩形截面鋼管,因此,可以認為式(16)適用于在壓?彎?扭共同作用下的閉口截面構件平面內承載力計算,并且具有較高的精度。此外,式(16)與現行GB 50017—2003“建筑鋼結構設計規范”中的壓彎構件彎矩作用平面內穩定設計公式在形式上一致,因而公式使用便捷。

(a) 有限元結果;(b) 塑性發展趨勢分析

圖13 針對矩形截面構件本文公式適用性驗證

5 結論

1) 基于Umansky的閉口截面扭轉理論和現行GB 50017—2003“建筑鋼結構設計規范”壓彎構件彎矩作用平面內穩定設計公式,推導出適用于壓?彎?扭共同作用下閉口截面構件彎矩作用平面內極限承載力計算公式;該公式與現行規范中公式在形式上一致,在經驗參數上能夠共用,便于工程應用。

2) 通過量綱一的荷載比例因子分析壓?彎?扭共同作用時冷彎矩形鋼管所經歷的7種荷載路徑下的極限承載力,證明荷載路徑對于構件的極限承載力幾乎沒有影響。

3) 大量數值模擬試驗證明所提出的設計公式具有較高的精度;構件彎矩和軸向壓力承載力隨著扭矩增大降低,且降低程度越來越大。

4) 約束扭轉的存在只會使截面最危險點更早進入塑性狀態,而對截面最終的承載能力影響不大。根據自由扭轉理論得出的設計公式對于存在約束扭轉的矩形截面構件依然適用。

[1] 陳驥. 鋼結構穩定——理論與設計[M]. 北京: 中國電力出版社, 2014: 118?141.CHEN Ji. Stability of steel structures and design[M]. China Electric Power Press, Beijing, 2014: 118?141.

[2] KIM K, YOO C H. Ultimate strengths of steel rectangular box beams subjected to combined action of bending and torsion[J]. Engineering Structures, 2008, 30(6): 1677?1687.

[3] 陳宜言, 林松, 堯國皇. 圓形鋼管彎扭構件承載力實用計算方法研究[J]. 特種結構, 2012, 29(2): 102?105, 115.CHEN Yiyan, LIN Song, YAO Guohuang. Research on the behavior of steel tubular members with circular sections subjected to bending and torsion[J]. Special Structures, 2012, 29(2): 102?105, 115.

[4] GB 50017—2003, 鋼結構設計規范[S]. GB 50017—2003, Code for design of steel structures[S].

[5] GB 50018—2002, 冷彎薄壁型鋼結構技術規范[S]. GB 50018—2002, Technical specification for cold-formed thin-walled steel structures[S].

[6] AISC 360-12. Specification for structural steel building[S].

[7] 陳驥. 受軸壓、雙向彎曲和扭矩作用的兩端簡支工形截面壓彎構件的穩定設計[J]. 建筑鋼結構進展, 2010, 12(3): 7?13. CHEN Ji. Stability design of simply supported i-section beam-columns under axial compression, biaxial bending and torsion[J]. Progress in Steel Building Structures, 2010, 12(3): 7?13.

[8] 羅堯治, 張冰, 季偉捷, 等. 雙錐型變截面矩形鋼管的試驗研究及承載力分析[J]. 土木工程學報, 2006, 39(9): 8?16.LUO Yaozhi, ZHANG Bing, JI Weijie, et al. Experimental study and capacity analysis of double-tapered rectangular steel tubes[J]. China Civil Engineering Journal, 2006, 39(9): 8?16.

[9] 曹哲瑋. 箱型鋼結構于三維載重下之承載行為[C]. 海峽兩岸地震工程青年學者研討會. 上海, 2010: 178?181. CAO Zhewei. Ultimate strength of hollow steel box sections under combined three-dimensional load[C]. Symposium of young scholars and on seismic engineering between the two sides of the Taiwan Straits. Shanghai, 2010: 178?181.

[10] 田興運. 扭矩對受彎和壓彎鋼構件整體穩定性的影響[J]. 工程力學, 2010, 27(6): 106?112. TIAN Xingyun. The impact of torsions on the overall stability of curved and compressed steel members[J]. Engineering Mechanics, 2010, 27(6): 106?112.

[11] 黃宏, 朱琪, 陳夢成, 等. 方中空夾層鋼管混凝土壓彎扭構件試驗研究[J]. 土木工程學報, 2016, 49(3): 91?97. HUANG Hong, ZHU Qi, CHEN Mengcheng, et al. Experimental study on concrete filled double-skin square steel tubes under compression-bending-torsion loading conditions[J]. China Civil Engineering Journal, 2016, 49(3): 91?97.

[12] 吳麗珠, 朱琪, 黃宏, 等. 方中空夾層鋼管混凝土壓彎扭構件承載力計算方法探討[J]. 南昌大學學報(工科版), 2015, 37(3): 257?261. WU Lizhu, ZHU Qi, HUANG Hong, et al. Load carrying capacity of concrete filled double skin square steel tubes under compression-bending-torsion loading conditions[J]. Journal of Nanchang University (Engineering & Technology), 2015, 37(3): 257?261.

[13] 徐玉野, 何葉, 羅漪, 等. 壓扭作用下鋼筋混凝土L形柱的抗扭承載力[J]. 中南大學學報(自然科學版), 2014, 45(3): 932?938.

XU Yuye, HE Yei, LUO Yi, et al. Ultimate torque of reinforced concrete L-shaped columns under combined axial force and torque. Journal of Central South University (Science and Technology), 2014, 45(3): 932?938.

[14] 蔡春聲, 王國周. 加載途徑對鋼壓彎構件穩定極限承載力的影響[J]. 建筑結構學報, 1992, 13(3): 19?28. CAI Chunsheng, WANG Guozhou. The effect of load paths on the stability bearing capacity of compression-bending steel members[J]. Journal of Building Structures, 1992, 13(3): 19?28.

[15] 包世華, 周堅. 薄壁桿件結構力學[M]. 北京: 中國建筑工業出版社, 2006: 91?132.BAO Shihua, ZHOU Jian. Structural mechanics of thin-walled member[M]. Beijing: China Architecture & Building Press, 2006: 91?132.

[16] 丁陽. 鋼結構設計原理[M]. 2版. 天津: 天津大學出版社, 2011: 239?271. DING Yang. Design principle of steel structure[M]. 2nd ed. Tianjin: Tianjin University Press, 2011: 239?271.

[17] ABAQUS Inc. ABAQUS Analysis user’s manual [EB/OL]. 2017-6-10 http://dsk.ippt.pan.pl/docs/abaqus/v6.13/books/usb/de fault.htm

[18] KEY P W, HANCOCK G J. A theoretical investigation of the column behaviour of cold-formed square hollow sections[J]. Thin-Walled Structures, 1993, 16(1/4): 31?64.

[19] 王登峰, 賈文文, 王元清, 等. 初始缺陷對除塵器殼體立柱軸壓穩定性的影響[J]. 中南大學學報(自然科學版), 2016, 47(8): 2810?2819.

WANG Dengfeng, JIA Wenwen, WANG Yuanqing, et la. Influence of initial imperfection on stability of axially compressed column in electrostatic precipitator casing. Journal of Central South University (Science and Technology), 2016, 47(8): 2810?2819.

[20] 陳紹蕃, 申紅俠, 冉紅東, 等. 鋼壓彎構件面內等效彎矩系數取值的改進(下)——端部有側移的構件[J]. 建筑鋼結構進展, 2010, 12(5): 8?12. CHEN Shaofan. Improvement of the equivalent moment factor for in-plane stability calculation of steel beam-columns part (II): members supported at both ends[J]. Progress in Steel Building Structures, 2010, 12(5): 8?12.

(編輯 伍錦花)

In-plane ultimate strength of closed section steel members subjected to combined compression, bending and torsion

HAN Qinghua1, 2, CHENG Yuhao1, LU Yan1, 2

(1. School of Civil Engineering, Tianjin University, Tianjin 300072, China; 2. Key Laboratory of Coast Civil Structure Safety of Ministry of Education, Tianjin University, Tianjin 300072, China)

To obtain the in-plane ultimate strength of closed section members subjected to combined compression, bending and torsion, a new design method was proposed based on Umansky’s torsion theory and code for GB 50017—2003 “Design of steel structures”. The ultimate strengths of in-plane buckling of closed section members subjected to combined compression, bending and torsion were analyzed by numerical analysis. The geometric initial imperfection and residual stress were taken into account when modeling and the nonlinearity of material and geometric were also taken into account. The results show that the proposed design method is suitable for the closed section members subjected to combined compression, bending and torsion. It reflects the real loading conditions and is also easy to be used. Seven kinds of load paths caused by combined compression, bending and torsion have little effect on the ultimate strength of models, and the design method has high accuracy. The bearing capacity of compression and bending decreases when torque increases, and this effect increases with the increase of torque. Restrained torsion causes the change of early plastic development while it has little influence on the ultimate strength of the rectangular box columns. Therefore, the design method based on free torsion theory is also suitable for the rectangular box columns under combined compression, bending and torsion.

combined compression, bending and torsion; closed section steel members; in-plane ultimate strength; restrained torsion; load path

TU391

A

1672?7207(2018)08?2039?11

2017?08?12;

2017?09?29

國家重點研發計劃項目(2016YFC0701103);國家自然科學基金資助項目(51525803);天津市建設系統科學技術發展計劃項目(2014)(Project(2016YFC0701103) supported by the National Key Research and Development Plan of China; Project(51525803) supported by the National Natural Science Foundation of China; Project(2014) supported by the Scientific and Technological Development Plans of Tianjin Construction System)

蘆燕,博士,副教授,從事鋼結構與空間結構研究;E-mail:yanlu86@tju.edu.cn

10.11817/j.issn.1672?7207.2018.08.026