基于熱-力耦合和變摩擦因數的高強鋼冷沖壓成形性

聶 昕 譚 廣 喬曉勇

湖南大學汽車車身先進設計制造國家重點試驗室,長沙,410082

0 引言

隨著人們對溫室氣體排放的擔憂不斷增加,以及環保法規的日漸嚴格,實現車身輕量化的同時提升汽車安全性的需求日益突出[1?2]。先進高強鋼能夠保證汽車安全性的同時減小白車身質量,使得高強鋼在國內外各大汽車企業和研究機構中得到大量研究。雙相鋼由于具有較高的碰撞吸能、較高的抗拉強度和較好的延展性,同時與其他高強鋼(如TW IP鋼、TRIP鋼)相比,更容易冶煉,具有更好的焊接性能和熱動力穩定性,故在車身結構件中應用廣泛[3?5]。

雙相高強鋼在生產中一般采用冷沖壓成形,由于其強度高,成形所需要的壓機噸位大,而且為了滿足工業化大規模快速生產,節拍比較快,故板料內板產生的塑性變形熱和模具與板料之間滑動產生的摩擦熱比軟鋼的大。PEREIRA等[6]通過建立一個經典平面應變熱-力有限元模型進行仿真,發現板料和模具的溫度分別可達108℃和181℃,這表明高強鋼冷沖壓產生的熱量而導致的溫升已經不能忽略。目前關于溫度對高強鋼成形性影響的研究主要集中在熱成形領域,因為在該溫度區間往往涉及金屬相變,溫度對成形性影響明顯。近年來,溫度相對較低的溫熱區間也已經引起了國內外學界的關注。HUG等[7]通過研究雙相高強鋼在不同溫度下的空核演變,發現空核率是影響材料內部軟化機制的重要參數,對高強鋼在溫熱情況下的成形性具有顯著意義。OZ?TURK等[8]進行了DP600高強鋼在室溫到300℃之間、不同溫度下的單向拉伸以及彎曲回彈試驗,結果顯示,材料在不同方向及不同溫度下表現出復雜行為,因此在建立有限元分析模型時需要加以考慮。孫利等[9]在仿真模擬中采用與應變率相關的本構方程,分析不同沖壓速度下DP590高強鋼的彎曲過程,發現沖壓速度和材料應變硬化對溫度場的預測精度有顯著影響。趙玉璋等[10]通過銷-盤摩擦實驗確定了摩擦因數和載荷的對應關系,并指出應用變摩擦因數模型對提高沖壓回彈預測精度有顯著作用。

由于溫度與摩擦因數和金屬流變應力是互相影響的關系,為了確定冷沖壓過程中三者耦合作用對高強鋼成形性的影響,本文以DP780雙相鋼為研究對象,采用銷-盤摩擦實驗建立基于溫度的變摩擦因數模型,將變摩擦因數模型和熱-力耦合的本構方程代入Dynaform進行仿真分析并進行某車型大梁沖壓實驗,探究溫度場與變摩擦因數相互作用對高強鋼冷沖壓成形性的影響。

1 熱-力耦合和摩擦基本理論

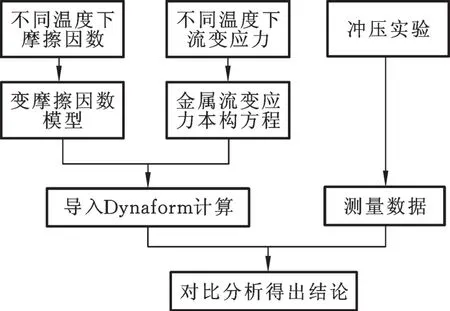

基于熱-力耦合的變摩擦因數研究方法流程見圖1。

圖1 基于熱-力耦合的變摩擦因數研究方法流程Fig.1 Processof variab le friction coefficient based on therm al-m echanical coup ling

1.1 沖壓摩擦模型

在傳統的薄板沖壓成形數值模擬分析中,一般采用庫侖摩擦力模型,即將各影響因素整合成一個恒定的系數。庫侖摩擦公式為

式中,τ為摩擦應力;μ為摩擦因數;p為作用在接觸面上的法向應力。

這一模型與常用的胡克定律相符合,有利于簡化計算,但是它比較適用于低載荷條件,而塑性成形中,正壓力一般大于材料的屈服應力,由此具有一定的局限性。

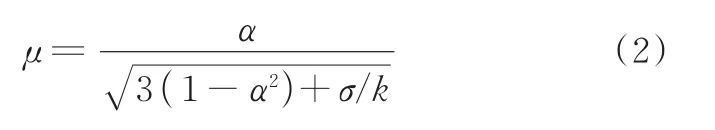

LEU[11]基于黏附理論,利用接觸雜質膜的三維應力單元,提出了干摩擦模型,具體形式如下:

該模型是量綱一應力比σ/k和接觸比α的函數,能夠較好地解決Tabor模型中黏住狀態下摩擦因數等于無窮大的問題,因為常數摩擦因數模型應滿足μ<0.577(根據M ises屈服準則)或μ<0.5(根據T resca屈服準則)。在實際沖壓中,板料表面涂有一層防銹潤滑薄油膜,故干摩擦模型不適用于塑性成形仿真分析。

周國柱等[12]提出了基于油膜厚度和滑動速度的摩擦因數模型,認為潤滑狀態和表面接觸狀態是實際沖壓中不可忽略的因素,其表達式如下:

μ=μ0(1+aV)(1+b e-ch) (3)

其中,μ0、a、b、c均為由實驗得到的常數,μ0為一定條件下的穩定摩擦因數,h為潤滑油油膜厚度。但是,上述摩擦模型都沒有考慮高強鋼在沖壓中由于板料屈服強度高、接觸壓力大,成形過程中會產生比較大的溫升,而溫度也是影響摩擦因數的重要因素,因此,提出一個基于溫度的變摩擦模型是必要的。

1.2 熱-力耦合的基本方程

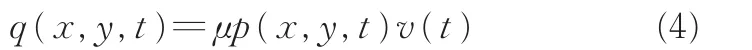

板料冷沖壓過程中,摩擦生熱以及變形生熱以熱源的形式來影響溫度場。王東星[13]提出的摩擦熱的計算公式為

其中,μ為接觸面摩擦因數,p(x,y,t)為接觸壓力,v(t)為滑動速度。塑性金屬內部的變形熱

式中,εˉ˙、σˉ分別為等效應變速率和等效應力;q˙為體熱源;η為熱生成效率,一般可取η=0.8~0.9。

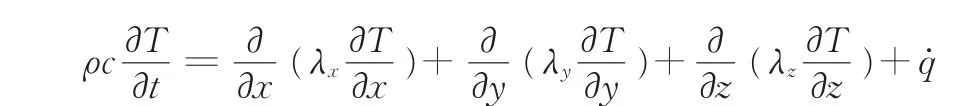

固體內部溫度的傳導用能量守恒定律和傅里葉定律為基礎建立的導熱微分方程來表示,其一般表達式為

(6)

式中,λx、λy、λz分別為x、y、z方向上的導熱系數;ρ為材料密度,kg/m3;c為材料的質量熱容,J/(kg·K);T為溫度;t為時間。

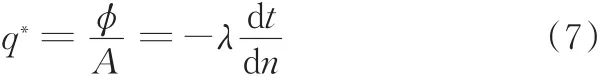

在板料熱傳導分析過程中,由于冷沖壓溫度相對較低,溫度邊界條件主要為板料與模具的熱交換,而通過空氣的熱對流和模具的熱輻射相對較小,可以忽略不計,故采用傳導邊界條件:

式中,λ為傳熱系數,W/(m2·K)。

1.3 材料的本構方程

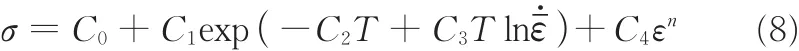

ZERRILI等[14]提出了基于熱激活位錯運動理論的Z-A本構模型,由于Z-A模型較好地描述了材料的應變強化效應、應變率效應和溫度應變軟化效應,能夠反映溫度對金屬流變應力的影響,并且形式簡單,對有限元接口程序適應性良好,對本文研究的高強鋼冷溫區間考慮熱-力耦合效應的材料本構行為具有較好的適應性,而高強鋼在冷溫區間屬于體心結構,所以采用ZA-BCC體心模型,其表達式如下:

其中,σ為流變應力;εˉ為等效塑性應變;Ci和n均為材料常數。為便于有限元計算,本文采用曹強等[15]建立的根據熱拉伸國家標準GB/T 4338—1995在G leeble3500試驗機上所得的簡化Z-A模型,其具體形式如下:

σ=-114.88+827.86e-0.00147T+(3 763 262×10-4T3-0.894 82T2+658.230 24T-140 951.198)×

2 實驗方法及變摩擦模型

2.1 實驗方法

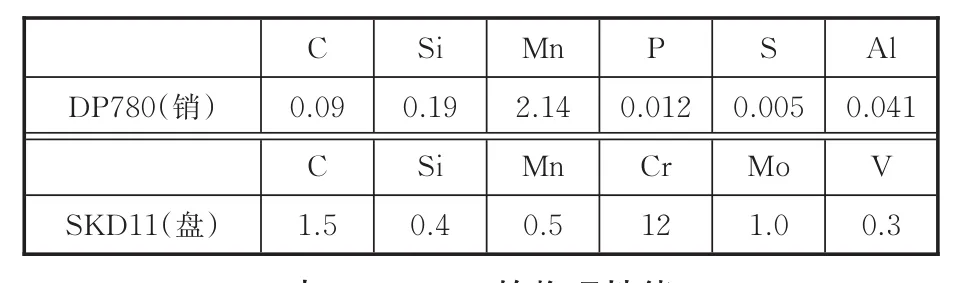

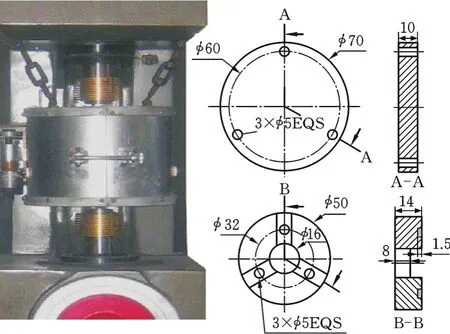

實驗采用MG-2000型銷-盤式摩擦試驗機,所用材料為高強度雙相DP780鋼板,厚度為2mm,摩擦副為實際沖壓中的SKD 11冷作模具鋼材料,材料參數見表1和表2,銷-盤尺寸按圖2進行加工,圖2中,EQS表示均布,為避免加工硬化對材料性能產生影響,所有試樣均采用線切割的方法進行加工。由于模具材料的強度高于鋼板材料的強度,故將模具材料制作為銷盤,鋼板制作為銷,可以避免因為硬的材料為銷作用在軟的摩擦盤上,產生犁削現象,從而導致摩擦實驗測試結果失真。鋼板不能直接制成銷柱,故加工成直徑為5 mm的鋼片置于銷盤的凹槽中。

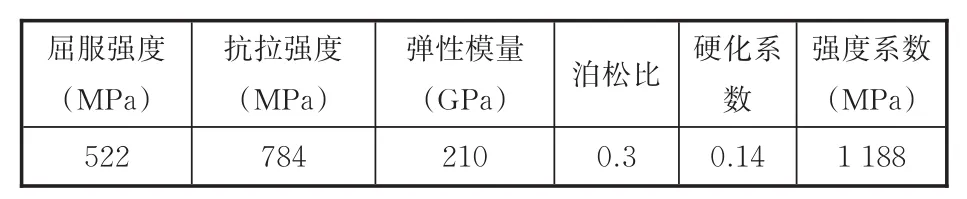

表1 DP780、SKD11的化學成分(質量分數)Tab.1 Chem ical com positions of DP780、SKD11(m ass fraction) %

表2 DP780的物理性能Tab.2 M echanical p roperties of DP780

圖2 MG-2000銷-盤試驗機及銷盤尺寸Fig.2 MG-2000 pin-disk testm achine&d im ensions of pin and disk

2.2 實驗結果及分析

在沖壓過程中,板料與模具之間的接觸壓力受接觸情況和零件幾何形狀影響,局部區域壓力變化大,但是在整體范圍內變化不大,由此在本次摩擦實驗中,不考慮載荷變化的影響,而是通過一個機械加載裝置在銷上施加一個大小為200 N的恒定正壓力,此時作用于銷-盤實驗界面上的工作載荷為10MPa,實驗過程中,設定線速度為10mm/s,銷的中心與圓盤中心的距離為16mm,圓盤轉速為6 r/m in,目的是盡可能使滑動速度最小,避免因為摩擦熱使實驗溫度升高而對結果產生較大偏差。實驗過程中試件沒有發生變形,不會產生塑性變形熱。實驗溫度控制由安置在摩擦實驗機的銷盤座下的一個熱電阻對銷盤進行加熱和保溫,使溫度保持在(20,40,60,80,100,120,140,160)℃±0.5 ℃。在實驗開始之前,先由熱電偶開始對裝置加熱,加熱到指定溫度后保溫,整個裝置均勻加熱后,銷盤開始轉動,銷與銷盤保持接觸并對銷施加工作載荷,開始記錄實驗數據。

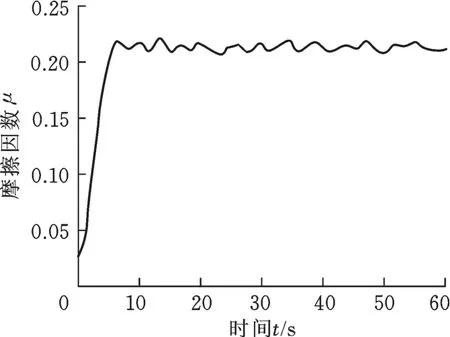

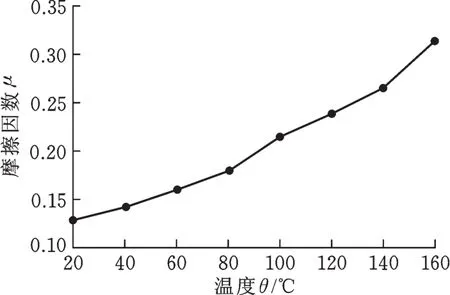

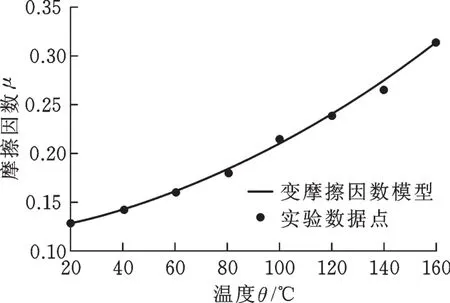

實驗從室溫到160℃,以20℃為間隔測試了8組不同溫度下的摩擦因數,為了使實驗結果接近真實情況,實驗中的摩擦因數選取實驗達到相對穩定時的平均值作為該溫度區間的摩擦因數,100℃時的實驗曲線見圖3。不同溫度下的摩擦因數記錄在圖4中,在實驗溫度區間內,摩擦因數隨著溫度的升高而增大,從宏觀方面分析,這是因為隨著溫度的升高,板料的強度和硬度開始慢慢下降,韌性和塑性逐漸增加,導致摩擦力變大,從而使得摩擦因數增大,而板料自身帶有一層稀薄的防銹油,也有一定的潤滑作用,隨著溫度升高,油的黏度降低,油膜變薄,摩擦加劇,與實際經驗相吻合。從微觀磨損方面看,在較低溫度區間里,磨損的主要形式是黏性磨損,摩擦力較小,在溫度較高的區間,磨損中散裂和犁削起主要作用,接觸表面光潔度變差,摩擦力增大,實驗結果與PIERE?RA等[6]的測量結果也相符。

圖3 100?時實驗值Fig.3 Test value at 100?

圖4 不同溫度下的摩擦因數Fig.4 Friction coefficient at different tem perature

2.3 變摩擦因數模型

高強鋼具有很高的屈服強度,不容易產生變形,因此,壓機噸位大,在成形過程中局部會產生很大的接觸應力,在生產過程中由于變形和摩擦會產生大量的熱量,模具溫度明顯升高,在連續生產中溫度可達180℃以上。溫度對材料金屬流變應力及摩擦力的影響變大,而傳統的薄板冷沖壓仿真分析采用恒定摩擦因數模型,溫度僅作為結果輸出,沒有考慮熱-力耦合對摩擦因數的影響。本文根據實驗結果,提出了考慮溫度的變摩擦因數模型:

其中,T為實驗溫度,T0為室溫,μ0為室溫時所測得的摩擦因數。采用M ATLAB對實驗結果進行擬合,得到a=0.042 89,n=1.697,b=0.123 1;擬合曲線見圖5,在溫度區間內,擬合曲線與實驗值吻合度較好,說明該模型能夠很好地描述高強鋼沖壓過程中摩擦因數隨溫度的變化情況。

圖5 變摩擦因數模型擬合曲線Fig.5 Fitting cu rve of variab le friction coefficien tm odel

3 有限元數值模擬及實驗驗證

3.1 沖壓實驗

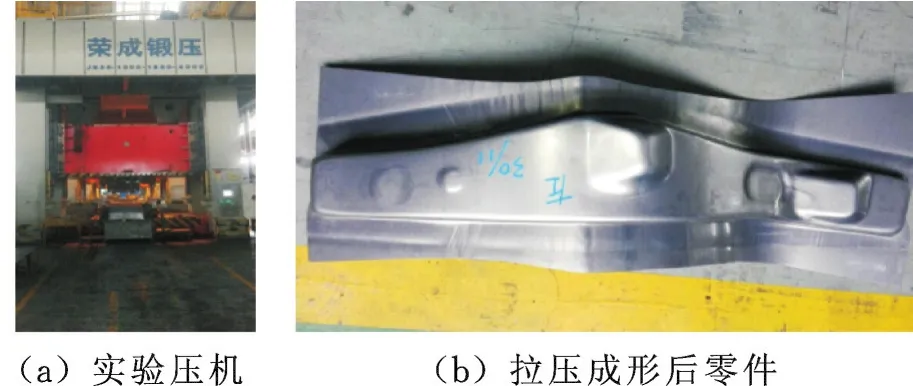

為了驗證變摩擦模型的精度,采用壓機實驗和數值模擬的方法,所用零件為某車型中大梁,材料為DP780雙相高強鋼,厚度為2 mm,所用壓機為10MN機械壓力機,壓邊力為1.4MN,見圖6a。實驗時生成節拍約為每分鐘6件,樣件選擇連續生產2 h后的樣件,此時模具的溫度經過持續升溫已經達到基本穩定狀態,模具和板料在對應仿真分析中溫度最高位置的溫度分別為103℃和81℃,避免模具處于最初室溫狀態而對實驗結果造成偏差,拉延后零件見圖6b。

圖6 沖壓實驗壓機和拉延成形后零件Fig.6 Stam ping testmachine&part after d raw ing

3.2 有限元數值模擬

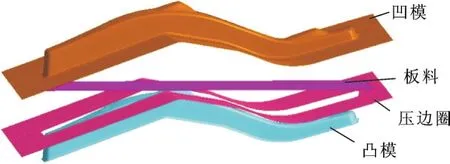

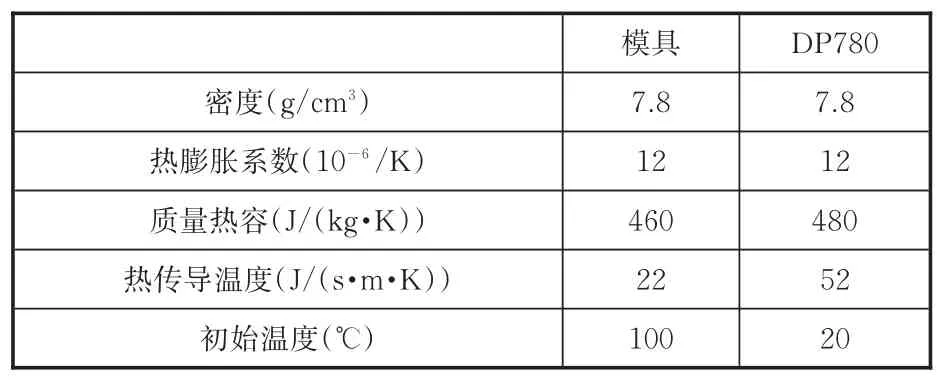

采用Dynaform軟件進行沖壓成形數值模擬,為了使回彈計算更接近真實情況,采用全積分單元進行計算,節點積分層數為7,仿真中設置的沖壓速度為5m/s,模具間隙為0.1倍板料厚度,壓邊力為1.4 MN,圓角為6 mm,板料長905 mm、寬330 mm,拉延筋系數和工藝補充面等均與實際模具保持一致,仿真分析數模見圖7,熱物性參數見表3。實驗分兩組進行,不考慮熱-力耦合和定摩擦因數0.125的仿真作為參照組(以下簡稱參照組),考慮熱-力耦合和變摩擦因數的為熱變組(以下簡稱熱變組)。在熱變組仿真中,將DP780雙相高強鋼在不同溫度下金屬流變應力的本構方程(式(9))通過LS?DYNA中的userm at對材料進行定義。變摩擦因數模型通過在接觸模塊中定義動態摩擦因數時,輸入式(10)引入軟件中,進行考慮熱-力耦合和變摩擦因數的仿真分析計算。

圖7 數模Fig.7 Num ericalm odel

表3 仿真時熱物性參數Tab.3 Therm al param eters in numerical simu lation

3.3 結果及分析

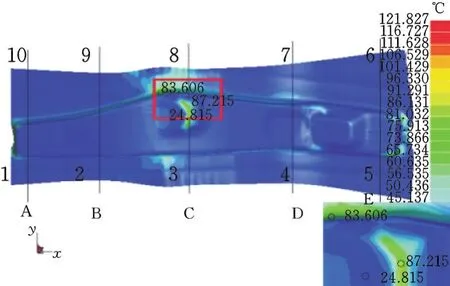

仿真中溫度云圖見圖8,零件中部凸包部分及圓角區域溫度較高,分布比較集中,最高分別達到87.2℃和83.6℃,原因是這兩部分在成形過程中接觸較早,結構比較突兀,在凹模下行過程中,板料變形急劇,應變率大,產生的塑性變形熱多,由于溫度升高,局部區域摩擦因數也相應增大,板料流動過程中產生的摩擦熱也多,同時模具在沖壓一段時間后溫度已經升高,部分熱量會傳遞給板料,使該區域溫升更加明顯。而大梁頂部大部分區域溫度約為25℃,這部分區域在成形過程中與板料接觸晚,結構平緩,沒有發生明顯變形,塑性變形熱少,成形過程中,板料流動也比較小,所以產生的摩擦熱也很少,溫度升高不明顯。

圖8 考慮熱-力耦合和變摩擦因數的仿真溫度云圖Fig.8 Tem peratu re con tou r based on therm alm echanical coup ling and variab le friction coefficient

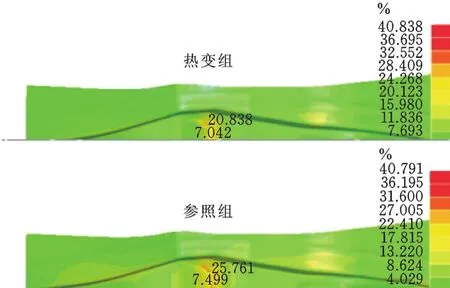

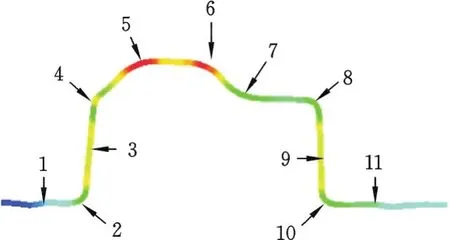

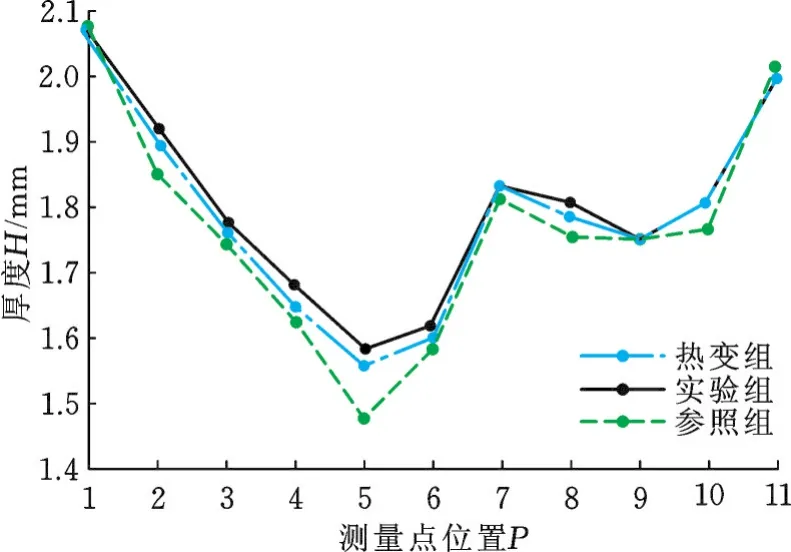

由熱變組減薄率云圖(圖9)可以看出,熱變組中凸包處的最大減薄率為20.838%,而參照組中最大減薄率為25.761%,熱變組減薄率比參照組減薄率小。為了進一步了解溫度對板料厚度的影響,選取圖8中截面C進行研究,該截面各位置的溫度變化大,對比明顯,具有代表性,沿截面選擇11個測量位置點,見圖10。其中,熱變組和參照組的數據在分析中直接測量,實驗零件通過厚度測量檢具測得,將3組數據結果在圖11中列出。由圖11可知,3組結果厚度變化的總體趨勢是一致的,但是熱變組與實驗組結果更接近。在熱變組中板料溫度升高不明顯的區域(如點7和9所示位置),兩組仿真的結果幾乎重合;而在熱變組溫度升高較明顯的區域(如點5和點4等凸包和圓角處),兩組仿真差別較大,均表現出熱變組的厚度要大于參照組的厚度,在溫度最高的點5處差距最明顯。在溫度接近的區域,考慮熱-力耦合的仿真影響不大,與傳統結果一致,而溫升明顯的區域,流變應力減小,板料出現軟化效應,延展性增強,熱變組分析中能夠反映該影響,因而該區域減薄率相對較小,更符合實際情況;而參照組的分析中沒有考慮溫度的作用,結果顯示板料過度減薄而有開裂的風險。在法蘭處(如點1和點11處),溫度升高,但是表現出與點5和點4相反的情況,熱變組的厚度要略小于參照組的厚度。由于法蘭靠近拉延筋,溫升雖然使延展性增加,同時也造成摩擦因數增大,拉延阻力的增大使板料拉延更充分,厚度減薄的作用大于軟化效應延展增加的效果,但是由于溫度升高相對較低,減薄率對比不明顯,熱變組反映了這一趨勢,結果更接近于實驗值。

圖10 截面厚度測量點位置Fig.10 Section thicknessm easure points

圖11 截面測量點厚度Fig.11 M easu red poin ts thickness in section

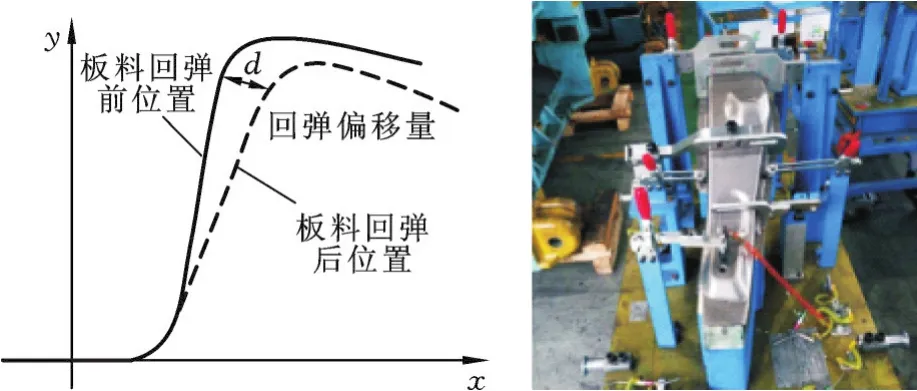

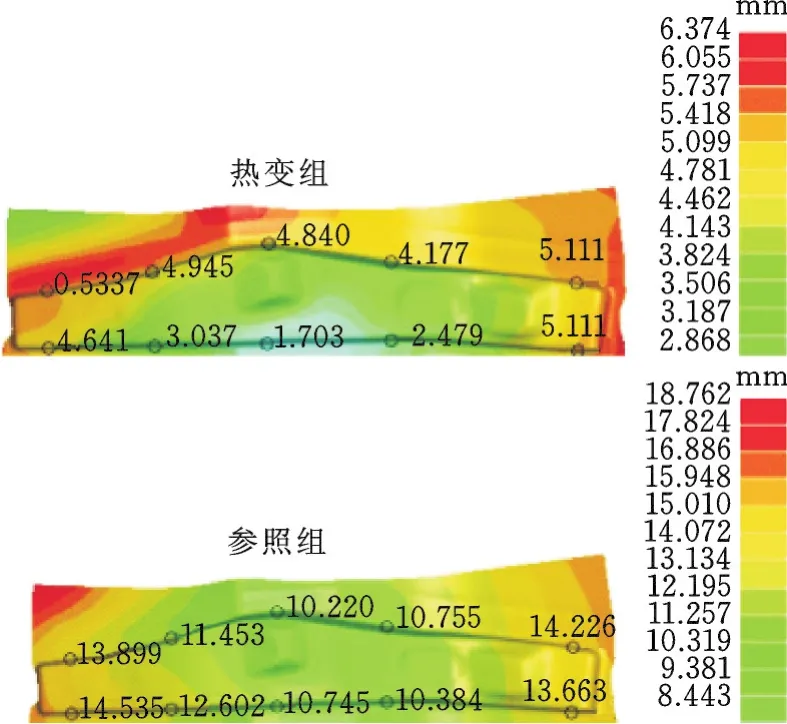

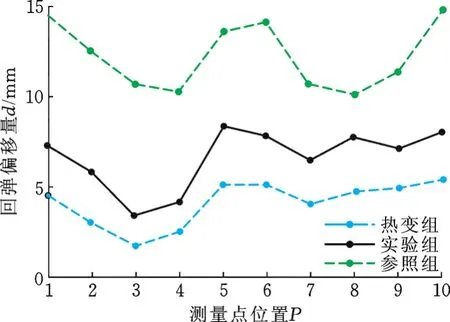

回彈是生產中最難以控制的缺陷,也是高強鋼沖壓的研究重點和難點。本實驗測量的是側壁的回彈偏移量,偏移距離d見圖12,為側壁與圓角相交點回彈的距離,選取圖8中A~E五個典型截面上共10個點的回彈測量值為研究對象。實驗零件固定在檢具上,通過塞尺測得回彈偏移量,熱變組和參照組的回彈分析結果見圖13,明顯可以看出,在各截面上回彈值方面,熱變組小于參照組。為了方便分析,將分析結果和實驗測量值記錄在圖14中。由圖14可知,熱變組中回彈結果相對實驗值偏小,而參照組回彈結果偏大。對各組實驗結果求平均值,熱變組為4.137 mm,參照組為12.348 mm,實驗零件為6.685 mm,熱變組與實驗結果偏差僅為參照組與實驗結果偏差的27.8%。回彈產生的原因主要是板料通過模具圓角產生的彎曲-拉直形成的彎矩,溫度升高會使摩擦因數、材料流變應力均產生變化,而摩擦因數和流變反過來又會對溫度造成影響,故彎矩也隨之變化。采用基于熱-力耦合的變摩擦因數模型進行分析,能夠體現溫度對彎矩的作用,所以相比傳統冷沖壓分析,該模型能夠提高高強鋼冷沖壓回彈預測的精度。

圖13 熱變組和參照組的回彈偏移量圖13 Sp ring-back disp lacement in HV group and com pare group

圖14 回彈偏移量對比Fig.14 Com parison of sp ring-back d isp lacem en t

4 結論

(1)通過銷-盤實驗測得了以DP780雙相高強鋼為銷和以SKD 11為摩擦盤在20~160℃區間不同溫度下的摩擦因數,實驗表明摩擦因數隨溫度的升高而增大,通過擬合曲線建立了基于溫度的變摩擦因數模型。

(2)有限元仿真結果表明,在引入熱-力耦合和變摩擦因數的仿真分析中,溫度升高明顯,板料區域最高溫度達到87.2℃,與實際沖壓情況相吻合;從截面厚度對比可知,在熱變組中溫度升高區域,材料減薄率相對參照組小,延展性更好,不易開裂;在熱變組中溫度升高不明顯的區域,熱變組與參照組厚度結果相近。熱變組成形性分析結果更接近實際測量值。

(3)從回彈偏移量對比可知,熱變組與實驗結果偏差僅為參照組與實驗結果偏差的27.8%,采用引入熱-力耦合和變摩擦因數的仿真分析可以有效提高板料回彈的預測精度,對生產中減少修模、試模次數具有重要意義。