立式拱頂鋼制食用油儲罐吸癟事故的處理與預防

張永富

【摘要】文章介紹采用同品種食用油注罐加壓法處理食用油儲罐吸癟事故,并提出通過削減呼吸閥負壓閥盤的質量等方法預防儲罐吸癟事故。

【關鍵詞】食用油儲罐;吸癟事故;修復;預防措施

油罐在儲存油品及運作過程中,由于內外環境的變化或人為操作的失誤,造成罐體的承載能力超出其自身的正常承受范圍,導致罐體形態變異失穩,如鼓脹、折彎凹陷癟變以致爆裂,這種情況一旦發生,對油庫的安全危害極大。國內曾報道過因操作失誤造成食用油罐倒塌泄露和致人員傷亡的特大安全事故。按《食用油庫建設標準》及有關規范,我國現有食用油儲油罐大多采用立式拱頂鋼制,罐體常壓設計,正常操作壓力維護在500Pa左右,設計壓力為-490~1960Pa。常壓儲罐吸癟的現象在石油化工系統屢有發生,多年來都有相關的研究和報道,糧油儲備行業對食用油儲罐吸癟事故的研究和報道不多見。食用油儲罐是糧油倉儲的基礎設施,其安全維護和規范以及正確的運作對庫區的安全生產意義重大。文章結合在工作中遇到的食用油儲罐吸癟事故及修復操作進行分析,并就其處理方法和預防措施進行探討,供參考。

1食用油儲罐概況

發生吸癟事故的食用油儲罐罐體編號為1#和2#,兩個罐規格相同。

食用油儲罐設計容積:1260m3

裝載量:1000t

儲存油品:大豆油

罐體高度:18.9m

罐內半徑:4.5m

罐體總重:38.90t

設計內壓:常壓

呼吸閥類型及數量:DN 100全天候呼吸閥,油罐頂部對稱安裝兩套。

油罐壁厚度:最下四層為8mm,中間四層為6mm,最上三層為5mm。鋼板寬度1500mm。油罐體內部15.5 m處設加強環(抗風圈梁),加強環型號為L100x63x8;油罐壁上端設包邊角鋼,型號為L65x8,與罐壁連接采用搭接結構。罐頂為弧狀結構,采用6mm厚鋼板,頂板間連接采用對接連接,罐頂中心頂板2000x6。

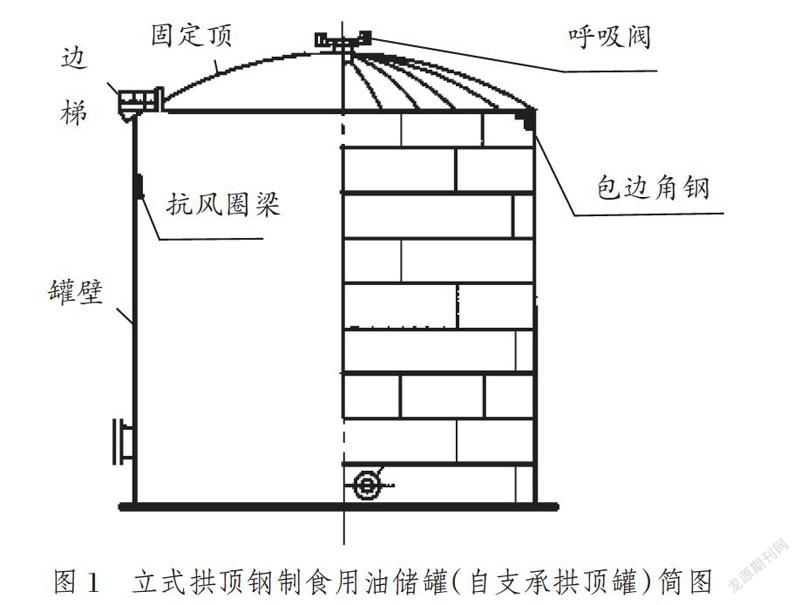

油罐于2014年建成投入使用,結構為自支承拱頂,鋼材用料為Q235-A(見圖1)。

2食用油儲罐吸癟事故及原因分析

2.1事故1

2016年7月,在1#罐出油作業過程中,工作人員為了加快大豆油裝車的進度,同時啟動兩臺單泵流量58m3/h的油泵進行出油作業。兩臺泵組運作約1h后儲罐發生悶響,罐體震動,罐體東北側上部兩處向內凹陷,凹陷葉片形,涉陷處長約4.5 m,陷最深處約20cm,總面積約20㎡,凹陷邊緣有輕度折痕,罐體變形較為嚴重。

原因分析:現場調查分析,造成事故的主要原因是同時啟動兩臺油泵運作,流量過大,罐內液位下降速度快,在罐頂抽樣孔、充氮氣孔、人孔等都關閉的情況下,起平衡罐體內外壓力的兩個DN 100呼吸閥補氣不足,罐內形成超強負壓,將罐體吸癟。

2.2事故2

2017年11月,2#油罐靜態儲存大豆油約400t,在無油品進出作業和其他人為操作的情況下發生悶響,檢查發現罐體北側上部一處向內凹陷,陷深處約10cm,陷面無折痕。

原因分析:經現場調查和觀察,罐體發生凹陷時沒有外力推動操作。造成事故的原因是前期食用油庫區驟冷下雨,天氣驟變致罐內空間混合氣體快速收縮,短時間內形成罐內強負壓,呼吸閥沒有起到及時的壓力調節平衡作用。

3食用油儲罐吸癟事故的處理

3.1

1#油罐發生吸癟事故后,采取了如下緊急處理措施

(1)停止油泵運作和關閉相關電源,停止庫區所有油品進出作業,啟動事故應急預案。

(2)打開罐頂抽樣孔、充氮氣孔、人孔等,使罐內壓力迅速恢復平衡,防止罐體變異加深。

(3)細致檢查罐體受損程度,特別是要檢查罐體所有焊接口是否受損脫落,折痕處有無破裂滲漏。

(4)在確定罐體無破裂滲漏后,選擇罐體修復方案。此時不要啟動油品出油罐作業,要嚴防罐體發生二次變異損壞事故。

儲油罐吸癟事故的修復方法:罐體挖補更換法、機械拉拽或撐頂法、充氣補壓法、注水加壓法和水靜壓法等。根據石化系統的經驗,為確保操作安全,儲油罐吸癟事故修復多采用注水加壓法。經分析,注水加壓法要求先期進行徹底的清罐,然后再向油罐內注水,使罐內氣體被壓縮,氣壓逐漸增大,利用內壓將罐體復原。采用機械修復法亦要徹底清罐,再是施工時需搭腳手架,投資大費時費工。在庫區連續生產的情況下,清罐后再進行罐體復原施工的方案不大可行。

考慮到食用植物油的可燃性按照火災危險性分類屬丙類液體,其火災的危險性和可能產生的次生災害遠較石化油品低。對食用油與石油化工油品兩種不同的介質比較,可基本明確食用油儲罐及其油品(如大豆油)的運作通常可控在較為安全的操作范圍,在確保罐體不會發生二次變異損壞事故的情況下,罐體吸癟的修復處理不必要按石化儲罐的清罐注水等模式進行。為此決定采用同品種大豆油注罐加壓的辦法進行吸癟罐體的修復。

(5)方案選定后,盡快進行的修復操作,可在一定程度上防止罐體凹陷的固化。首先封閉罐頂抽樣孔、充氮氣孔、人孔等排氣出口,呼吸閥維持原有狀態。

(6)啟動一臺油泵向罐體內進油作業,將近鄰油罐的大豆油注入1#油罐。

(7)細致觀察罐體吸癟處復原情況。單油泵進油作業進行到1小時左右,聽到罐體悶響,觀察發現罐體吸癟處部分被鼓起;繼續注油,同時觀察和計算罐內液位和總油量,防止過度注油。注油作業2小時后觀察到吸癟處基本復原。注油致額定容量約1000噸后,關泵停止注油,油罐內提壓結束。

(8)保持罐體復原后的罐內壓力致一定時間,防止減壓后罐體因鋼板的彈性產生回癟現象。

至此,1#食用油儲罐的修復處理工作全部結束。該罐自修復后使用至今運行良好,未發現異常現象。

3.2 2#油罐發生吸癟事故后,采取了如下緊急處理措施

經現場檢查發現罐體的變異程度較小。通過打開抽樣孔、充氮氣孔使罐體自然吸氣自我調整后,罐體吸癟處依靠自身鋼材的彈性回彈復原,油罐面無折痕,修復成功。

4食用油儲罐吸癟事故的預防

加強對作業人員的業務培訓,油品出入庫作業必須按有關規程執行。

出油作業時要確保罐頂氣孔的安全開啟。如需大流量出油,罐頂人孔必須打開。對于沒有人孔設置的罐體,要避免超設計流量出油。

根據油罐系統的綜合情況選擇合適的呼吸閥。并對呼吸閥定期進行技術鑒定和檢修:查暢通、查失靈、查嚴密、防堵塞、防粘結、防卡死。有條件的情況下在罐體增設真空警示器,隨時監控油罐內壓力。

根據需要調整呼吸閥的閥盤質量。國內生產的呼吸閥操作壓力范圍通常分為三級:A級(-295~355Pa);B級(-295~980Pa);C級(-295~1765Pa)。食用油儲罐采用的重力式呼吸閥,其控制壓力是由閥盤的質量決定的(見圖2)。閥盤質量與控制壓之間的關系用簡單的數學式可表示為:

式中:G為閥盤質量(含閥盤自身質量、加重塊質量和其它附加物質量),單位g;D為閥盤內徑,cm;

P為呼吸閥控制壓力,gf/c㎡;(1gf/c㎡=98.07Pa)當P為控制正壓時,G為正壓閥盤的質量;當P為控制負壓時,G為負壓閥盤的質量。

由此可見,減少負壓閥盤的質量有利于罐體吸氣泄壓。2#罐發生吸癟事故后,為使呼吸閥能在較低的受壓范圍內起到平衡罐壓的安全作用,工作人員對油罐罐頂配置的所有呼吸閥進行了負壓閥盤的質量調整。通過機床加工,將負壓閥盤底盤金屬部分削去約1/3,即質量調減近3成。負壓閥盤調整后的油罐,經歷了數次環境因素的劇烈變化(暴雨、天氣驟冷驟熱等),沒有再發生吸癟的現象,至今運作正常。