等離子氣缸套鍍陶工藝探析

吳福亮 王海軍 吳排霞

摘 要:為解決發動機氣缸套水套表面出現穴蝕失效的問題,對發動機氣缸套加工工藝進行技術改進,增加鍍陶工藝,即在氣缸套水道外圓處進行等離子鍍陶工藝。通過等離子鍍陶工藝,使氣缸套的鍍陶層結合力增加,提高氣缸套的抗穴蝕性能。

關鍵詞:氣缸套;工藝;等離子

中圖分類號:U464.123 文獻標識碼:A 文章編號:1003-5168(2018)07-0046-03

Plasma Cylinder Set Plating Process

WU Fuliang1 WANG Haijun1 WU Paixia2

(1.GKN Zhongyuan Cylinder Liner Company Limited, Jiaozuo Henan 454750;2.North China University of Water Resources and Electric Power,Zhengzhou Henan 450000)

Abstract: In order to solve the engine cylinder liner water jacket surface cavitation, solve the problem of the engine cylinder liner processing technology improvement, increase the ceramic plating technology, namely in waterway cylindrical cylinder for plasma ceramic plating technology. Through the plasma plating process, the joint of the cylinder liner is increased, and the cavitation erosion performance of the cylinder liner is improved.

Keywords: cylinder liner;process;plasma

1 研究背景

氣缸套作為發動機中最關鍵的零部件之一,高溫、高壓、強力、強磨、高負荷等工作條件要求其具有特殊的加工材料、復雜的制造工藝[1-5]。為延長發動機的壽命,提高氣缸套的減摩、耐磨性顯得尤為迫切,通過表面處理來改善缸套摩擦面的物理性具有重要意義[6-7]。

在發動機工作過程中,由于動載荷的作用產生振動,使得氣缸外壁冷卻水與缸體發生沖擊、分離,形成局部真空,溶解在冷卻水中的空氣析出或蒸發產生氣泡會附著在氣缸外壁上,受到冷卻水的擠壓進入外壁微小的針孔中,當受到高壓沖擊波破裂時,會造成周圍金屬剝離,在不斷沖擊作用下,形成小孔,逐漸擴展成海綿狀孔穴群,即氣缸套穴蝕[8]。穴蝕問題嚴重影響發動機的使用壽命及工作性能。本文針對氣缸套提出等離子鍍陶工藝,以解決氣缸套水套表面出現穴蝕失效的問題。

2 工藝原理

等離子噴涂技術是一種材料表面強化和表面改性的技術,可以使基體表面具有耐磨、耐蝕、耐高溫氧化、電絕緣、隔熱、防輻射、減磨和密封等性能。等離子噴涂技術是采用由直流電驅動的等離子電弧作為熱源,將陶瓷、合金、金屬等材料加熱到熔融或半熔融狀態,并以高速噴向經過預處理的工件表面而形成附著牢固的表面層的方法[9,10]。其具有超高溫特性,便于進行高熔點材料的噴涂;噴射粒子的速度高,涂層致密,粘結強度高。由于使用惰性氣體作為工作氣體,所以噴涂材料不易氧化。

鍍陶的基本原理是利用帶正電(或帶負電)荷的陶瓷微粒在鍍物表面被吸附,同時由于電鍍過程中金屬原子在陰極析出,將微粒埋藏在被鍍物表面,從而形成復合電鍍層吸附過程。

目前,提高氣缸套的強度、耐磨性和發動機壽命的方法較多,如表面氮化、三元共滲、電接觸表面淬火和擠壓碳化硅等技術被用于氣缸套內表面處理。這些表面處理技術的應用,對延長發動機的壽命、提高氣缸套的耐磨性都帶來了積極作用。但是,這些技術也產生了許多新問題,如工藝復雜、耗費能源大、缸孔變形大、破壞原內孔尺寸和網紋結構以及廢品率高等,效果均不理想[11,12]。

為提高氣缸套抗穴蝕能力,本文提出了一種新型鍍陶工藝——等離子鍍陶氣缸套技術。通過團隊的研發,等離子鍍陶氣缸套技術在發動機氣缸上成功得到運用。

3 工藝流程

本文提出增加鍍陶工藝后詳細的工藝過程,經過配料、熔煉后,進行保溫處理,澆注成型后,進行快冷和拋丸處理,形成的毛坯入庫;通過粗車外圓、粗鏜內孔加工后,進行退火處理,再進行修車外圓、精鏜內孔及半精車外圓處理,對處理產品實現預脫脂,利用超音波脫脂,對脫脂后的產品進行水洗;再通過堿蝕工藝處理產品,然后進行水洗,再進行酸蝕處理,對酸蝕后的產品進行水洗;接著通過第一次沉鋅步驟處理,對沉鋅后的產品進行水洗,然后進行退鋅處理,再進行水洗,對產品進行第二次沉鋅處理及對沉鋅后產品進行水洗;對產品進行電鍍陶瓷鎳工藝加工,對電鍍加工后的產品回收、水洗,對電鍍產品進行初步檢驗,然后對部分產品進行珩磨處理,最后進行檢驗,合格后包裝出貨。

4 應用實例

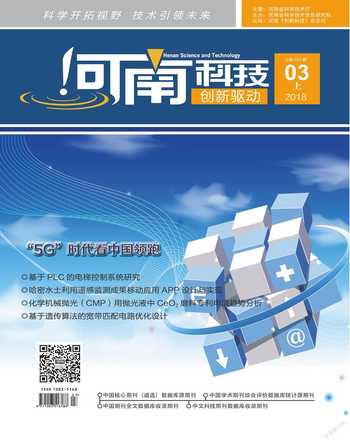

運用本文提出的鍍陶工藝加工,得到的產品實例如圖1所示。

采用P.A.T設備對采用等離子鍍陶工藝加工的產品進行鍍陶結合力檢測,檢測設備如圖2所示。

5 檢測結果

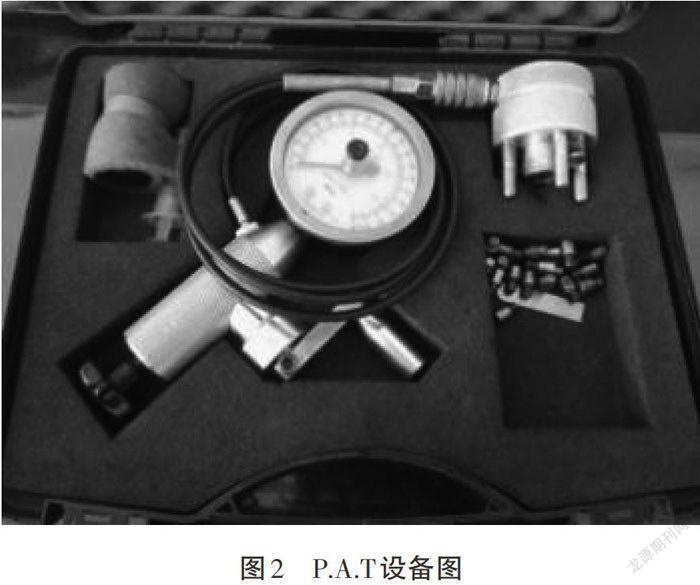

通過增加鍍陶工藝后,加工的產品與德國鍍陶產品結合力對比,如圖3所示。

運用P.A.T設備對產品結合力進行檢測,檢測數據如表1所示。

通過對實驗數據進行分析可知,德國鍍陶層結合力最大值為12.8MPa,最小值為11.2MPa,平均值為11.65MPa;我國鍍陶層結合力最大值、最小值和平均值分別為15.5、11.8、13.925MPa。對比德國氣缸套鍍陶結合力,從四組數據可以得到,我國鍍陶氣缸套結合力分別高于德國3.3、0.8、3.6、0.4MPa;最大值、最小值、平均值分別高于德國2.7、0.6、2.275MPa。可見,增加等離子鍍陶工藝后,氣缸套的結合力明顯增加,與國外相比存在明顯優勢。

6 結語

鍍陶工藝的開發,主要增加結合力及減少熱應力變形,減少橢圓變形量,鍍陶后及時防銹油封閉,提高產品防穴蝕及防銹性能。

在氣缸套的結構和現有制造工藝不改變的情況下,利用等離子技術在氣缸套水道外圓形成含有多種元素的非金屬陶瓷合金層,能有效降低摩擦系數,提高缸套水道表面的硬度、抗氧化和耐磨耐腐蝕性能,不改變缸套原內孔尺寸和網紋參數,保持儲油潤滑和減磨,從而增加發動機使用壽命、高效節油并降低污染物排放,提升發動機的使用品質,降低發動機生命周期內的運行成本。

參考文獻:

[1]尹華躍.離子氣缸套硬化技術與激光技術的比較[J].內燃機配件,1996(3):10-14.

[2]尹華躍.離子氣缸套內壁硬化處理技術的研究及應用[J].內燃機配件,1998(10):15-18.

[3]元新華,彭峰,王紅娟.納米復合電鍍研究進展[J].電鍍與涂飾,2005(11):51-55.

[4]蘇立民,虞潤林,吳玉道,等.復合鍍技術及其在轉子發動機缸體中的應用[J].腐蝕與防護,2005(2):67-68.

[5]Y.Zhou,H.Zhang,B.Qian. Friction and wear properties of the co-deposited Ni-SiC nanocomposite coating [J].Applied Surface Science,2007(1):8335-8339.

[6]F.Hu,K.C.Chan.Deposition behaviour and morphology of Ni-SiC electro-composites under triangular waveform [J].Applied Surface Science,2005(1):251-258.

[7]顏君衡.發動機活塞頂部陶瓷組織和耐燒蝕性研究[J].內燃機與配件,2016(6):8-11.

[8]董洪全,馮慧華,王艷霞,等.氣缸套變形多場耦合建模與分析技術[J].內燃機學報,2014(3):276-282.

[9]董洪全,馮慧華,董彪,等.移動載荷作用下的氣缸套動態特性建模與穴蝕傾向分析[J].內燃機學報,2013(5):467-472.

[10]毛俊元,鄭衛剛.船用柴油機氣缸套內壁熱噴涂方式的研究[J].熱加工工藝,2014(18):137-139.

[11]杜慧勇,李鵬濤,李民,等.壁面振動致氣缸套空蝕現象模擬[J].排灌機械工程學報,2016(12):1065-1069.

[12]Yuanwei Lu,Qiang Yu,Wenbin Du,Yuting Wu. Natural convection heat transfer of molten salts around a vertically aligned horizontal cylinder set[J]. International Communications in Heat and Mass Transfer,2016(76):147-155.