新白沙沱長江特大橋3號墩雙壁鋼圍堰施工關鍵技術分析

王帥帥

【摘 要】新白沙沱長江特大橋主橋3號墩基礎采用雙壁鋼圍堰施工。為滿足施工工期及渡洪安全,保證圍堰在一個枯水期內完成施工,項目采用了先平臺后圍堰、鉆孔樁與圍堰同步施工的創新技術,圓滿完成了既定目標。施工中通過優化導向裝置、在刃腳設置高低擋板和圍堰內外拋填堵漏等措施,保證了在陡坎裸巖區圍堰著床的定位精度。通過設置分倉、優化導管布置等措施,保證了超厚超大面積圍堰封底質量。一系列的關鍵施工技術的應用達到了快速施工、節約工期的目的,同時保證了洪峰期間主體結構的施工安全,為后續結構施工贏得了時間,為全橋按期完工打下了基礎,對后續類似工程有很好的借鑒意義。

【關鍵詞】平臺;圍堰;高低擋板;封底;施工

【中圖分類號】U445.556 【文獻標識碼】A 【文章編號】1674-0688(2018)02-0074-03

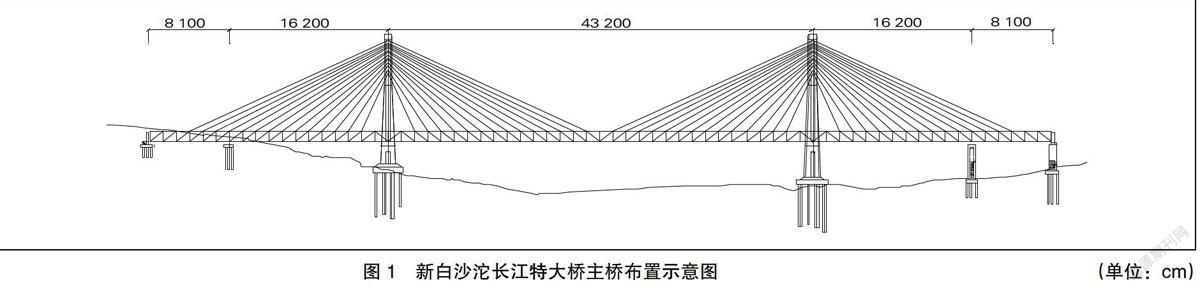

渝黔鐵路新白沙沱長江特大橋主橋為雙塔雙索面鋼桁梁斜拉,孔跨布置為81 m+162 m+432 m+162 m+81 m,上層為4線鐵路客運線,下層為雙線鐵路貨運線。3號主塔墩承臺為圓端形,外形尺寸為67.4 m×31.3 m,高6.0 m。施工采用雙壁鋼圍堰,圍堰外輪廓尺寸如下:長70.6 m,寬34.5 m,高22 m,雙壁側板厚1.5 m,雙壁圍堰共設置24個密閉注水艙。頂層單壁結構,高5 m。在圍堰內設置2道底隔艙,將圍堰分割成3個艙。主橋布置圖如圖1所示。

為保證施工質量與進度,確保在一個枯水期實現主塔墩出水,在3號墩雙壁鋼圍堰施工過程中,采用了先平臺后圍堰、圍堰與鉆孔樁同步施工,陡坎裸巖區圍堰著床精度控制,超厚超大面積圍堰封底混凝土施工控制等關鍵技術,取得了良好的效果。

1 圍堰施工難點

(1)刃腳四周河床斷面高差較大,近6.5 m,且存在陡坎裸巖區,著床困難。

(2)5年一遇枯水期高水位為+178.00 m,深約17 m,最大流速為2.93 m/s,對圍堰下放、著床及定位將產生一定影響。

(3)圍堰拼裝、下放、封底與鉆孔樁同步施工,鉆孔施工與封底混凝土會相互制約。

(4)圍堰單個艙封底混凝土方量近3 000 m3,占用時間長,如何保證封底混凝土質量,是整個圍堰施工的關鍵。3號墩圍堰施工立面圖如圖2所示。

2 總體施工方案

在平臺上進行鉆孔樁施工,同時在平臺下方進行圍堰拼裝與下放,如圖3所示。雙壁圍堰分2節在工廠加工,底節高10 m,頂節高12 m;圓弧段分為10塊,直線段22塊,共64塊,運至現場拼裝。圓弧端通過浮吊安裝,直線段通過電動葫蘆安裝。底節圍堰拼裝完成后,整體提升,拆除拼裝平臺,同步安裝高低擋板。下放底節圍堰至自浮狀態,拆除提升設備,圍堰內注水下沉,至頂露出水面1.0 m左右。拼裝頂節圍堰,注水下沉至設計標高。在圍堰內拋石整平,圍堰外拋填堵漏,分艙澆筑水下封底混凝土,澆筑井壁混凝土,安裝單壁圍堰。下放平臺桁架作為圍堰底層內支撐,安裝頂層內支撐,抽水清基,施工承臺。

3 底節圍堰拼裝與鉆孔樁同步施工技術

3.1 底節圍堰拼裝

上下游圓弧段利用浮吊直接拼裝。浮吊起吊圍堰塊段至平臺下弦處,轉換吊點至下弦桿上,浮吊再次起吊圍堰塊段下放至設計位置,利用倒鏈精確定位,底部與平臺連接,頂部通過撐桿與鋼護筒連接。繼續拼裝下一塊圍堰,兩塊圍堰采用臨時接口板焊接固定,然后焊接豎焊縫及水平環板焊縫。

中邊跨直線段利用浮吊起吊圍堰塊段轉換至電動葫蘆上,利用電動葫蘆將圍堰塊段沿軌道梁吊至設計位置,固定后進行下一塊段拼裝。

3.2 底節圍堰提升和下放

在鉆孔平臺頂部安裝10套提升、下放裝置,在圍堰隔艙板頂部焊接下吊點,在鉆孔平臺上弦桿上對應位置焊接上吊點。安裝提升下放系統。對各吊點進行單點試提,確認系統無異常,進行圍堰正式提升。提升底節圍堰與拼裝平臺脫離,拆除拼裝平臺。安裝下層導向裝置及刃腳外高低擋板。

采用10套提升、下放裝置同步進行圍堰下放施工,圍堰下放至自浮狀態,拆除提升下放系統。對稱向24個密閉注水艙內灌水,使圍堰緩慢、均勻下沉至露出水面1 m左右。

3.3 頂節圍堰接高下沉著床

頂節圍堰拼裝時按分塊重抽出底節圍堰相應壁艙內的水,依靠底節圍堰的浮力支撐頂節圍堰重量。拼裝完成后安裝上層導向裝置,注水下沉至設計標高。

3.4 灌注壓重水頭、鎖定圍堰

在頂節圍堰隔艙板頂部焊接下吊點,利用精軋螺紋鋼將圍堰吊掛在鉆孔平臺上,然后向圍堰壁艙內加注1.5 m高的壓重水頭,根據長江水位變化調整壁艙內的壓重水頭,使壓重水頭高度保持在1~2 m。

頂節圍堰導向裝置與鋼護筒間間隙用鋼板抄實并與鋼護筒焊死,鎖定圍堰。

4 陡坎裸巖區圍堰著床精度控制技術

4.1 導向裝置

導向裝置焊接在圍堰內側,共兩層,分別安裝在頂、底節圍堰中部,布置在角樁、中間邊樁鋼護筒位置,2層共20個。導向裝置支撐桿與鋼護筒之間留5 cm間隙,端頭下部做成圓弧形,以適應鋼護筒垂直度并保證圍堰下放時能順利通過鋼護筒連接扒板。在圍堰頂層導向裝置支撐桿上安裝千斤頂,調整圍堰位置及垂直度。經測量,圍堰四角平面位置偏差均小于100 mm,垂直度偏差均小于0.2%。

4.2 河床精確測量及擋板安裝

擋板加工前,利用測深精度0.1%的海鷹/HY1600聲吶測深儀測量圍堰刃腳處河床斷面,根據測得的數據確定擋板分塊寬度、高度及底部傾斜角度和方向。擋板安裝前,再次測量河床斷面,調整擋板安裝高度。頂節圍堰拼裝完成注水下沉著床前,第三次測量河床斷面,確定刃腳及擋板著床順序。圍堰下放過程中,對影響圍堰下放的河床覆蓋層采用氣舉式反循環進行清理,清理困難的在水下切除部分圍堰擋板。通過潛水員水下探摸,圍堰在陡坎裸巖區刃腳及擋板與河床吻合度較好。

4.3 圍堰拋填、堵漏

4.3.1 圍堰內拋填

鉆孔樁施工采用清水鉆進,地層巖性較好,鉆渣經篩分后回填至中間樁河床低洼處,減少碎石拋填量近1 000 m3,節約了后續碎石拋填時間和成本。

圍堰內灌注壓重水頭鎖定后,組織潛水員對圍堰四周著床情況進行探摸,刃腳或擋板與河床間隙小于30 cm的直接用砂袋在圍堰內堵漏,間隙大于30 cm的,在圍堰外側拋填石籠堵漏。河床標高低于封底混凝土底面的,向圍堰內拋填碎石,找平河床,便于封底混凝土施工,同時也減少封底混凝土用量。

4.3.2 圍堰外堵漏

石籠分為1 m3、2 m3、3 m3 3種規格,當刃腳或擋板與河床間隙較大時采用3 m3大石籠進行拋填,間隙較小的采用1 m3或2 m3小石籠進行拋填。為防止小石籠被水沖走,用鐵絲將小石籠兩兩栓連,再進行拋填,增加相互之間的嵌固力。為抵抗圍堰內碎石拋填整平及封底混凝土對擋板的側壓力,圍堰外堵漏高度至少應高于刃腳50 cm,坡度不大于45°,圍堰外河床有向外的傾角時,堵漏石籠拋填寬度適當增加。圍堰外堵漏與圍堰內拋填整平同時進行。

4.3.3 刃腳內側沙袋堆碼

為減少水流對封底混凝土的影響,在圍堰刃腳內側堆碼沙袋,沙袋采用水泥和砂子按1∶1的比例拌勻后裝袋,吊至圍堰內,通過潛水員下水進行堆碼。堆碼高度至少應超過圍堰刃腳2層沙袋,寬度不小于50 cm。

5 超厚超大面積圍堰封底混凝土施工控制技術

圍堰封底混凝土面積約2 300 m2,厚4 m,封底混凝土約9 200 m3,面積大、方量多,若采用一次性封底,占用時間長,質量不易控制,且部分鉆孔樁仍未完工,影響因素多,因此分3個艙進行封底混凝土灌注,單個艙封底混凝土方量約3 000 m3。

封底混凝土的灌注順序如下:上游側隔艙→下游側隔艙→中間隔艙。根據圍堰封底順序,合理安排鉆孔樁施工,保證封底時各艙內鉆孔樁施工完畢,避免鋼護筒晃動影響封底混凝土質量。

封底混凝土采用垂直導管全斷面整體推進法施工。水下混凝土流動半徑按照4 m考慮,單個艙全斷面布置22根導管。每個艙布置4臺臂長24 m的布料機,保證每根導管至少在2臺布料機覆蓋范圍。導管砍球順序按照先邊角后中間、從一側向另一側整體推進,推進過程中控制砍球導管數量不超過3排,第4排導管砍球時,第1排導管處封底混凝土灌注至設計標高。測點布置原則:每根導管處及混凝土不宜流到的位置布置測點。根據混凝土供應能力和灌注速度,灌注過程中,混凝土上升高度測量時間間隔為30 min。

圍堰封底混凝土達到設計強度后抽水,效果非常好,無任何漏水現象,混凝土頂面標高控制在±20 cm,無明顯鼓包和凹坑,證明采取的措施取得了良好的效果。圍堰從拼裝到封底共用123 d,比常規施工方法縮短近100 d。

6 結語

在新白沙沱長江特大橋主橋3號墩基礎施工中,通過采用先平臺后圍堰、鉆孔樁與圍堰同步施工技術,大大縮短了施工工期,確保了主塔墩在一個枯水期內出水。通過優化導向裝置、在刃腳設置高低擋板和圍堰內外拋填堵漏等措施,保證了在陡坎裸巖區圍堰著床的定位精度。通過設置分倉、優化導管布置等措施,保證了超厚超大面積圍堰封底質量。一系列的關鍵施工技術的應用達到了快速施工、節約工期的目的,同時保證了洪峰期間主體結構施工安全,為后續結構施工贏得了時間,為全橋按期完工打下了基礎,對后續類似工程有很好的借鑒意義。

參 考 文 獻

[1]蔡紅珍.新白沙坨長江特大橋3號主墩基礎施工方案比選[J].鐵道建設,2014(2):14-17.

[2]周功建.新白沙坨長江特大橋3號主墩基礎施工技術[J].橋梁建設,2015(1):1-5.

[3]余紹賓,張煒烽,周功建,等.新白沙坨長江六線鐵路特大橋深水基礎施工技術[C].第21屆全國橋梁學術論文集:上冊,2014.

[4]寧洪偉,李艷哲,賈為民,等.新白沙沱長江特大橋3號墩雙壁鋼套箱圍堰施工技術[J].施工技術,2014(17):49-52.

[5]郭煜.新白沙坨長江特大橋3號雙壁鋼圍堰設計與施工[J].交通科技,2016(1):41-44.