費托合成反應脫碳尾氣VOCs處理技術方案選擇

崔保命

(山西潞安煤基清潔能源有限責任公司,山西 長治 046200)

1 概述

隨著我國煤化工快速發展,揮發性有機化合物(VOCs)排放逐年上升,雖然國內對大氣環境治理環境治理加大,對有組織排放VOCs進行處理。費托合成尾氣脫碳尾氣中含有少量的CO、H2及C2以上的烷烴和烯烴,揮發性有機物排放超過國家環保標準,需要進行處理。費托合成脫碳尾氣特點是流量大,可燃物濃度低(約 370 mg/m3)。

揮發性有機廢氣治理(VOCs)常用的方法有冷凝回收法、吸收法、燃燒法、吸附法、催化氧化法等。

2 工藝技術比較

2.1 吸附法

VOCs有機廢氣吸附法主要適用于低濃度、高通量有機廢氣。現階段,這種有機廢氣的處理方法已經相當成熟,能量消耗比較小,處理效率卻非常高,而且可以徹底凈化有害有機廢氣。由于費托合成脫碳氣量正常51 400 m3/h,氣量較大導致設備體積比較龐大,而且工藝流程比較復雜;當前,采用吸附法處理有機廢氣,多使用活性炭,主要是因為活性炭細孔結構比較好,吸附性比較強。本法適用于大氣量、低溫度、低濃度的廢氣, 但需配備加熱解析回收裝置,設備體積大、投資較高,能耗也較高。

吸附法一般通過活性炭吸附廢氣,當吸附飽和后,活性炭脫附再生, 將廢氣吹脫后催化燃燒,轉化為無害物質,再生后的活性炭繼續使用。當活性炭再生到一定次數后,吸附容量明顯下降,則需要再生或更新活性炭。活性炭是目前處理 有機廢氣使用最多的吸附介質,對苯類廢氣具有良好的吸附性能,但對烴類廢氣吸附性較差。主要缺點是運行成本較高,不適合于濕度大的環境。

2.2 催化氧化法

催化氧化法主要是采用貴金屬鉑、鈀催化劑,在 250 ℃~600 ℃的條件下催化氧化尾氣中的揮發性有機物,使有機物直接轉化成CO2和水。

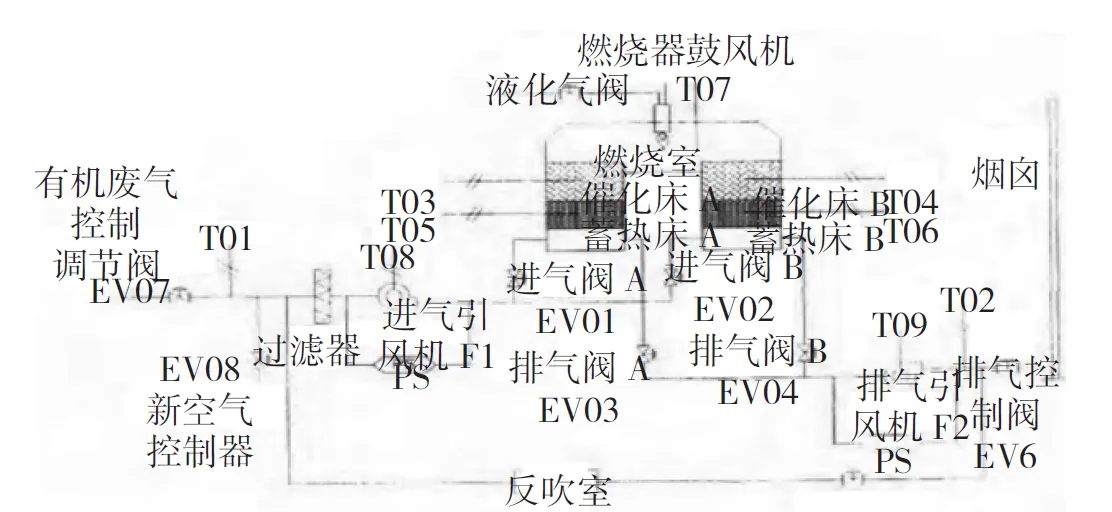

催化氧化法還包括流向變換催化氧化技術(RCO),蓄熱式催化燃燒治理技術是典型的氣-固相反應,其實質是活性氧參與的深度氧化作用。在催化氧化過程中,催化劑表面的吸附作用使反應物分子富集于催化劑表面,催化劑降低活化能的作用加快了氧化反應的進行,提高了氧化反應的速率。在特定催化劑的作用下,有機物在較低的起燃溫度下發生無焰氧化燃燒,氧化分解為CO2和水,并放出大量熱能,如圖1所示。

圖1 流向變換催化氧化工藝流程

由以上兩種種廢氣治理技術可以看出RCO技術是方法中能耗較小、操作簡單、優點較為突出的一種方法。操作溫度350 ℃~450 ℃,熱損失低, 運行費用低,可以不用補充燃料。費托合成脫碳尾氣氣量約51 400 m3/h,其中的非甲烷總烴含量低至370 mg/m3,其特點是氣量大濃度低,吸附方法處理不適宜。

3 ROC處理技術

3.1 廢氣組成

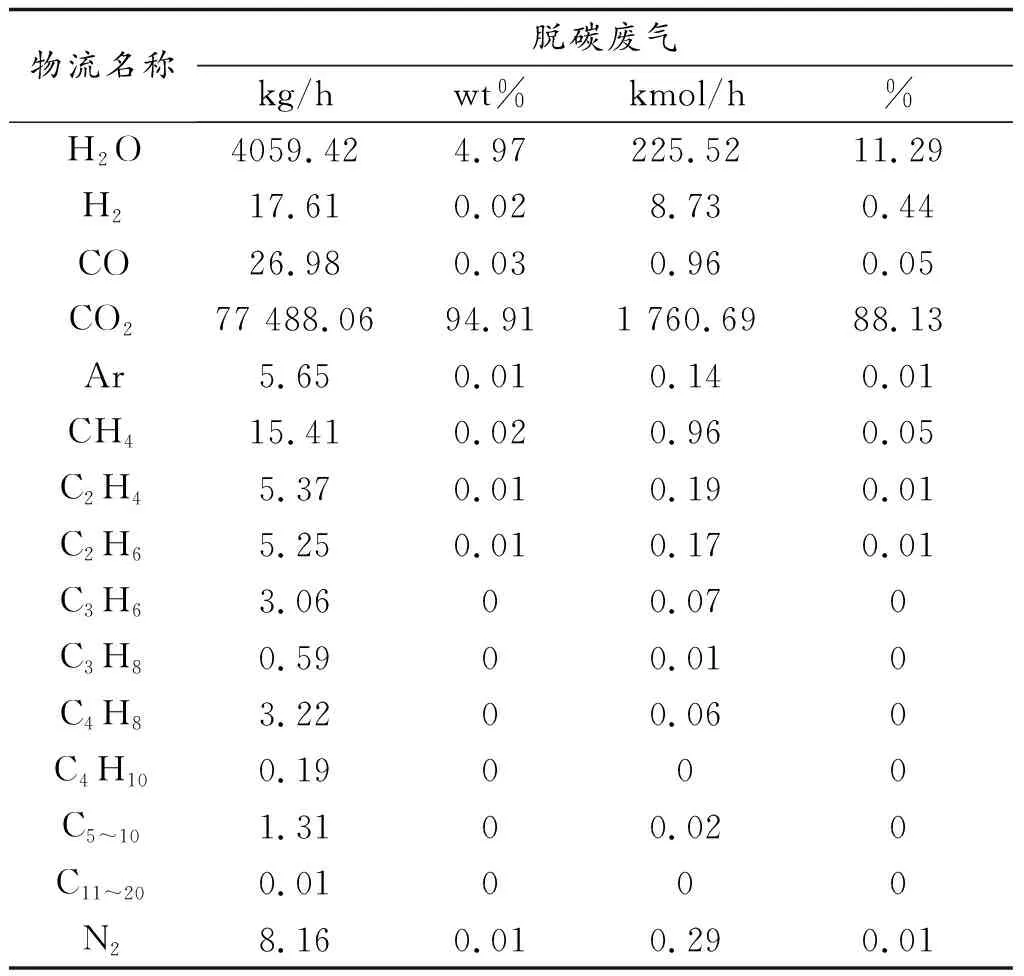

廢氣來源于費托反應脫碳塔尾氣,其中含有95%的CO2,4.97%的H2O(g),痕量的CH4、CO、H2及C2以上的烯烴和烷烴。其中需要處理的VOC污染物是C2以上的烷烴和烯烴,合計VOC濃度約為370 mg/m3。廢氣具體組成,如表1所示。

表1 廢氣組成表

3.2 工藝說明

蓄熱式熱氧化器(RTO)使用陶瓷或其他的高密度惰性材料床從排出燃燒的氣體中吸收并且存儲熱量,再將熱量釋放給冷的進口氣體,而不是采用管殼式進行兩種流體間的換熱,RCO可達到98%以上的熱回收效率。

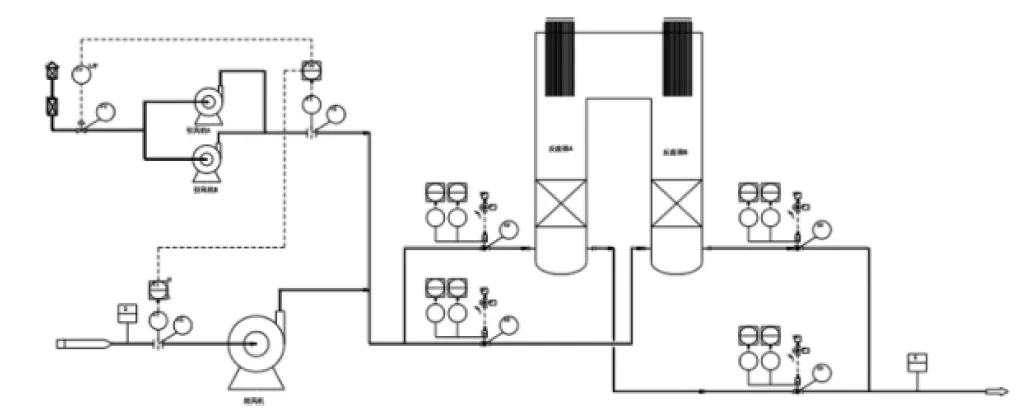

蓄熱式熱氧化器的工作原理是:有機廢氣經預熱室吸熱升溫后,進入燃燒室高溫焚燒(350 ℃~550 ℃),使有機物氧化成二氧化碳和水,再經過另一個蓄熱室蓄存熱量后排放,蓄存的熱量用于預熱新進入的有機廢氣,經過周期性地改變氣流方向從而保持爐膛溫度的穩定。主要反應機理見式(1)。工藝流程,如圖2所示。

(1)

圖2 蓄熱式熱氧化工藝流程

費托反應脫碳塔的廢氣經氣液分離罐進一步除去水分后,與補充空氣混合,進入催化氧化反應器。反應器為立式,氣體在反應器中的流向經四套氣動換向閥控制,換向閥的執行機構由控制柜控制。進入系統的廢氣流量應當計量、顯示并自動調節。催化段每250 mm~300 mm,蓄熱/換熱段每1 000 mm左右設置一根插入床層軸心的熱電偶,測定床層軸向溫度分布,所有測量信號均應轉化為電壓或電流信號,由一臺觸摸屏式控制柜采集、傳輸、處理和顯示,流向變換周期按需要預置和控制。開工期間催化劑與惰性段的預熱用電加熱預熱器實現。開車預熱時,手動關閉廢氣進氣閥,廢氣由放空閥直接排出,打開補風閥,催化床層與惰性段的預熱用內置于反應器中的兩組電加熱管實現,將催化床層預熱到350 ℃時即停止加熱,關閉補風閥,打開廢氣進氣閥和補氧閥,廢氣和空氣進入反應器進行催化氧化反應。兩段催化床層前后的4個溫度信號反饋給補風閥和四個換向閥,其中任一溫度達到550 ℃,補風閥自動打開,補充新鮮空氣至反應器,降低催化床層溫度,防止飛溫。

催化氧化(RCO)技術的一個顯著特點是由于氣固兩相的體積熱容量相差很大(蓄熱陶瓷的熱容量是氣體的1 000倍左右),系統的抗干擾能力較強,因而與傳統定態操作的催化燃燒裝置相比具有更大的彈性,即使有機物濃度和氣體流量在一定范圍內頻繁波動,系統也能維持正常操作。

4 結論

費托合成脫碳尾氣經RCO催化氧化處理后VOC含量又最高的370 mg/m3降至小于25 mg/m3,對煤化工企業的有組織VOCs排放得到有效控制。