基于Simulink的貨艙門收放機構建模與仿真

雷萍 劉冬平

摘要:為了研究貨艙門收放機構的載荷及運動特性,根據力矩平衡原理、伯努利方程及轉動定理推導出該收放機構的力學和運動學模型;利用Simulink建立了貨艙門收放機構的計算模型,通過仿真得到了貨艙門收放機構載荷、速度、加速度變化等重要參數。仿真結果表明,該模型有效地模擬了收放機構載荷及運動特性,為貨艙門收放機構的設計提供了參考。

關鍵詞:Simulink;貨艙門;收放機構;建模與仿真

中圖分類號:V19 文獻標識碼:A

運輸類飛機貨艙門是機身中重要且特殊的運動部件,又是設計復雜、功能要求嚴格、有一定代表性的部件[1],收放機構是貨艙門上典型的動力支持機構,合理地確定艙門收放機構的載荷及運動特性,對艙門收放機構的設計及強度校核具有重要意義,并最終影響設計的合理性和結構的安全性。

目前,對貨艙門收放機構的設計傳統方法是結構力學、運動學等理論進行計算,通過試驗手段進行測試,然后進行性能改進,其過程繁瑣、設計周期長,而利用Simulink工具搭建貨艙門收放機構的仿真模型[2],對貨艙門收放機構的載荷及運動特性進行仿真計算,可得到貨艙門收放機構載荷、速度、加速度等重要參數的變化規律,為收放機構的載荷及運動分析提供一種快速有效的方法。該模型構建的貨艙門收放機構參數化設計工具[3],便于不同工況下收放機構的設計,具有一定的工程意義。

1 貨艙門的運動分析

1.1 貨艙門運動機構的受力分析

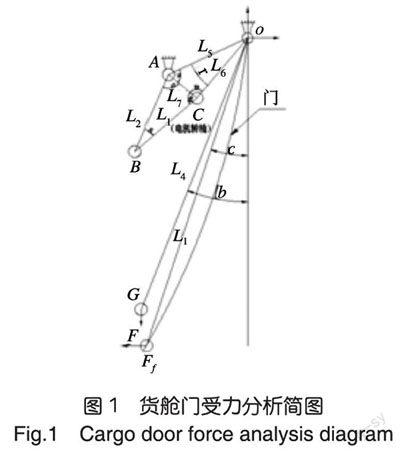

貨艙門在開啟過程中靠電機驅動貨艙門收放機構的運動控制貨艙門的運動軌跡,貨艙門受力分析如圖1所示。

圖1中O點為貨艙門相對于門框的轉軸,A點為貨艙門收放機構與機身鉸接點,C點為貨艙門收放機構與貨艙門的連接點,也是貨艙門收放機構的驅動端,C點沿X方向為貨艙門收放機構的傳動線系洲BC為貨艙門收放機構,G為貨艙門的重心,F點為風載作用于貨艙門上點,ABCO構成四桿機構,貨艙門開啟過程中O、A兩點固定不變,B、C兩點隨收放機構的運動而轉動,C點的旋轉運動實現貨艙門的收放。

1.2 貨艙門收放機構運動參數確定[4~6]

已知貨艙門收放機構的質量m=190kg,貨艙門尺寸為2739mm×2385mm,貨艙門的最大開啟角度為130°,貨艙門在完全關閉狀態時,貨艙門初始角度r0=25.07°,門重心和豎直方向的夾角b0=21.29°,風載作用點和豎直方向的夾角c0=18.12°,固定連桿長度OA=310mm,活動連桿長度AB=300mm、BC=292mm、OC=280mm,貨艙門重心到門轉軸的長度OG=1041.05mm,風載作用點到門轉軸的長度為OF=1157.58mm。

根據上述參數,貨艙門關閉狀態到完全打開狀態AC長度不斷變化,在△OAC中根據余弦定理可得:式中:r為貨艙門打開過程中轉過的角度。

由此推導出四連桿中各角度計算公式為:

將式(1)、式(4)聯立可得:

貨艙門在重力作用下圍繞O產生力矩Mg為:

貨艙門在風載作用下圍繞O產生的力矩為:

根據伯努力方程,貨艙門上承受的風載為[7]:式中:地面空氣密度ρ=1.225kg/m3,風速v=20.6m/s,貨艙門的最大迎風面積Sm=6.5325m2。

2 貨艙門收放機構的建模與仿真

2.1 電機輸出扭矩

電機輸出扭矩隨著艙門開啟角度及轉速在變化,電機功率扭矩計算公式為:

電機轉速與貨艙門轉速之間的關系為:

電機轉速與輸出端C點轉速關系為:式中:Md為電機輸出扭矩(N·m);P為電機額定功率,P=0.2kW;nd為電機轉速(r/min);ωr為貨艙門轉速;u為負載轉速與貨艙門轉速比;i為收放機構傳動比,i=3612.5。

2.2 貨艙門收放機構的運動微分方程

根據貨艙門的使用要求,貨艙門開啟的時間為30s。不考慮摩擦的情況下,電機啟動后,貨艙門開啟過程中圍繞口的運動微分方程如下:

根據圖1貨艙門受力簡圖可知:式中:J為貨艙門繞點。的轉動慣量J=m×1.041052kg·m2;M'為電機對貨艙門轉軸O點的力矩;Mg為貨艙門重力繞口點的力矩;Mf為貨艙門風載繞O點的力矩;β為貨艙門圍繞O點轉動角加速度,ω為角速度(rad/s);r為角位移(rad);F1為連桿AB軸力(N);T1為輸出端負載扭矩(N·m)。

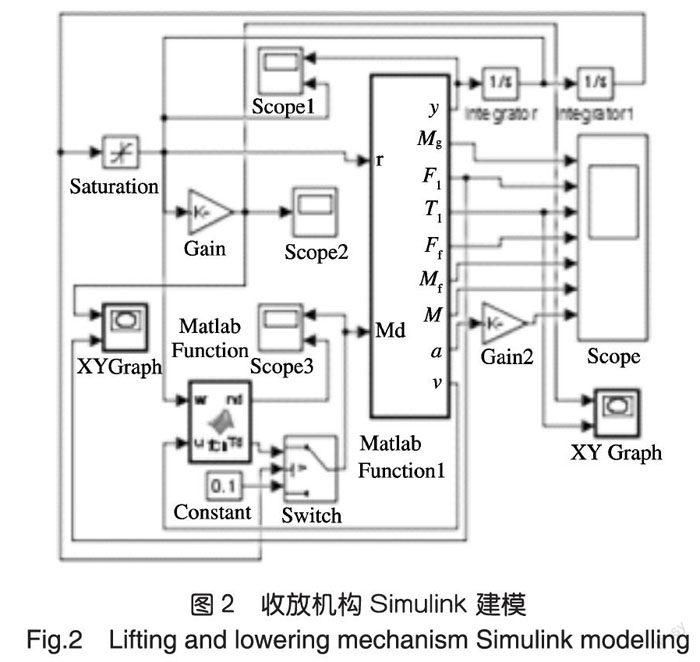

2.3 收放機構Simulink仿真模型建立[8~10]

Simulink是一個非常適用于工程的仿真平臺,能夠快速、準確地建立仿真模型。貨艙門開啟過程的仿真模型如圖2所示,采用電機和收放機構運動的圖形化模型,將計算公式用Matlab Function模塊建立。電機仿真模型輸入參數ωr,u;輸出參數Td,nd。收放機構運動仿真模型輸入參數r,Md;輸出參數y,Mg,F1,T1,FfMf,M,a,v。需要注意的是,這里出現的Td,y,v分別對應于Md,β,u。

對于存在約束狀態的變量,要附加適當的模塊或者對模塊進行參數設置。例如貨艙門開啟角度為0°≤r≤130°,則將Saturation模塊參數的上限設為130×π/180,下限設為0;而對于電機輸出扭矩Td的約束條件,則在輸出Td的后面附加Switch模塊,Switch模塊中判斷條件選擇“>門限值”,門限值設為0.02×π/180,若不滿足判斷條件,選擇輸出Constant模塊中的常數0.1。

各模塊建立起來以后,將它們連接起來,設置SimulinkParameters,設置開始時間為0,終止時間為50s,采用算法類型為變步長,算法為ode45對系統進行仿真計算,將需要輸出的信號連入Scope模塊或XY Graph,輸出其隨時間的變化曲線或其隨貨艙門開啟角度的變化曲線。

2.4 仿真結果

貨艙門收放機構驅動電機扭矩、轉速、變化如圖3所示,負載扭矩變化如圖4所示,連桿AB軸力變化如圖5所示,輸出端速度、加速度變化如圖6所示,收放機構開啟艙門所需時間曲線如圖7所示。

從仿真曲線可知:電機扭矩在0.7~1N·m之間,轉速在1380~1550r/min之間工作平穩;艙門開啟至130°時,連桿AB軸力最大為13000N;艙門開啟至111°時,負載扭矩最大為1889N·m;貨艙門收放機構將貨艙門開啟過程呈現接近勻速運動,艙門開啟至最大位置130°時,需要用時30s,符合實際情況。

3 結論

運用Simulink系統建模與仿真技術,對貨艙門收放機構載荷及運動特性進行仿真分析,具有方便、準確和直觀的特點,解決了傳統方法計算繁瑣、設計周期長的問題,通過仿真分析,了解貨艙門收放機構載荷及運動變化特性,為貨艙門收放機構的設計提供了參考、具有一定的工程意義,后續可就不同參數變化對收放機構載荷及運動特性影響進行具體分析,通過調整參數、觀察曲線變化,可了解諸參數對機構的影響,有利于選擇優化參數,設計出合理的機構。

參考文獻

[1]Thuis H G S J.Development of a composite cargo door for anaircraft[J].Composite Structures,1999,47:813-825.

[2]薛定宇.基于Matlab/Simulink的系統仿真技術與應用[M].北京:清華大學出版社,2006.

[3]武娟,任家駿,吳鳳林,等.基于Matlab軟件中Simulink的機構運動仿真[J].機械工程與自動化,2004(3)4-6.

[4]中國民用航空局.CCAR-25-R4運輸類飛機試航標準[S].北京:中國民用航空局,2011.

[5]張德豐,許華興,王旭.Matlab/Simulink建模與仿真實例精講[M].北京:機械工業出版社,2010.

[6]洪嘉振.理論力學[M].北京:高等教育出版社,2015.

[7]詹光,孫穎.某高空長航時飛機垂直突風過載計算分析[J].飛機設計,2007,27(6):7-8.

[8]余知樸,岳珠峰,劉永濤,等.飛行環境下飛機貨艙門電液系統的開啟功能分析[J].機械工程學報,2014(3):51-52.

[9]邱曉林.基于Matlab-Simulink的動態模型與系統仿真工具[M].西安:西安交通大學出版社,2003.

[10]許成,王作祥,劉宗杰.基于Simulink的潛空導彈運載器水下彈道仿真[J].海軍航空工程學院學報,2012,27(4):5.