提升傾動爐復雜原料冶煉能力研究實踐

官樣昌

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴冶傾動爐由德國MAERZ爐窯公司開發設計,被稱為傾動式反射爐,其自動化程度高、環保性能好,是再生銅冶煉較為先進的工藝爐型。貴冶傾動爐從2003年建成投產至今,燃燒系統已從富氧燃燒升級為純氧燃燒,重油單耗也從設計初的100kg/t.cu下降至45kg/t.cu[1],極大地降低了傾動爐的雜銅冶煉能耗。

然而,隨著銅礦開采資源的不斷減少、原料市場結構發生變化,傾動爐處理的低品位、高雜質的再生銅物料逐漸增多,日趨復雜。這些復雜物料使得入爐綜合品位降低,大量雜質元素需要脫除,不僅延長作業時間,增加冶煉成本,產品質量也受到一定影響,傾動爐雜銅冶煉的優勢被弱化,亟待解決。

2 傾動爐雜銅冶煉原理及工藝流程

2.1 傾動爐雜銅冶煉原理

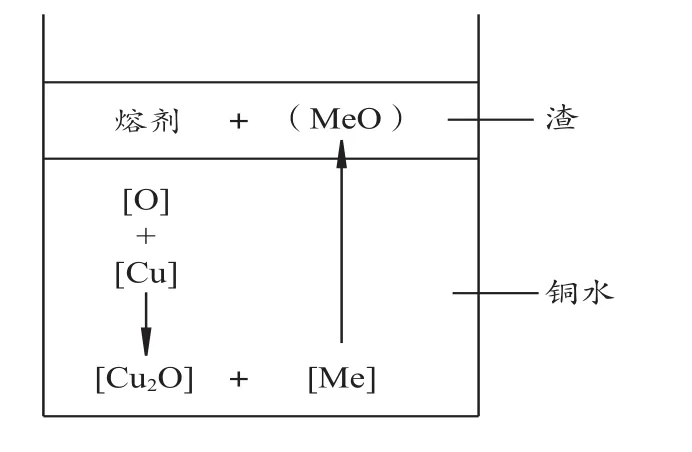

傾動爐雜銅冶煉基本原理:銅水中存在的大多數金屬雜質,對氧的親和力都大于銅對氧的親和力,且多數雜質的氧化物在銅液中的溶解度很小,當銅水與鼓入的空氣中氧氣接觸時,金屬銅便首先氧化成氧化亞銅,隨即溶于銅水中,并不斷被氣體攪動向四周擴散,使其它雜質金屬Me氧化,實際上氧化亞銅起到了傳遞氧的作用。雜質金屬被氧化后不溶于或極少溶于銅液,與加入爐內的熔劑結合(見圖1),最終形成爐渣浮于熔池表面。氧化精煉的化學反應為:

圖1 氧化脫雜過程

2.2 傾動爐雜銅冶煉工藝流程

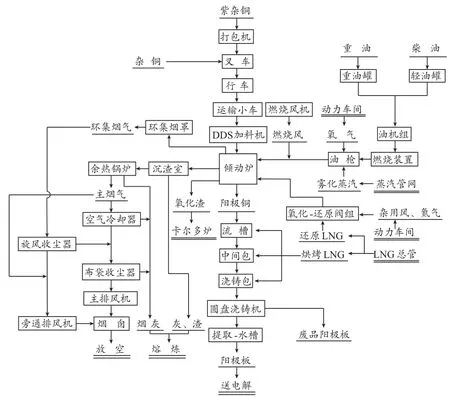

傾動爐處理的物料一般為紫雜銅錠、打包殘極、粗銅錠,以及品質較好的其它雜銅。首先將符合傾動爐處理要求的物料,裝入專用料斗內,通過行車吊運至加料運輸小車上,運輸小車將物料運至傾動爐爐前,通過DDS加料機將物料加入爐內。加入爐內的物料,被重油燃燒釋放的熱量熔化,當物料熔化達到一定量的液態銅水,則將爐體向精煉側傾轉,通過風管向熔體內鼓入雜用風,進行氧化造渣。雜質元素被氧化后,再與加入的熔劑結合成為渣相,上浮到熔體表面,通過排渣操作將爐渣排出爐外。氧化精煉后的銅液含有0.5%~0.8%的氧,其導電性能差,不利于電解,需進一步向銅液中鼓入天然氣(LNG),進行還原脫氧作業,使其含氧量低于0.2%,得到的液態銅液通過圓盤澆鑄系統澆鑄成合格陽極板,再送至電解工序。傾動爐工藝流程圖見圖2:

圖2 傾動爐工藝流程圖

3 入爐物料變化及影響

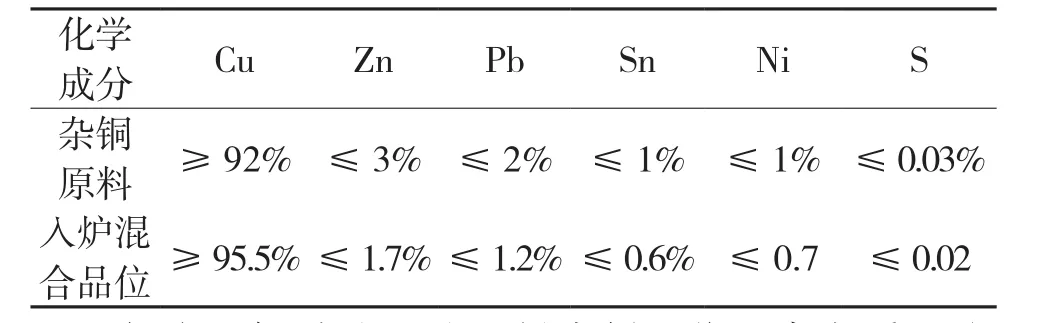

以前,傾動爐入爐原料中高品位、低雜質物料多,僅需對雜銅中的Zn、Pb、Sn、Ni、S等元素含量作出要求,入爐混合品位很容易滿足要求(見表1)。

表1 傾動爐雜銅物料及入爐混合品位要求

如今,傾動爐入爐原料中低品位、高雜質、難處理物料逐漸增多,對傾動爐雜銅冶煉帶來的主要影響有:(1)入爐品位降低,渣量增多、渣率提高,給后續渣處理工序帶來困難;(2)高雜原料過多導致爐況變差,使得銅渣分離不佳、渣含銅偏高,導致傾動爐冶煉直收率降低;(3)高雜原料使得氧化造渣作業時間長、反應溫度高,導致高溫爐渣對耐火磚侵蝕加劇,爐壽命縮短;(4)單爐作業周期延長,重油、天然氣等能耗上升;(5)雜質元素過多,增加了脫雜難度,使得氧化造渣階段脫雜不到位,部分元素含量超標,導致產品不合格。

表2列舉了兩種典型、常見的高雜、難處理物料:

表2 兩種典型、常見高雜難處理物料

由此可見,隨著市場原料結構的變化,傾動爐面臨的入爐物料日趨復雜,產生了較大的變化,對傾動爐的安全生產、技經指標提升、節能降耗、產品質量提升等方面帶來一系列負面的影響,這些問題都亟待解決、加以改善。

4 應對措施

4.1 優化配料方式

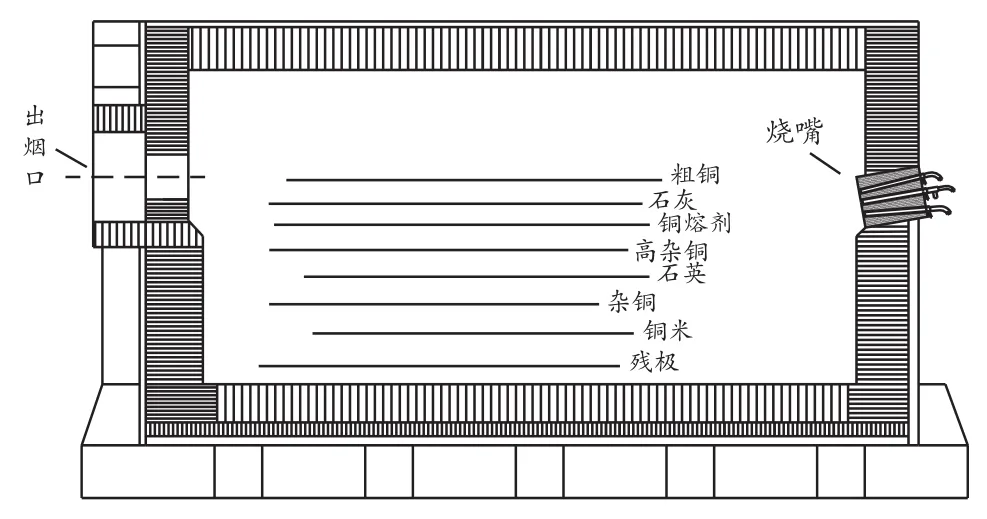

通過對生產實踐數據的研究分析,物料的搭配和加入順序以及熔劑的加入方式,直接影響熔化時間、雜質脫除及造渣效率。首先要精準掌握各種物料的化學成份,進行合理搭配,選擇合適的造渣熔劑,并根據入爐綜合品位和雜質含量準確計算好配入的熔劑量;其次,通過實踐摸索出較為合理的加料順序是:殘極、銅米、低雜銅、石英、高雜銅、脫雜銅熔劑、石灰、粗銅(見圖3)。其中銅米的導熱性最差,需提早入爐,石灰、脫雜銅熔劑與高雜銅一起加入,銅熔劑含有一定的Na2O、CaO[3]等成分,能提高砷、銻、鉍的脫出效率。

圖3 傾動爐入爐物料順序

4.2 摻氧助熔

2015年傾動爐通過對重油燃燒系統進行稀氧燃燒改進[4],燃燒火焰得到延長,加速了物料熔化。然而,爐膛末端區域的物料熔化速度仍然相對較慢,至氧化中后期仍然有部分固態冷料,影響雜質脫除效率。

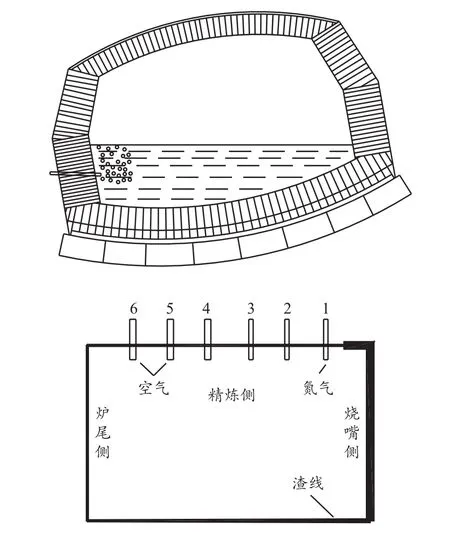

傾動爐在精煉側設置有12根風眼,采取一用一備,6根風管延伸至爐內(見圖4)。爐膛末端物料熔化慢的主要原因是,從爐體前端燒嘴噴出的助燃氧氣,經燃燒消耗以及煙氣稀釋后,在此已成為貧氧區、低溫區。為此,采取在加料熔化期,從第4、5、6三根風管摻入一定流量的高純氧氣,促進爐體末端未完全燃燒的重油繼續燃燒,從而提高重油燃燒效率、提高爐體末端溫度,加速物料熔化,確保及時參與造渣脫雜反應。

圖4 傾動爐風管位置

4.3 強化熔池傳氧

脫雜速率和脫雜效果,與熔池傳氧能力有直接關系,而傳氧能力取決于向熔池鼓入氧化風量的大小。傾動爐爐尾側因離燒嘴較遠,溫度偏低,氧化作業前期風管很容易結銅,導致風管鼓入熔池風量減小,甚至變向,因此會延長氧化時間并影響雜質脫除。為了提升氧化風量,采取將第2、3、4、5、6五根風管的內徑增大(見圖5),從16mm增至20mm,截面積增加了36%,氧化風量可從2600Nm3/h提升至3500Nm3/h。高風量提升了單位時間反應速率和反應溫度,使得風管不易結銅堵塞,且增強了爐尾側熔池攪動能力,單位時間生成的Cu2O量也增加,從而強化了熔池傳氧效率,最終不但有效促進了雜質脫除,而且相應縮短了氧化造渣時間約20~30min。

圖5 增大風管內徑

4.4 氧化期局部摻氮

傾動爐加大高雜物料處理量后,渣量明顯增大,同時稀氧燃燒在靠近燒嘴下游區域有一個局部高溫區,最高溫度可達2750℃[5],使得部分熱熔渣返溶,已被氧化的雜質再次進入銅液,并且還導致該部位爐體渣線侵蝕嚴重,直接危及爐體安全運行。

為了阻止部分雜質返熔并減輕爐體渣線侵蝕,采取在氧化作業期間將第1號風管改為通氮氣(見圖6),其它風管仍鼓入空氣。通過這項改動,1號風管周圍熔體氧勢降低、氧化反應減弱,同時通過調節氮氣流量,可將部分熱量帶走,有效防止局部熔體溫度過高、雜質返熔,保證了氧化造渣質量。生產實踐表明,2016年及以前傾動爐燒嘴側高溫渣線區域每年由于侵蝕嚴重,需要使用進口澆鑄料噴補維護,每年約要噴補20次。2017年采取該項措施后,侵蝕程度大幅減弱,無需噴補維護,有效保護了爐體安全、延長了爐體壽命。同時也節省了維護噴補費用,取得了一定的經濟效益。

圖6 氧化期局部摻氮

5 效果

傾動爐自2017年開始,在加大復雜原料處理時,通過采取上述幾項應對措施,增強了脫雜能力、加速了物料熔化、縮短了氧化造渣時間、保護了爐體運行安全,取得了較好的實際效果,并起到了一定的節能降耗、提質增效作用,有效提升了傾動爐對復雜原料的適應能力,產品質量也得到了有效保障。傾動爐生產的陽極銅成分化驗結果理想,其2017年部分結果列于表3。

從表3可知,陽極銅各項化學成分未因高雜物料的處理出現超標現象,符合電解生產要求,產品質量合格。

6 結語

貴冶傾動爐面對市場日趨復雜的原料變化,通過采取優化配料方式,摻氧助熔,強化熔池傳氧,氧化期局部摻氮等應對措施,在一定程度上提升了傾動爐對復雜原料的冶煉能力和適應能力。這些措施有效保證了傾動爐產品的化學成分質量和物理規格合格率,同時還適當縮短了熔化時間、氧化時間,提高了重油燃燒效率、降低了重油單耗,起到了一定的節能降耗、提質增效作用,在雜銅冶煉技術中具有一定的應用價值。

表3 2017年8~12月產品質量化驗結果