提升陰極銅外觀質量的生產實踐

林 欣

(紫金銅業(yè)有限公司,福建 龍巖 364205)

1 引言

隨著銅材深加工技術的不斷創(chuàng)新,陰極銅用戶對陰極銅整體質量的要求越來越高。依據市場反饋情況,“紫銅牌”陰極銅化學成分全部符合國家A級銅品質標準,而物理外觀方面主要有表面殘留結晶、肥邊花瓣、底部孔洞、板身大個和密集粒子等方面的投訴建議。在高純陰極銅的生產過程中,冶煉企業(yè)只有不斷提升精細化作業(yè)過程,嚴控各項工藝參數(shù),進一步提升陰極銅外觀質量,才能滿足用戶對陰極銅質量的高要求,提升自身品牌的市場競爭力。本廠通過近一年多的技術攻關,探究了板身表面粒子形成的原因及控制方法,提出了解決物理外觀質量的改進措施,提升了高純陰極銅外觀質量。

2 影響陰極銅外觀質量的主要因素

2.1 板身殘留結晶

陰極銅板身邊沿出現(xiàn)藍色結晶和上沿白色結垢主要是殘留的電解液中硫酸銅預冷析出,CuSO4水溶液呈弱酸性,形成CuSO4·5H2O藍色結晶,在空氣中一定溫度下脫水變成白色粉狀物,即無水

2.2 底部邊沿“孔洞”

由于第一批不銹鋼陰極板已經使用5年多時間,不銹鋼陰極板板身長期浸泡在電解液中,電解液中不導電懸浮物易附著在板身底邊,主要是有機膠、硫酸鋇、砷銻鉍化合物、硫酸鈣等,降低板身導電性。此外,隨著使用年限的加長,大多數(shù)導電棒密封銅套松動或缺失,不銹鋼套與銅棒分離,電解液滲入導電棒內部,導致陰極板底部到陰極導電端電阻增大,導電性能下降。隨著陽極板逐步電解,陰、陽極板間平行面積變小,根據庫倫定律E=KQ/r2,其中Q為場源電量,r為距場源中心距離,因此,陰極板底部附近電場強度很小甚至為零,導致Cu2+不足以在陰極板底部發(fā)生還原反應而生成單質銅,使得陰極銅底部邊沿不飽滿,出現(xiàn) “孔洞”,影響外觀質量。

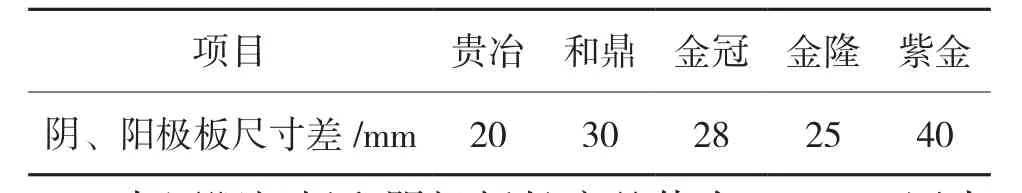

表1 各銅冶煉廠陰陽極板板身尺寸差值

本廠陽極板和陰極板長度差值在40mm,國內其他廠家最少只差30mm左右(見表4),在電流密度較低的地方銅無法完整析出,特別在電解第二周期時,陽極板逐步溶解,板身變小,陰陽極平行面積變小,陰極板底部附近電場強度很小甚至沒有,導致陰極板底部不發(fā)生電化學反應吸附銅,陰極銅長的不飽滿,底部兩底角位置電流密度最低的地方出現(xiàn)孔洞最明顯。

2.3 邊部 “花瓣”或肥邊

不銹鋼陰極板夾邊條老化,夾持力不足松動脫落,對極板夾持密封不嚴, 導致陰極銅兩邊緣長“花瓣”。陰、陽極板板身由于行車下降定位不準確,陰、陽極板沒有對正、極間距不均勻,使電流密度不一,靠近陽極板的一側,電流密度過大,易長粒子,電流密度大,陰極銅出現(xiàn)肥邊。

2.4 板身粒子

大面積密集粒子表現(xiàn)為陰極銅單面或雙面70%~90%的面積上都長有粒子, 且粒子大,根部接觸面比較大,很難清除;局部單個或者密集粒子主要表現(xiàn)為陰極銅一面或兩面的一個或多個局部長有密集粒子,特性與單面大面積密集粒子相似,形成原因是陰、陽極極加工過程中出現(xiàn)彎曲變形,使得陰、陽極間距離太近,通電后電流分布過大、電力線集中,形成局部的密集細小的圓粒子。還易于粘附陽極泥,導致陽極泥粒子生長。越靠近凸面的頂端,粒子越大,而與粒子對應的反面很光滑[3]。

2.4.1 年修期間添加劑配比調整引起粒子

銅電解添加劑包括骨膠、硫脲和鹽酸,它們是以較少量加入電解液中,起著調節(jié)沉積物物理性質,如光澤度、平滑度、硬度或韌性等特殊作用的物質。添加劑的用量和配比是根據原料情況、各項工藝技術參數(shù)以及實際觀察陰極銅質量變化來進行相應的調整[4]。加膠量不足時,不能充分發(fā)揮膠質對粒子生長的抑制作用,會在陰極板身上長粒子,這種粒子是尖頭棱角形的,可相對均勻地分布于整個板身。隨膠量的增加,這種粒子逐漸變圓,直到消失。加膠量過大時,膠抑制陰極表面尖端棱角優(yōu)先生長的作用被消弱了,陰極銅表面生長的粒子呈圓頭狀,與陰極基體的接觸面積較大,極難擊落。陰極的整個板身都吸附有相當數(shù)量的膠質,不僅會產生陰極銅分層現(xiàn)象,而且整個陰極的基體結構都很致密。硫脲加入量少時,易在陰極表面有亮晶,結晶疏松;但加入量過多時,又使陰極銅表面出現(xiàn)粗條紋狀結晶,嚴重時出現(xiàn)粗結晶粒子。加鹽酸不適當、氯離子濃度過小時,往往在陰極上出現(xiàn)魚鱗狀光亮的灰白粒子,這種粒子與陰極銅接觸處是一點,中間大,頭是尖的,并且生長很快。氯離子濃度過大時,易在陰極表面生長針狀粒子,若氯離子濃度減小,此粒子逐漸變圓直至消失[5-6]。

年修期間,本廠東、西系統(tǒng)共6個系列的管道需清洗,通過合理排布出槽計劃,采取東、西區(qū)輪流各縮減一個系列,縮減后再清洗,清洗立即配合檢修安裝的原則,做到了清洗作業(yè)對生產計劃的影響最小。但管道清洗作業(yè)每日用水量到約300m3水,大量洗滌水進入系統(tǒng),致使電解液體積和成分出現(xiàn)較大波動,原添加劑平衡體系被打破,陰極銅質量出現(xiàn)較大波動,板身出現(xiàn)大面積密集粒子。

2.4.2 局部電流密度過高而引起的粒子

裝槽陽極物理規(guī)格不達標,出現(xiàn)鼓包、板身厚薄不均、耳朵過厚或飛邊毛刺,不銹鋼陰極出現(xiàn)卷曲、彎折等都可能造成陰極銅局部長出粗糙的粒子,造成短路,出現(xiàn)燒板,降低陰極銅質量。

裝槽時由于操作不當,可能造成陰、陽極沒有對正或極距不均勻的現(xiàn)象。前一種現(xiàn)象因陰極一邊邊緣離陽極的邊緣太近而長凸瘤,另一邊邊緣則偏離陽極太遠而析出太薄;后一種現(xiàn)象則因陰極的兩個側面與陽極板身的垂直距離不一,使電流密度不一。距陽極近的一面,因電流密度過大而易長粒子。槽內個別陰極接觸導電不良,都會減少電流在這些陰極上的分布,從而使槽內其他導電良好的陰極上電流密度增大,引起板身長銅粒子。

表2 本廠陽極板物理規(guī)格控制標準

此外,由于陽極成分不均勻,而造成陽極溶解不均勻,使陽極表面凹凸不平或過早穿孔,使電流密度分布也隨之不均勻,結果局部電流密度增高,同樣也引起生長銅粒子。

2.4.3 電解液中As雜質超標引起粒子

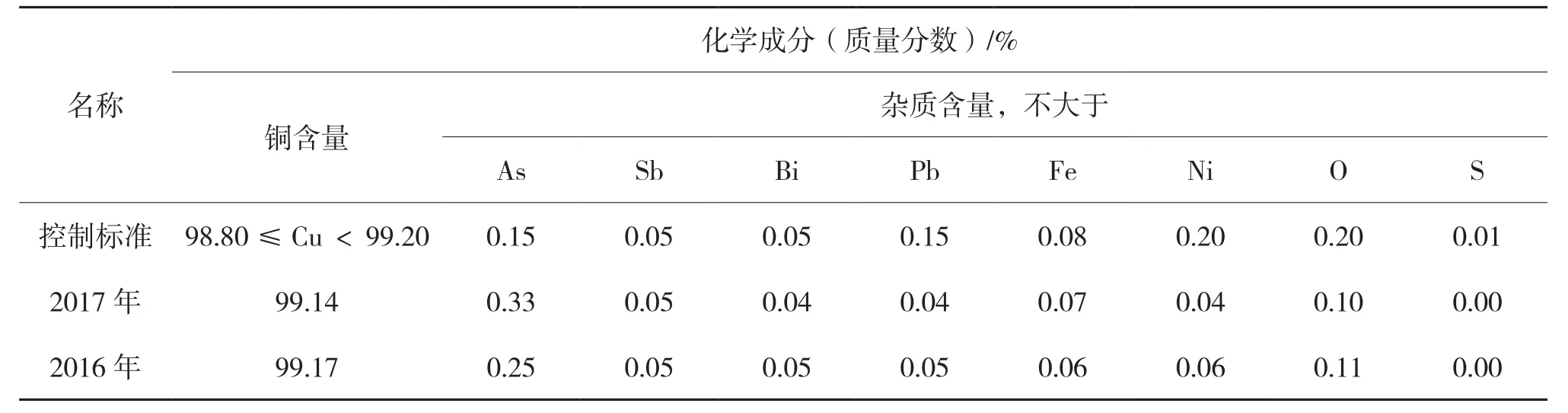

表3 2016-2017陽極板雜質成分及控制標準

表4 電解液中飄浮陽極泥的主要化學成分

由表3、4可知,本廠陽極板雜質As超標較嚴重,其它雜質基本處于受控標準范圍內,漂浮陽極泥中主要雜質成分中砷、銻、鉍含量均較高。當陽極銅中雜質超標時,會使電解液的電阻、密度和粘度都增大,陽極泥的沉降速度減慢,當電解液雜質As、Sb、Bi濃度超過極限值時,會共生成SbAsO4和BiAsO4鹽。其在電解液中溶解度很小易過飽和析出,生成非晶態(tài)的細小的絮狀物,并夾帶著其它沉淀物和添加劑成分,懸浮在電解液中,形成漂浮陽極泥。由于飄浮陽極泥密度小,難于沉降,在電解液中飄浮陽極泥極易粘附在陰極表面,成為銅粒子的生長中心,不但影響到陰極銅的化學成分,還會使陰極銅上形成突出的粒狀結晶,影響陰極銅外觀品質[7]。漂浮陽極泥還對陰極銅的生產操作及工藝參數(shù)的控制產生影響,這些不易沉降的漂浮物,造成電解液過濾困難,增大過濾成本,增加過濾時電解液中添加劑的損失,使有效添加劑濃度降低。同時還極易造成加熱器及輸液管道結垢堵塞,使個別甚至整個系統(tǒng)的電解槽循環(huán)量減少,引起電解液分層、溫度下降、Cu2+貧化,從而造成電解液中銅離子擴散速度減慢、濃差極化加劇、槽電壓上升,使雜質離子在陰極上放電析出,極大地影響陰極銅質量,出現(xiàn)大面積密集粒子[8]。

3 工藝技術指標的改進措施

3.1 制定合理周期升降液位

制作10mm高可調式液位器,規(guī)定前5天高液位,再降低液位,后1天升為原來液位的升降周期,槽子停電后在兩端各再加一個液位器,延長陰極銅高液位泡洗時間,此方式使得陰極銅頂部結垢殘留在出槽前得到充分浸泡,便于機組的進一步清洗。

3.2 改進剝片機組洗滌方式

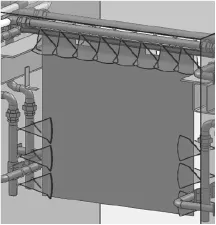

采用三段逆流洗滌方式:科學配置洗滌區(qū)間和管路布置,增加噴頭數(shù)量,對動態(tài)與靜態(tài)洗滌點、面采用連續(xù)縱向與橫向逐塊高壓或大流量噴洗。做到角度準確,左右兩側交錯配置,而射流不產生干涉。不同部位采用不同噴嘴,其中板身采用傘片狀噴嘴,死角及邊部采用柱錐狀噴嘴。兩組噴淋管通過管卡固定在洗滌室內的固定管上,每組噴淋管由1根頂部噴淋管與2根側面噴淋管組成,每根噴淋管上有一排噴嘴,噴淋管連接位置帶活接,噴淋管可根據現(xiàn)場需要進行旋轉調整噴淋角度,噴淋管設備壓力顯示,及時觀察水泵的壓力輸出狀態(tài)。

將一級洗滌水、二級洗滌水以及新水的回水進行分離,將現(xiàn)在的兩道回水改成三道回水,后一道洗滌可以回到前一道循環(huán)水箱,但是前一道洗滌不能回到后一道水箱中。將新水洗滌噴淋管與二級洗滌水噴淋管的距離拉大,確保兩道洗滌水不會在洗滌室內混合。第三段洗滌全部采用熱水清洗并用壓縮空氣吹干避免洗滌水殘留,增設新水循環(huán)水泵及新水循環(huán)水箱,并設置高壓循環(huán)水泵、液位計、溫度計以及相關一套控制閥,新水自循環(huán),采用蒸汽加熱,加熱溫度與現(xiàn)有洗滌水相同,補水端采用電動閥控制,自動根據液面情況補水,只補到新水水箱,針對陰極上沿以及夾邊條內側進行局部高壓沖洗。第一、第二段洗滌主要針對陰極銅板身及導電棒進行沖洗,新增管道泵揚程按60m,流量按28m3/h 設計,加大洗滌水壓力和流量,洗滌水溢流至1#、2#水箱,1#水箱水含銅酸高開路部分洗滌水至廢水處理站處理,避免大量水進入電解液循環(huán)系統(tǒng)。

圖1 水箱三段洗滌管道改造

圖2 增設清水洗滌水箱

3.3 強化陰、陽極板的物理規(guī)格控制

極板使用過程中由于板身長期浸泡在電解液中,板身容易結垢,主要附著不導電物質,使得板身導電性能下降。采取用纖維棉修整陰極板將板身附著的結垢去除的方式。(析出陰極銅前后對比見圖 3,4)。

圖3 未修整的陰極板銅析出不飽滿

圖4 修整的陰極板析出銅完整飽滿

通過適當加長陽極板板身長度(加長20mm,將陰陽板身尺寸差減少至20mm),使得陰陽極板平行面積加大,以提高陰極板底部電場強度。(析出陰極銅前后對比圖5,6)。

圖5 原尺寸陽極板雙極析出銅完整飽滿

圖6 加長2mm陽極板雙極析出銅完整飽滿

3.4 改進電解槽進液方式

原進液方式為槽底部一端三通管進液,另一端上部溢流,將電解液進液方式改造成槽底中部三通進液,上端兩頭溢流出液的形式,由表5可知,新工藝槽內銅離子平均濃度標準方差為3.20比原工藝3.59,降低了12%左右,短路率由8‰降低至3‰,電流效率提升至99.80%。新進液方式使得槽內銅離子濃度均勻性更好,濃差極化影響更小,各項工

藝指標得到明顯提升。

表5 新、老進液方式槽內平均銅離子溶度、短路率和電效對比

3.5 提高夾邊條更換頻次,增設夾緊裝置

夾邊條更換頻次受電解液溫度、酸度和機組設備剝離等多因素影響,夾邊條連續(xù)使用8個月左右夾邊條老化松動嚴重。工藝通過計算系統(tǒng)內使用夾邊條數(shù)量及時間制定詳細更換夾邊條量,將原夾邊條更換周期由一年改為六個月,以達到消除夾邊條老化松動造成的夾酸現(xiàn)象。在剝片機組橫移陰極板廢板輸出位置南面增設氣動自動校邊裝置(見圖7),當輸出運輸機在待機定位狀態(tài),光電檢測開關檢測到陰極板物料時,校邊裝置程序自動啟動壓緊校邊,通過該校邊裝置對每塊陰極板夾邊條重新夾緊,基本上杜絕夾邊條位移后與不銹鋼板之間的間隙,有效的改善了夾邊條松動現(xiàn)象撓曲和剝離過程中,夾邊條內的電解液流出粘附在板身形成的結晶。

圖7 新增設夾邊條校邊夾緊裝置

3.6 創(chuàng)新優(yōu)化管理措施,推進精細化管理

對于裝槽質量進行嚴格檢查,要求員工認真調整陰、陽極板對正平行,對于垂直度不高的陽極板,在其耳部墊銅絲確保板間距均勻,將原來的3mm銅絲換成5mm銅絲,保證陽極耳底部能夠墊得更加垂直平整;及時更換出液不暢的進液底管、槽頭閥,將進液管底孔調整到對準陰極板底部位置;通過管理上的創(chuàng)新優(yōu)化,完善出裝槽責任追究體制,制作人員編號U型牌,實現(xiàn)每槽裝槽陰極銅責任人掛牌管理,機組剝片人員對出槽銅板情況進行統(tǒng)計反饋,責任人可溯源追查,提升了操作人員的責任心。自新制度實施以來,新裝槽單槽平均短路數(shù)0.4塊較2016年平均1.2塊減少了0.8塊,同比下降66.66%。

3.7 完善添加劑加入裝置,保證溶解充分

對添加劑計量槽進行改造,增加添加劑計量槽清洗排裝置,將溶解槽的攪拌槳長度延長250mm,增設一層攪拌槳葉,形成一個帶有雙層攪拌槳葉的攪拌槳,這樣位于溶解槽底部的骨膠和硫脲將會充分攪拌,直至完全溶解。

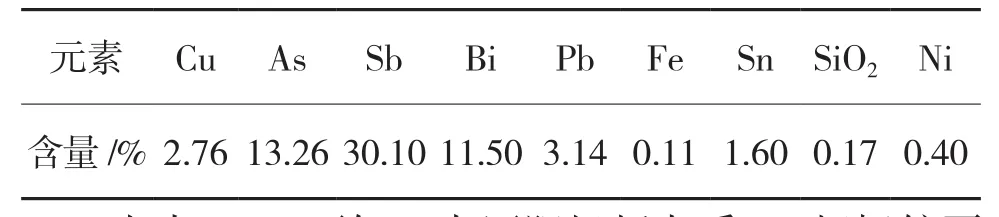

3.8 清洗管道結垢,準確控制循環(huán)量,合理優(yōu)化添加劑配比

年修期間組織專業(yè)廠家對所有管道進行高壓清洗,通過在陽極泥地坑泵后安裝一段管道接入硫酸廢酸池內,洗滌后液由泵抽出打入廢酸池內,及時回收洗滌水避免進入系統(tǒng)破壞水平衡,減少有價金屬的損失。對電解廠管道結垢進行化學分析,由表6可知,結垢含Au,Ag的量較多,在地坑邊上制作過濾網,將沖洗下來的結垢及時收集清理裝袋,晾干后重新送至熔煉廠配料工段配料,回收貴金屬。結垢全部實現(xiàn)開路循環(huán)處理,減少漂浮陽極泥,保證電解液循環(huán)量達30L/min/槽的技術要求。

表6 電解廠管道結垢元素分析

組織工藝人員每兩小時看新裝槽陰極銅的方式不斷調整添加量,根據電解液粘度、新通電陰極銅上的生產情況和沉積物狀況作為調節(jié)添加劑的加入量依據,考慮前期部分水已經進入系統(tǒng),補充部分底膠維持系統(tǒng)體積平衡和陰極銅質量的穩(wěn)定[9]。下一步我廠將通過技術手段將膠溶度、過陰極過電位或者電導率實現(xiàn)在線檢測,得出在不同電解條件時添加劑的最佳量,將添加劑的控制由滯后調節(jié)變?yōu)槌翱刂疲o予指導生產的調節(jié)方向。

3.9 推進陽極機組技術升級,提升加工質量

增加兩臺油缸加裝連體壓板,剔除飛邊毛刺;恢復陽極板耳厚、耳寬檢測功能,提高不合格陽極板檢出率,減少因寬度不一對進口行車陽極鉤造成的諸多不利影響及無法正常開鎖鉤的故障,確保電解廠安全生產;改造壓身工位,由多點壓改為面壓,提高陽極板板身的垂直度,減少短路提高電效;改造陽極板耳朵底銑工位,提高耳朵底面的光滑度,減少接觸電阻、短路,提高電效。

3.10 細化分板環(huán)節(jié),實現(xiàn)分組堆放

根據陽極板尺寸和化學成分進行分組堆放,保證裝槽陽極板物理規(guī)格的均勻性和化學成分的同一性。按陽極板的重量和耳厚尺寸不同進行分組,如按耳厚28~35mm和36~44mm分為兩種組別;按重量小于370kg、370~390kg和大于390kg以上分成三組;根據化學成分分類,由表2可知陽極板主要超標雜質為As,將超標As雜質批次的陽極板集中裝入一個系統(tǒng),另一系統(tǒng)裝化學成分合格的陽極板,便于對電解液成分統(tǒng)一管理把控及添加劑的調節(jié)。操作人員對陽極板進行復檢并依據不同的耳厚和重量值分批放入槽內,嚴把進槽陽極板質量關。對每批陽極板進行跟蹤檢測,及時剔除板身過厚或板底邊緣的飛邊毛刺的陽極板,定期校準和維修電子稱、更換測量板身及耳厚的傳感器,同時對于陽極整形機組銑耳效果進行自查自糾,保證裝槽的陽極板質量。

3.11 增加控制點,調整循環(huán)量,精確控制銅砷比

在輔液管增加控制點,用DN15不銹鋼閥門控制,由原來的4、5、7補液,改成5、6、7、8槽補液,補液流量由0.1m3/h降至0.06m3/h,使5~7槽內電解液中含Cu2+能夠精確控制在2~5g/L范圍內,適當調整脫砷過程中主、輔給液器的循環(huán)量,進液主管流量控制在0.6~0.7m3/h,輔液流量控制在0.22~0.27m3/h,以保證槽內溶液成分在控制規(guī)定的范圍內,發(fā)揮最大的脫砷效率。經過優(yōu)化改進,脫砷效率由原來的70%以下,提升至90%以上。電解液中的砷含量最高時15g/L降低至平均10g/L以下。

4 結語

剝片機組清水洗滌系統(tǒng)的優(yōu)化改造,修復、調節(jié)陰、陽極板尺寸,增加夾邊條夾緊裝置,加強陰、陽極板對中管理,規(guī)范現(xiàn)場操作管理,量化積分制考核指標,選擇適宜的電解技術條件及合理的添加劑配比,加強電解液的過濾和凈化,降低電解液中As雜質含量等措施的實施,陰極銅孔洞、花邊、陽極泥粒子等問題得到了解決,合格率提升至99.99%,電流效率提升至99.85%,公司優(yōu)質品率由最低時的93.95%提升至99.93%,陰極銅物理外觀質量的顯著改善,滿足了新經濟形勢下客戶的要求,提升了企業(yè)的品牌形象,對同行業(yè)具有一定的借鑒意義。