小直徑直讀電動驗封儀的研制及應用

王玉玲

(大慶油田有限責任公司測試技術服務分公司 黑龍江 大慶 163153)

0 引 言

大慶油田進入特高含水開發階段,層間、平面矛盾加劇,生產井含水動態變化較頻繁,控水及挖潛難度加大。2010年大慶采油工程研究院開展了油井多級井下測控配產技術研究,通過分層產液量、分層含水以及分層壓力等多參數監測,為各生產層段合理控制及均衡動用提供了技術手段。

測控配產技術是指人為將所選生產井內原有的30~50個小層封隔成3~7個配產層,每個配產層都是由上封隔器、配產器、下封隔器組成,其中配產器測試通道最小直徑為27.5 mm,每個配產器都與相對應的配注井的層位連通[1,2]。根據測量結果,對相應層進行從全開到全關配產,實現油井分層控制與動態調整,緩解層間和平面矛盾,實現各類油層均衡動用、提高油層動用程度,以達到穩油控水的目的[3-7]。

在對配產井流量含水的實際動態監測中,通過對合層流量與分層流量的測量資料對比,發現部分配產井流量含水的分層解釋相互矛盾,初步判斷是由于封隔器與配產器或封隔器與油管之間存在漏失,配產井井下管柱長期置于井下,易產生管柱變形,影響措施效果,因此需要驗封儀對配產器分層配產密封效果進行驗證[8,9]。以往配產井應用的井下驗封工具是井下存儲式壓力計[10],需采用作業方式將工具一次下井,連續監測5 d的壓力資料,再通過作業方式取出。此工藝驗封時間長,投撈工作量大,一次只能驗封一個層位。與此相比,所研制的小直徑直讀電動驗封儀可利用測試班組地面裝備、采用電纜傳輸,實時監測封堵效果,保證油井多級井下測控配產技術所獲資料的準確性[11],為油田的高效、環保再添新的技術支撐。

1 儀器方案設計

所設計的小直徑直讀電動驗封儀利用可調配產器測試通道作為密封面,采用雙道形變皮瓦密封,通過形變皮瓦的脹封,實現配產器單層進液流體相對于井內流體的分段封閉,記錄封閉后配產器進液口的流體壓力信息,判斷配產井內封隔器是否工作良好。配產器測試通道直徑為27.5 mm,儀器外徑設計為26 mm,工作時,形變皮瓦封閉26~27.5 mm之間的環形空間,這種密封結構對于小管徑通道,密封效果極好。技術難點是儀器外徑小,設計時要考慮到密封、強度、定位。

1.1 儀器機械結構

小直徑直讀電動驗封儀機械結構由上至下依次為電機驅動結構、推進結構、支撐臂、上皮瓦、進液口、下皮瓦、壓力探頭及壓力測量電路。其結構示意圖如圖1所示。

圖1 小直徑直讀電動驗封儀的機械結構示意圖

電機驅動結構中,驅動推桿隨著電機供正電或負電來回滑動,帶動支撐臂撐起或收回,同時帶動形變皮瓦脹封與收縮,完成坐封和解封過程。

為了形變皮瓦密封效果以及避免形變后壓力擠壓而產生泄漏,選材上選取既適合形變密封又耐壓力擠壓的橡膠材質,形變皮瓦結構如圖2所示。在固定形變皮瓦的滑道筒上設計了直徑5 mm的平衡口,在推桿右端設計了圓弧形泄壓槽。

圖2 形變皮瓦結構圖

1.2 電路設計

小直徑直讀電動驗封儀脹封完成后,需要完成壓力參數的測量及傳輸,因此驗封儀電路需要具有如下功能:信號采集與放大、壓頻轉換、脈寬調制及功率放大電路。采集的壓力信號通過電纜實時傳輸,經由地面控制系統采集轉換,由地面儀表直讀壓力變化數據。電路設計方案如圖3所示。

圖3 驗封儀電路設計結構圖

小直徑直讀電動驗封儀電路設計原理:在壓力傳感器硅片上安裝4個壓敏電阻,組成橋式電路。當受壓時,變形應力將引起金屬絲的電阻變化,一對電阻阻值增加,一對電阻阻值減小,從而破壞橋路平衡,達到測壓的目的。電壓經過差動放大、AC/DC(模數)轉換、V/F(壓頻)轉換后,轉換成頻率信號經過功率放大電路輸送至地面控制系統。

1.3 工作原理

形變皮瓦與起定位功能的支撐臂共用一個電機,所以將電機的行程分為上行程、中行程和下行程三個部分。

1)上行程是為支撐臂打開提供動力:將驗封儀通過測試電纜下到配產器本層測試口進口固定,在地面控制系統給電機驅動電路供50 V正電,支撐臂隨著行程推桿慢慢撐起,當與驗封儀形成40 ℃角時,支撐臂旋進配產器內部的螺旋定位槽,驗封儀被固定。

2)中行程是繼續給電機驅動電路供電,使推桿繼續行進,推桿空行程3 mm,形變皮瓦等待6 s開始形變,以保證儀器的形變皮瓦準確到達配產器相對應的密封面,避免形變皮瓦過早脹封。

3)下行程為形變皮瓦漲封提供動力:電機通過推桿帶動固定形變皮瓦的滑動筒滑動,使上、下形變皮瓦脹起,封住驗封儀與配產器的環形空間,正好將配產器進液口封在中間。本層段的流體經配產器進液口進入到驗封儀的進液口中,流體進入驗封儀后,首先經由平衡口進入上、下皮瓦脹起的中間弧形空間,以平衡地層流體壓力,然后流體下行到壓力探頭的測試通道,壓力探頭感應流體的壓力參數變化,然后通過電路傳輸信號和傳輸電纜上傳到地面控制系統進行處理,實時顯示壓力變化數據。

待本層段驗封結束后,在地面控制系統給電機驅動電路供50 V負電,電機反轉。下行程為形變皮瓦泄封提供動力:電機通過推桿帶動固定形變皮瓦的滑道筒回收,因為在推桿上設有泄壓槽,所以在回收過程中封閉空間的壓力逐漸釋放,當驗封儀內外壓力接近平衡時,脹封的上下形變皮瓦恢復初始狀態,上提電纜10 m后,繼續供電使推桿繼續回收,回收到電機反轉時的上行程位置,電機反轉時的上行程為收回支撐臂提供動力,使支撐臂內的卡簧壓縮,支撐臂收回,臥在驗封儀的支撐臂槽內,這個解封過程與驗封儀脹封過程正好相反。此時完成一個單層段的驗封監測,儀器下行,進行下一個層段的驗封過程,可以對同一口井多個層段進行驗封、實時監測。

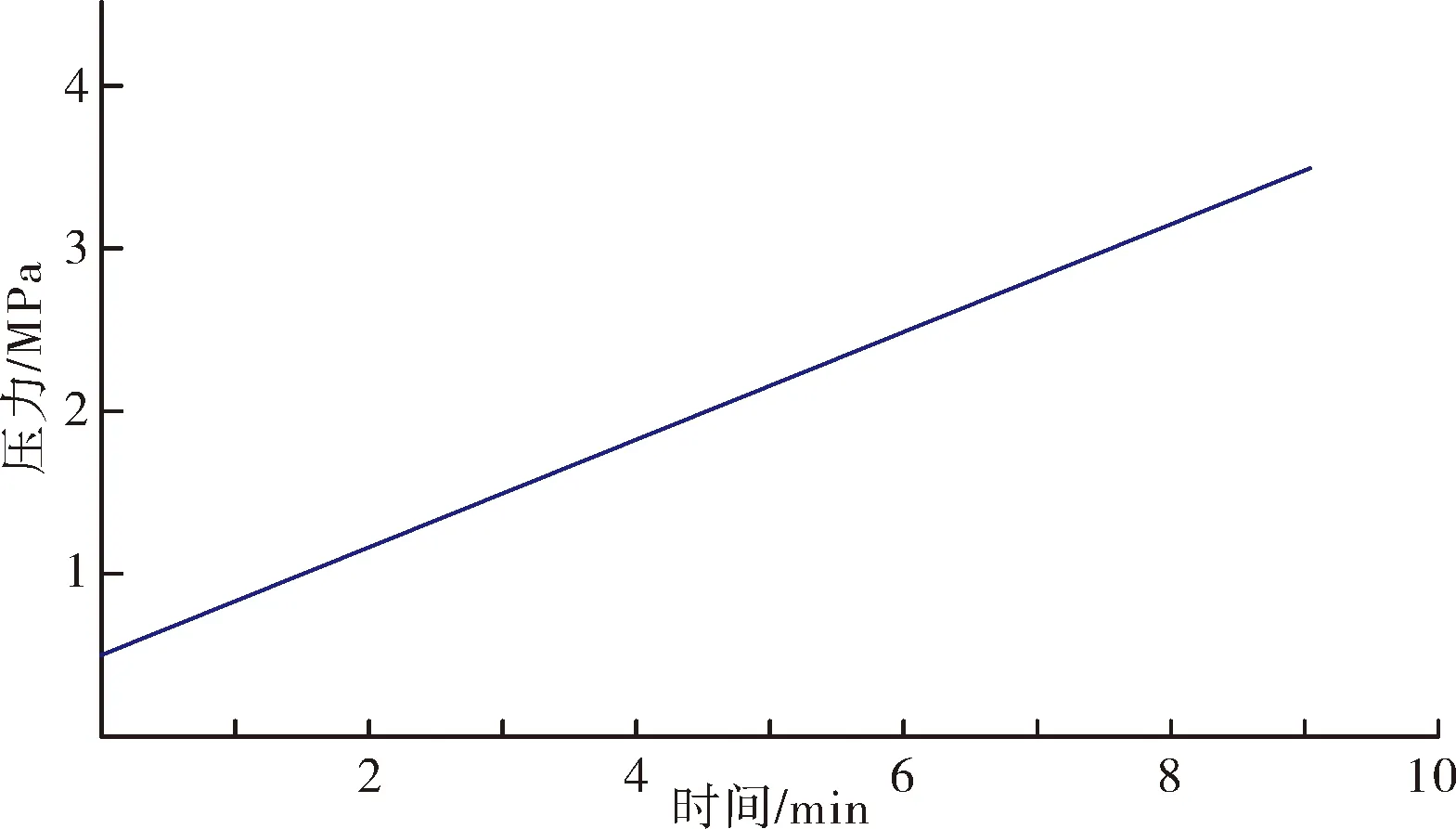

驗封儀驗封原理:儀器在配產器測試通道中,將進液口上下進行封閉,那么被封住層段的地層壓力就隨密封時間增加而呈線性增加,如圖4所示。起點壓力為井內流體壓力,地層壓力的上升速度與關聯的注水井的供液能力、地層滲透率、關聯井注水壓力與該井流體壓力的差有關。圖4顯示:壓力隨密封時間增加而線性增加,說明本層封堵效果良好。

圖4 驗封過程中壓力與時間關系圖

2 試驗及分析

在高溫高壓實驗室的高精度壓力標定裝置上,完成了小直徑直讀電動驗封儀的模擬試驗,試驗裝置示意圖如圖5所示。圖中的配產器測試通道設備用于模擬配產器內部的測試通道,在測試通道中注滿液壓油,通過注入壓力來檢測驗封儀上、下形變皮瓦的坐封情況。配產器測試通道設備的一端注壓口與自動控制的高精度壓力標定裝置相連接,另一端的溢氣口用于上、下形變皮瓦脹封后,釋放封閉段內部存在的部分空氣,使注壓口進入的液壓油能很好地填充整個空間,更好地模擬驗封儀在井下配產器測試通道中的工作狀態。

圖5 配產器測試通道實驗裝置示意圖

試驗時,將儀器的支撐臂先打開,整支儀器插入到測試裝置內,支撐臂卡在測試裝置一側,儀器的上下形變皮瓦剛好位于測試裝置注壓口的兩側。對儀器供電,使上下皮瓦脹封良好。繼續對儀器供電,讀取此時測試儀表的計數,儀表顯示無壓力狀態時為2.276 kHz。

通過壓力泵對儀器進行加壓測試,記錄不同壓力時的儀器響應頻率,在加壓過程中,測量的儀器響應頻率與壓力變化呈線性對應關系。壓力測試曲線如圖6所示:實驗結果表明:壓力測試曲線與壓力變化呈較好的線性關系,表明該驗封儀形變皮瓦的密封效果可靠,多次反復驗證,密封效果穩定。

圖6 壓力測試曲線圖版

經實驗檢測,該驗封儀驗封壓差范圍為0~8 MPa, 精度1‰。

3 現場試驗及應用

用于油井多級井下測控配產技術的小直徑直讀電動驗封儀于2017年4月在大慶油田XX配產井進行了首次驗封試驗。圖7和圖8是該配產井中兩個層段的測試壓力曲線。

圖7的壓力曲線表明,偏Ⅲ層段壓力上升平穩,沒有抽油機沖次引起的壓力干擾,判斷為此層段封堵合格。在驗封偏Ⅲ層段時,儀表上的壓力曲線快速上升,極容易判斷封堵情況,單個層段錄取20~30 min即可完成。

圖7 XX井偏Ⅲ層壓力曲線

圖8表明該實例在儀器形變皮瓦撐開后,壓力隨抽油機沖次進行變化,出現了壓力干擾,判斷為偏II層段封隔器有部分漏失情況。

圖8 XX井偏II層壓力曲線

現場應用表明,應用小直徑直讀電動驗封儀對配產井進行驗封時,操作簡單,在壓差8 MPa(地層壓力-流體壓力)以內,驗封功能正常,資料錄取實時、高效、驗封結果可靠。壓差大于8 MPa之后,泄壓功能受到影響,形變皮瓦無法回收到初始狀態,只能強行上提驗封儀,皮瓦被拉爆,但該層段已錄取的壓力變化數據是可靠的。因此壓差大于8 MPa,只能驗封一個層段,壓差在0~8 MPa之間可單井多層段驗封,因此在驗封時,要求根據壓差值控制好驗封時間,實時監測。

4 結 論

1)小直徑直讀電動驗封儀結構簡便,資料錄取實時、一次下井可以完成單井多層段驗封,壓差(地層壓力-流動壓力)在8 MPa以內驗封成功率100%。

2)現場應用表明小直徑直讀電動驗封儀能夠滿足油井多級井下測控配產技術的現場應用要求。

3)小直徑直讀電動驗封儀為油井多級井下測控配產技術的完善配套提供了技術支撐,為油田動態監測提供有價值的動態資料。