以規范驗收為核心加強批生產電機全面質量控制

/北京精密機電控制設備研究所

電機是機電伺服系統和電液伺服系統中的核心元件,是決定伺服系統功能和性能的關鍵。隨著EMA和EHA技術的研制熱潮,對各類電機的需求出現了井噴式的發展。目前,電機專業已承擔了120余類電機的相關工作,80%以上電機都交由多個外協單位生產,且多種批生產電機采用多定點外協生產的模式,電機產品外協質量管控形勢非常嚴峻。基于電機外協質量形勢的背景和現狀,項目組通過規范電機外協產品的驗收來加強電機的質量控制,制定了既堅持主流、又兼顧差異的電機驗收打分細則,其主要目標成果包括提高質量控制能力、統一質量檢驗標準、明確驗收資料責任、量化電機驗收評價、詳載每批電機狀態。

一、 工作與實踐

1.打分細則框架

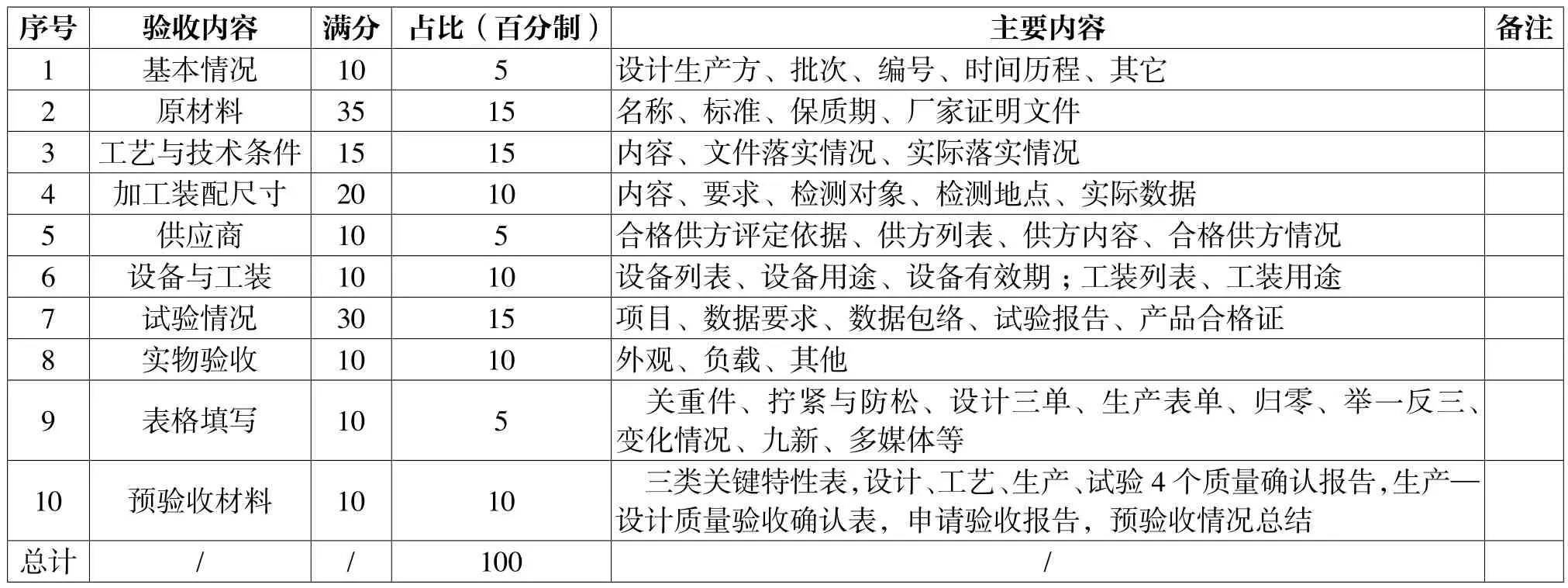

根據電機驗收的關注點,并結合各外協生產廠家實際情況,打分細則針對從基本情況到預驗收材料整個過程10個方面的內容,按權重折合成百分制進行評分,扣分處即需改進處。具體評分要求見表1、表2,各型號電機可根據實際驗收要求適當增減。在預驗收前由生產方進行見證資料整理和表格內容填寫,預驗收時由設計方進行資料檢查和評分總結。預驗收相關材料需雙方簽字,生產方對內容真實性負責,設計方對評分合理性負責。酌情扣分處通常以扣除0.2分、0.5分、1分計算。

2.基礎分

打分細則的基礎分由10個部分組成,按權重折合成100分以最早進入定型批生產的3.5T電機為例進行表格細化工作,并于2017年8月底對單位一開展了一次針對其2016年6月16日交付的3.5T電機產品復查工作,以檢驗打分細則的合理性,并修改后最終成稿。

一是基本情況。主要用于記述預驗收產品的基本信息,如批次信息,生產依據,生產、裝調、試驗時間,驗收情況等,按權重折合成5分。該電機基本情況清晰明確,故未扣分。

二是原材料。是預驗收的重點和難點,種類和數量多且情況復雜。目前,將所有原材料分類列好,主要針對實際標準情況、保質期要求、生產日期或批次以及合格證情況等方面進行檢查和評分,按權重折合成15分。該批次產品金屬材料、非金屬材料以及標準件、外購件的合格證等證明文件齊全,未出現材料批次混亂、超期使用等情況。

三是工藝與技術條件。一方面用于了解生產方工藝文件體系,另一方面將圖紙技術條件中零散易忽略的項目匯總檢查,按權重折合成25分。該批次產品機加、裝配、測試等各環節的所有文件齊全。在主要檢查的10項工藝技術條件中,未見2Cr13熱處理硬度的相應文件,僅由單位一外協機加工藝過程予以保證,故此處扣1分。

四是加工裝配尺寸。由設計方通過對電機設計裝配理念和對圖紙尺寸的分析,提出抽查尺寸檢查的要求,并由生產方提供數據證明,按權重折合成25分。此處主要記錄批次產品零組件重要配合尺寸的檢測情況,在提出的19項尺寸中,單位一未對轉子2-0的尺寸做任何記錄,僅由機械加工保證,故此處扣0.8分。

表1 基礎分評分表

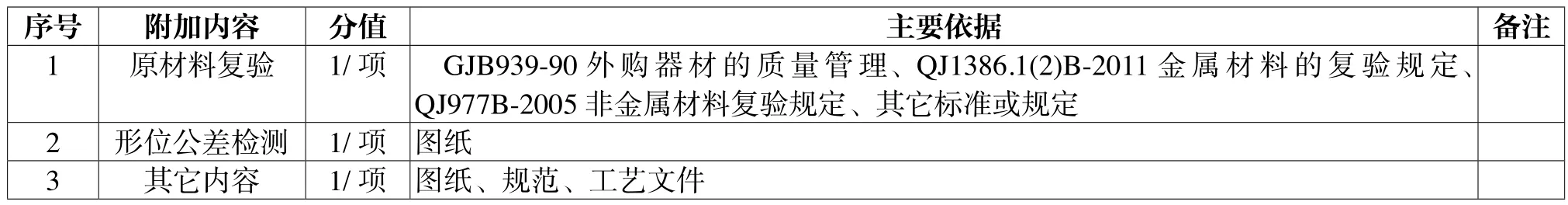

表2 附加分評分表

五是供應商。主要介紹生產方的供應商體系建設,以及電機生產的合格供方情況,按權重折合成5分。單位一對供應商體系說明不夠明確,后續此部分還需要生產方進行更詳細的介紹,故酌情扣0.2分。

六是設備與工裝。主要包含生產方在生產過程中使用的設備及工裝情況,包括名稱、規格、編號、有效期等,按權重折合成10分。該批次產品單位一使用設備和工裝未出現違規、超期使用情況,故未扣分。

七是試驗情況。主要為生產方按照電機規范開展的試驗情況,為A、C、D組試驗完成情況及試驗報告,按權重折合成15分。該批次產品單位一完成了所有試驗項目,無不滿足規范要求情況,故未扣分。

八是實物驗收。由于實物驗收實際難以做到100%檢查,目前暫且設計了一個抽檢比例:外觀檢查設置抽檢比例為30%,負載試驗每批次抽檢2臺,其它試驗則由設計任選3項各抽檢2臺,按權重折合成10分。此次復驗收無法具體實施實物驗收項目,根據2016年預驗收情況,實物驗收時未見不符合項,故此處按滿分打分。后續預驗收將作為重點檢查項目,嚴格按照該實物驗收評分表要求進行打分。

九是表格填寫。是將驗收中著重關注的“電機關鍵件、重要件情況”“螺紋緊固件擰緊力矩及防松措施項目”“更改單、質疑單、技術通知單落實情況”“產品超差、代料情況”“質量問題歸零情況”以及“多媒體記錄”等填寫至生產質量報告中,以便于設計統一檢查確認,按權重折合成5分。該批次產品單位一無扣分項目。

十是預驗收材料。指型號在批生產預驗收時要求完成的各類報告及表格,各型號電機可根據自身差異性增減此處。該批次產品無此項內容要求,故沒有增設評分項。

3.附加分

附加分由原材料復驗和形位公差檢測2個部分組成,存在復驗項和公差記錄項即得1分。

一是原材料復驗。難點在于非金屬材料及輔料的復驗,存在種類多、復驗技術難度大、一些行業或企業標準不公開等多方面問題,再加上多定點生產的差異性,很難統一規劃和管理。為此,相關設計在前期開展了大量的工作。

首先,查閱了型號質量保證大綱、Q/Y135-2015 型號產品驗收管理要求、GJB939-90外購器材的質量管理、QJ1386.1(2)B-2011金屬材料的復驗規定、QJ977B-2005非金屬材料復驗規定等相關標準與規定,但其中并未有針對各類原材料(尤其是輔料)的細致驗收要求,很難有很針對性地指導生產和驗收。

其次,實地走訪細致調查了單位一、單位二和單位三3家電機生產廠家,在廠家的配合下得到了詳細的各廠家各種原材料的復驗情況,同時統計了全面的原材料復驗情況,存在較大的差異。

包括復驗與否、復驗標準、復驗項目等。設計認為進一步推動多定點情況下的材料復驗的規范性涉及的技術和協調工作較多,需要質量部門牽頭并采取自上而下的管理協調措施,開展專題研究,共同找到兼顧質量和效率的復驗方案。

目前設計主要通過產品合格供方、產品合格證和測試數據來分析原材料性能,無法概述復驗情況細節。故在此打分細則中原材料復驗以附加分形式出現,存在復驗工作即得1分。

二是形位公差檢測。形位公差包括同軸度、垂直度、位置度等,在圖紙中也存在諸多精度要求,但由于形位公差的檢測都需要使用三坐標等專用儀器,時間和經濟成本較高,因而在批生產電機中開展所有形位公差的普檢對生產方來說相當困難。另外,粗糙度的檢測記錄也較為困難。目前,由于殼體、端蓋、轉子軸等關鍵零件基本都采用數控加工技術,一致性保證能力較好,故通常采用尺寸抽檢或從外協機加廠取回零件后復抽檢的方法。各生產廠對這部分的管理控制具有各自的特點,抽檢比例和檢測尺寸數量也不盡相同。設計在進行驗收時主要是通過機加件的合格證、記錄到的形位公差尺寸以及整機測試性能來進行評判,目前亦未發生過異常。面對質量形勢的新要求,生產廠家對其外協機加廠的管理還需要進一步加強,其中包括形位公差在內的尺寸檢測是重要方面,還需要驗收專家指導和雙方后續協調配合。在此打分細則中形位公差以附加分形式出現,存在數據記錄即得1分。

二、實踐效果

以3.5T電機為主要研制對象,以打分細則的規則分別于2017年8月底對單位一開展了一次針對其2016年6月16日交付的3.5T電機產品復查工作,于2017年10月中旬對單位二生產的3.5T電機共計50臺進行了預驗收工作。

對單位一和單位三開展的驗收工作,通過打分細則的運用取得了很好的實踐效果,主要有以下3點:

一是涵蓋了從驗收電機的基本情況到材料報告的全過程,將電機設計及型號管理隊伍關注的問題“一網打盡”。

二是明確了電機工藝和電機設計在驗收過程中的工作職責,確保充分利用有限的預驗收時間,尤其是提升實物驗收環節的占比和基本要求。以往電機驗收以設計人員對生產方的原材料記錄、工藝文件、原始記錄、裝調測試、實物檢查等各個環節、文件等邊檢查邊記錄的方式展開,存在文件驗收太繁雜、細節要求不明確、實物驗收來不及、驗收問題說不清等問題,效果欠佳。打分細則明確后,電機在預驗收前由生產方按實際情況自查填寫打分細則中的內容,設計方則開展檢查確認、評分點評和實物檢查等環節,最大化地提高預驗收的效率,也可以順利實現電子文件存檔。

三是將表格化驗收要求創新性地進化為打分制驗收標準,賦予每部分內容甚至每一項內容相應的分值,并最終按權重折合成百分制,可以更清晰地反映出不同生產廠家的優勢與不足,為型號統一管理提供必要依據。

三、后續思路

項目細化、量化了電機驗收規則,形成了電機驗收打分細則,并用于外協電機產品驗收的初步應用實踐,取得了豐富的資料和較好的效果。初次嘗試打分細則,其中仍有諸多不妥之處,后續還需要進一步改進和完善,實現以下目標:生產方細致自查、設計方深入檢查、驗收組全面了解、多定點協調配合、好方法共享共贏、困難點共同解決。項目需要更多的應用驗證與不斷完善,其中既離不開生產單位的大力配合,更離不開型號管理隊伍和調度管理部門的悉心指導,還需不斷思考,為批生產電機保成功、保交付的目標努力。