IPC材料在海島環境下的部分性能研究

劉云輝

(中國人民解放軍92829部隊 廣東省湛江市 524000)

引言

近年,我國以史無前例的速度和規模在南海諸島礁相繼建成了一大批民用和軍用建筑,在國家維護南海主權大力開發南海的環境下,作為捍衛主權重要一環的戰備工程必然將處于大規模建設階段。從目前建設情況來看,島礁戰備工程所采用的絕大部分為普通混凝土結構,該結構水泥需求量大,對于遠離內陸的南海諸島礁而言,主要存在兩方面弊端,一是從內陸運輸水泥,海運時間長,成本高,受潮損耗大,二是戰備儲藏時間短。IPC作為應用前景廣闊的新型材料,可長期儲備,且工作性能相較普通混凝土更有優勢,勢必將取代普通混凝土成為未來島礁建設的主流材料。

1 無機聚合物材料研究應用現狀

無機聚合物膠凝材料又稱為地質聚合物膠凝材料,是以硅鋁質材料作為膠凝材料,通過堿激發形成的具有空間網狀結構的無機膠凝材料。其具有早強、快硬、抗壓強度高、耐酸堿腐蝕及優良的耐久性等特性,在建筑工程、固核、固廢及搶修搶建等領域表現出巨大的應用前景。其研究最早可見1930年Purdon提出的“堿激活”理論,即加入少量的NaOH可以加快硅酸鹽水泥的硬化速度。20世紀50年代以Glukhovski為代表的前蘇聯科學家發現并提出了堿激發膠凝系統理論。20世紀80年代,Dr.Bengt Fross和J.Davidovits分別利用火山灰和粘土作為膠凝材料制備無機聚合物,并獲得專利,此后涌現出了大量關于無機聚合物的研究和專利。

1960年無機聚合物膠凝材料開始應用于建筑工程[1],烏克蘭馬里烏波爾市利用礦渣基IPC生產砌塊并用來建造住宅、圍墻等。前蘇聯利用IPC修筑路基斜坡、防沖墻等構筑物。1986年在利佩茲克建成了世界上第一幢現澆IPC高層居住建筑。

國內自20世紀末開始對無機聚合物材料開展研究,以武漢理工大學、空軍工程大學等為代表的科研機構結合無機聚合物膠凝材料的優良特性開發出一系列搶修搶建專利產品,并已應用于機場道面、路面等工程,相關的施工工法也被評為軍隊級工法。例如2013年空軍某工程處將IPC運用于新疆武警某直升機機場道面搶修搶建工程中,起降坪搶建3d,部分道面搶建4h候后直升機便可起降,僅用時10d完成本次搶建任務,縮短工期18d。但無機聚合物材料在遠海島礁環境下的研究應用成果甚少。

圖1 新疆武警某直升機場施工圖

2 無機聚合物混凝土的優越性能

IPC是將富含硅鋁酸鹽礦物的工業固體廢渣(如粉煤灰、礦渣)、骨料、水等原料混合,在堿基化學催化劑的作用下發生堿激發反應,Al-O鍵、Si-O鍵斷裂,水解分離出Si、Al并重新縮聚合成具有-Si-O-Al-OSi-或-Si-O-Si-復雜結構的三維網狀體聚合物,最終固化形成硅鋁質膠凝材料,其網絡結構為硅氧四面體和鋁氧四面體。IPC施工工藝及力學性能與當前應用最廣泛的硅酸鹽水泥混凝土類似,并具有多種性能上的優勢。

2.1 早期強度高,凝結速度快

硅酸鹽水泥水化反應后形成的膠凝材料以范德華力和氫鍵為主,而無機聚合物堿激發反應最終產物是鍵能更高的離子鍵和共價鍵,且其形成了空間網狀結構又具有有機高聚物的鍵接結構,從原子和分子的連接方式上決定了無機聚合物膠凝材料有更優越的強度性能。

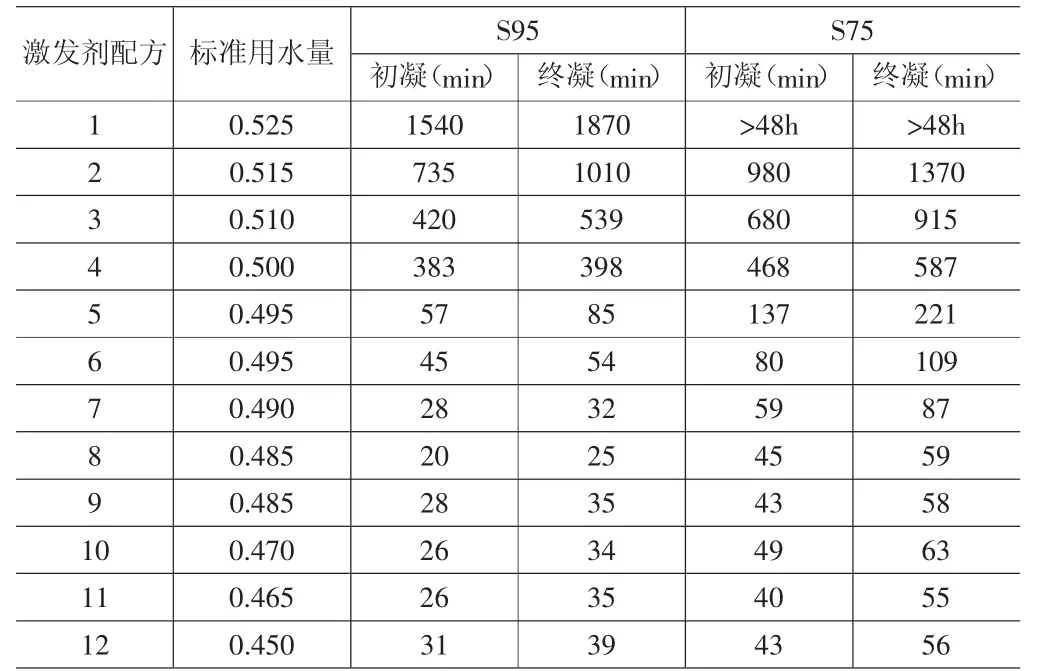

根據研究,在凝結固化的過程中,隨著溫度的升高,IPC抗壓強度在1~2h可達到30~50MPa[2]。同強度等級條件下IPC的軸心抗拉強度、彈性模量、泊松比均要優于普通混凝土。在常溫下,IPC的凝結速度同樣要高于普通混凝土,根據武漢理工大學對以S95礦粉和S75礦粉為主要配方的IPC進行的研究表明[2],IPC的不同配比凝結速度差異很大,具有較強的靈活調控性,終凝最短僅為25min(具體詳表1)。

表1 S95礦粉和S75礦粉制備無機聚合物凝結時間

由此可見,IPC是優越的戰時搶修搶建材料,其早強和凝結速度快的特性,在戰時能短時間內實現戰備設施實現工作性能。

2.2 高溫強化性

當戰場受打擊后,彈落點附近未損建筑將被大火包圍,受到高溫侵蝕,耐高溫性能差的建筑材料必然削弱戰備工程的工作能力。IPC相比于普通混凝土不僅耐高溫性能更好,而且還具有高溫強化性。一方面,IPC不會出現普通混凝土在高溫下常見的高溫爆裂現象,經試驗研究相同工況高溫作用后,IPC梁、柱構件的承載力損失均明顯小于普通混凝土試件[3];另一方面,隨著溫度升高,IPC表面裂縫(紋)更為密集,寬度更寬,空氣中的水分通過表面密布的裂縫(紋)與內部未反應的膠凝材料接觸,進一步發生堿激發反應,能夠填補IPC內部的孔隙和微裂縫,增強了其強度。經試驗研究,IPC試塊在T=400 C時,其抗壓強度和劈裂抗拉強度分別增長14%和9%[3],表現出明顯的高溫強化效應。

2.3 穩定性強

當前常用的硅酸鹽水泥安定性差,一般自生產后儲藏時間不超過3個月,且易受潮,不適宜作為島礁戰備搶修搶建長期儲備材料。無機聚合物穩定性強,其貯存壽命可達10年以上而膠凝性無變化。

2.4 具有可逆性

無機聚合物堿激發反應的核心是硅鋁酸之間的脫水反應,經研究,其在強堿條件下是可逆的[4],因此IPC粉碎后經處理還可以作為原料再利用,符合全壽命周期經濟性。在戰時,大面積設施受損的情況下,若維修材料儲備不足或運輸出現困難時,通過IPC“可逆”的特性,可將破碎的材料重新投入生產,轉化為維修戰備設施的原料。對于需要緊急搶建的設施,也可以將一些次要的IPC結構破碎后再生產,既在最短時間內完成了搶修搶建任務,又實現了材料的最大化價值。

2.5 綠色節能

現用的硅酸鹽水泥生產能耗大,廢氣排放多,且生產水泥所需的高品位石灰石資源日漸枯竭,水泥發展受限,不適應建筑材料綠色環保的發展趨勢。無機聚合物膠凝材料取材于工業廢料,一般為粉煤灰、冶金渣(礦渣、鋼渣)等,實現固體廢物源頭利用,生產過程基本不需要煅燒,且堿激發反應在150℃以下即可發生,耗能少,CO2、NOx等廢氣排放量低,不產生任何毒氣,是一種“綠色材料”。

3 島礁環境下性能試驗分析

在西沙某海島對IPC的性能進行了試驗,主要研究了IPC在遠洋海島環境下的部分施工性能及力學性能。

3.1 IPC的制備

以礦粉和粉煤灰作為膠凝材料,水玻璃作為激發劑制備IPC:

(1)礦粉:活性等級 S95,密度 2.90g/cm3,比表面積 470m2/kg;

(2)粉煤灰:F類II級;

(3)水玻璃:密度1.305g/ml,模數3.13,根據試驗用NaOH調整模數;

(4)氫氧化鈉:采用工業氫氧化鈉,純度為98%;

(5)骨料:粗骨料為粒徑5~25mm連續級配花崗巖碎石,由海南本島開采運輸至海島,細集料為中粗河砂,由廣西運輸至海島;

(6)水:采用海水淡化水。

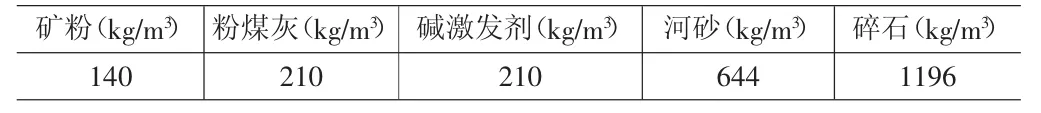

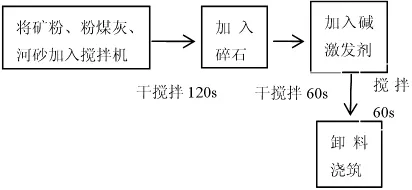

試驗采用1m3小型滾筒攪拌機攪拌混凝土,計劃制備強度C30混凝土,配合比見表2,具體制備流程見圖2。

表2 IPC配合比(C30)

圖2 IPC制備流程圖

3.2 試驗過程

將不同模數水玻璃制備的IPC各制作5組試塊進行抗壓試驗,并用施工性最佳的配比現澆一段IPC擋墻。

3.2.1 準備工作

(1)試驗場地

試驗地點為西沙某海島一臨海堆場,試驗地氣溫最高40℃,最低30℃,屬于高溫高濕高鹽環境,試驗澆筑實測氣溫為35℃。

(2)材料準備

按照配合比準備各項原料,根據試驗需求制備模數為1.4-1.8的水玻璃,區間間隔為0.1,共5組。

(3)擋墻支模

利用14mm厚木模板支設一段長1.5m,寬0.3m,高1.7m的墻模。

3.2.2 澆筑及試驗

(1)澆筑混凝土。按照3.1IPC的制備方案制備混凝土,經攪拌機攪拌后,人工鏟料入模,制作立方體標準試塊。人工澆筑已支好木模的擋墻(詳圖 3~4)。

圖3 IPC制備圖

圖4 現澆擋墻成型圖

(2)試驗。將制作的試塊放置于島上實驗室養護,3h、3d、7d、28d試件各一組采用混凝土壓力試驗機進行抗壓強度試驗。現澆擋墻拆模后采用回彈儀測定其 3h、3d、7d、28d 強度。

3.3 試驗結論分析

(1)施工和易性分析

通過現場拌合觀察,水玻璃模數在1.4~1.8之間變化時,模數越低,凝結速度越快。在現場35℃條件下,水玻璃模數為1.4時,初凝時間約為10min,終凝時間約為1h,凝結速度過快,不適宜一般情況下的施工作業。經現場調整,水玻璃模數為1.8時,膠凝材料和易性較好,可以滿足該現場環境下的施工作業要求。

(2)強度分析

通過對各組標準試塊進行抗壓強度試驗及現澆擋土墻的回彈試驗,發現IPC強度發展迅速,3h即可達到設計強度的50%,3d即可達到設計強度的90%。

水玻璃模數在1.4~1.8之間變化時對IPC早期強度有所影響,模數越小,早強性能越好,當模數從1.4變化至1.8時,其早強系數平均值由48%降至33%,但對28d抗壓強度影響不明顯。

4 結論

IPC早期強度高、凝結速度快、耐腐蝕性好、儲藏時間長等優點,是遠洋島礁未來搶修搶建工程理想的戰備建筑材料。通過實地試驗分析,證明在島礁實際環境下IPC具有可行的施工操作性和早強等優良性能,能夠適用于島礁的基本建設。但由其澆筑的結構構件性能受海島環境和材料組分影響還需進一步研究。

現今國內對于海水拌養珊瑚混凝土已取得了一定的成果,若是能將IPC和海水拌養珊瑚混凝土結合研究,研制以珊瑚砂石為骨料的無機聚合物混凝土,將對我國的南海戰備工程建設具有重大的意義。