汽車柔性化頂蓋檢具設計與應用

孔凡燕,崔禮春,虞 帥,趙烈偉,孫連福

(安徽江淮汽車集團股份有限公司 技術中心,安徽 合肥 230601)

隨著汽車市場的逐漸成熟,業內對汽車的質量要求越來越高,這就使得各大汽車廠商對各零件不論在設計還是制造階段的質量要求越來越高,零件的質量控制手段、檢測工具等也越來越豐富,檢具作為目前的主流檢測工具大量應用于沖壓單件、焊裝總成等零部件的檢測,同時在內飾件、大燈等塑料類零件的質量檢測上也大量應用。

目前中國各大主機汽車生產現場,檢具一直被大量使用,通過檢具實現對零件的在線檢測,判斷產品是否合格,達到有效的控制產品的質量,保證生產的穩定性。傳統的檢具是以人工檢測為主,為此檢測人員需要按照標準作業指導書要求將零件準確的固定安放在檢具上,然后通過檢測銷、劃線銷、卡尺、間隙尺、量規、通止規、百分表等檢測工具實現對零件面輪廓度、線輪廓度等與檢測基準塊(理論值)之間的間隙、差值進行檢查,也可以借助檢測銷或者目測對零件上不同功能的孔及零件與零件之間的搭接位置進行檢查,從而保證在批量生產時實現對零件質量狀態的快速判斷,但隨著汽車主機廠對測量自動化、數字化的要求越來越高,檢具行業被迫轉型升級,必須向標準化、柔性化、精密化、自動化、智能化發展。

本文主要詳細敘述多款車型頂蓋外板帶天窗部位檢具設計方法研究和應用優缺點,對后續新車型的頂蓋外板檢具柔性化設計具有重要指導意義。

1 多車型共用頂蓋檢具的設計

1.1 零件特點

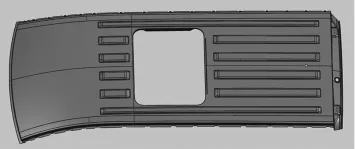

某車型頂蓋數模如圖1,此件外形尺寸為3048mm×1370mm×243mm,厚度為 0.7mm,材料為寶鋼SPCE材質,產品特點及要求如下:

(1)沖壓件大而軟,容易變形,檢具設計時需考慮零件自重導致的零件下沉,可考慮在零件中部適當多增加S面支撐。

(2)精度要求高,特別是周邊一圈與側圍、尾背門搭接,帶天窗版由于天窗密封性要求高,相應的對中間翻邊型面等處精度要求較高,檢具設計時這些地方需重點關注。

圖1 頂蓋數模

1.2 GD&T制作

GD&T文件主要包含零件三大信息,第一為零件定位系統,按照車身定位系統,根據焊裝輸入的基準點文件,沖壓根據其定位夾持信息,設計沖壓單件在檢具上的定位夾持方式,原則為盡量保持與焊裝基準點一致,保證沖壓焊接定位的一致性。

第二為零件公差要求,根據尺寸工程人員提供的公差信息,對于有特殊要求的按照特殊公差要求,對于無特殊要求的按照常規公差進行設定。

第三為檢測元素,即需檢測的特征,包括面、邊、孔等,按照白車身裝配搭接關系識別關鍵面、邊等,按照零件孔位信息表明確關鍵孔等。

1.3 概念設計

概念設計包括詳細的檢具草圖和書面描述以便能依此進行檢具設計,其應具備以下信息:

(1)被測零件與檢具底板的位置關系,即板件的放置方向。一般根據板件的形狀,綜合考慮板件的通常變形形式,板件的檢測位置,檢測方法,檢具的操作性能來確定方向。不過最好使用裝車位置,如果相對裝車位置有偏離,應以90°增量進行偏轉,頂蓋的放置方向按照車身坐標位置放置。

(2)零件的定位方案。定位方案與幾何尺寸及GD&T一致。

(3)夾緊方案與GD&T一致。

(4)支撐與升舉機構的機構形式。此次檢具設計需要升舉機構的主要為天窗檢測機構,現有各汽車廠家為節省工裝開發成本將不帶天窗版與帶天窗版檢具設計為共用的,通常頂蓋外板天窗檢測機構形式一般采取以下技術方案:

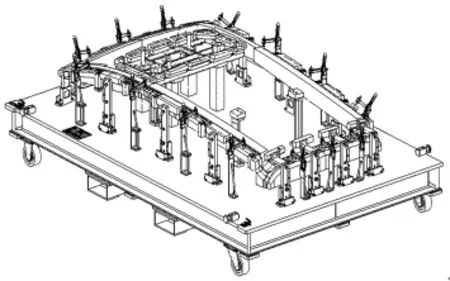

①普通版頂蓋檢測時把天窗檢測機構拆下放置于底版上,天窗版頂蓋檢測時又將天窗部位的檢測機構安裝在檢具的固定座上,具體結構如圖2,天窗檢測機構如圖3。

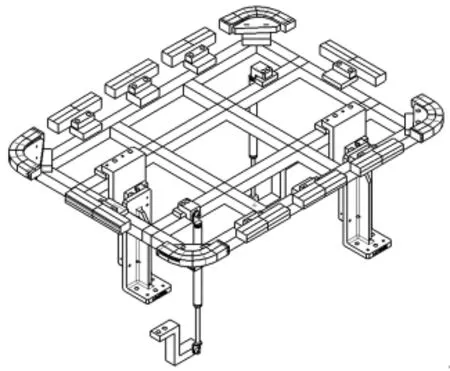

圖2 檢具結構圖

圖3 天窗檢測機構

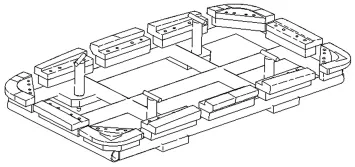

②頂蓋外板檢具設計時,天窗部位檢測機構設計成多個活動式檢測塊,天窗版頂蓋檢測時將活動塊一個一個旋緊固定,普通版頂蓋檢測時要把活動檢測塊一個個打開避讓開。天窗檢測機構實如圖4。

圖4 天窗檢測機構實物

2 頂蓋外板天窗部位檢測機構設計

此車型頂蓋擬采用無需拆卸的天窗檢測機構,如圖5。頂蓋天窗檢測機構包括九宮格式矩形框架和散布在矩形框架邊緣處的檢測塊,矩形框架上一對角安裝兩組滑移器,矩形框架上另一對角安裝兩組氮氣緩沖器,如圖6,滑移器和氮氣緩沖器另一端以可上下滑動的方式安裝在檢具基座上,矩形框架能夠在上限位點和下限位點鎖定,該滑塊的滑動方向垂直于矩形框架的所在平面。

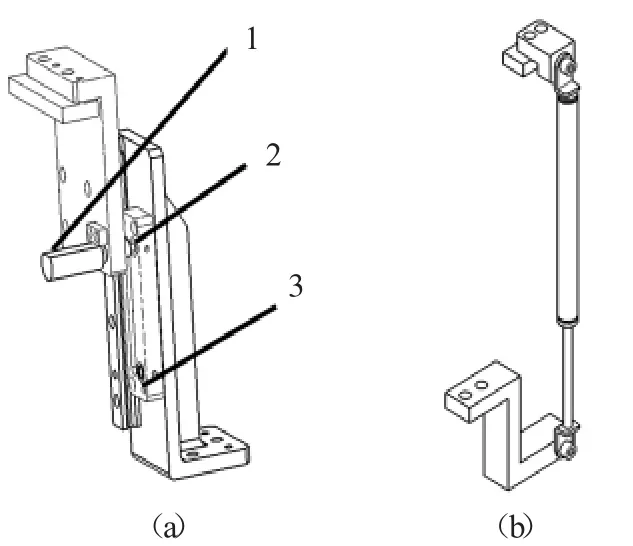

圖5 天窗檢測機構

圖6 天窗檢測機構

原理為當檢測無天窗頂蓋外板時,將天窗部位的檢測機構上的旋鈕柱塞組件圖6a中的旋鈕定位銷1從上定位孔2中旋出,整個機構順著導軌下行至下定位孔3后進行定位,整個天窗部位的檢測機構處于非工作狀態,把頂蓋外板放置在檢具本體上即可進行檢測;當檢測帶天窗的頂蓋外板時,再將天窗部位的檢測機構的旋鈕柱塞組件中的旋鈕定位銷1從下定位孔3中旋出,整個機構順著導軌上提至上定位孔2后進行定位,整個天窗部位的檢測機構又處于工作狀態,不需任何拆卸和安裝過程。

該檢測機構安裝后,無需拆裝即可方便檢具對普通版頂蓋和天窗版頂蓋進行檢測切換,省時省力,有效保證檢測精度準確性,還能節約檢具空間,降低制造成本。

3 工程圖紙輸出及生產驗證

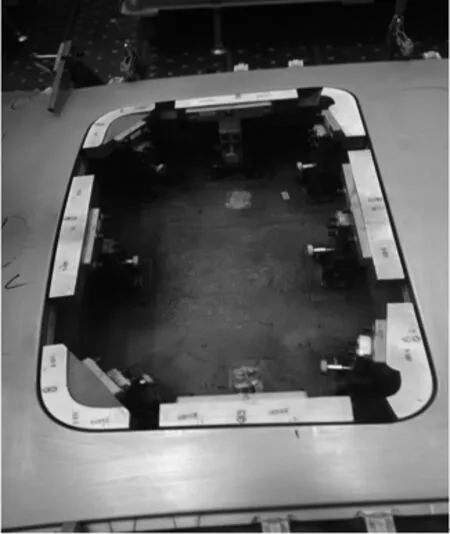

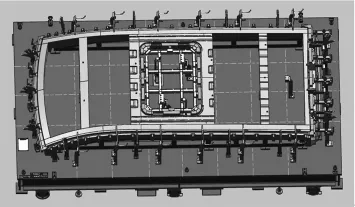

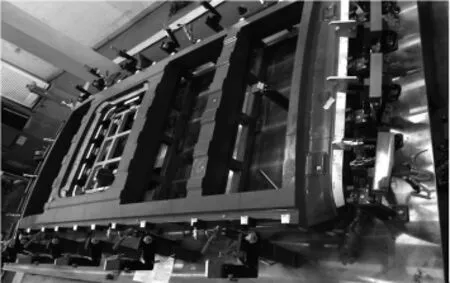

頂蓋外板檢具整體工程圖紙如圖7所示。設計完成后的最終圖紙,經過評審滿足使用要求,最終制造完成的檢具實物如圖8所示,一切性能滿足使用驗收要求。

圖7 頂蓋外板檢具工程圖紙

圖8 頂蓋外板檢具實物

另隨著汽車主機廠對測量自動化、數字化的要求越來越高,檢具行業被迫轉型升級,必須向標準化、柔性化、精密化、自動化、智能化發展,為適應行業發展及實際生產需要,也開發了一種頂蓋外板柔性化檢具如圖9,該柔性檢具(檢測支架)通過自動三坐標檢測板件,可同時滿足帶天窗和不帶天窗頂蓋檢測,同時通過調整或不調整定位面也可滿足其他車型頂蓋外板檢測,滿足檢具工裝多元化、通用化、檢具柔性化要求,為后續新車型工裝開發有效節約成本。

圖9 頂蓋外板柔性檢具實物

4 結論

(1)通過對汽車頂蓋外板檢具天窗部位檢測機構設計方法研究,并應用于實際生產,解決主機廠檢具工裝多元化、通用化并提升了檢具柔性化。

(2)多車型共用頂蓋檢具沖壓件的定位、數據檢測、功能識別、問題識別及方案制定具有明顯效果。

(3)多車型共用頂蓋檢具技術在先進的測量系統中有著獨特的優勢,這就為新設備的應用、推廣以及汽車輕量化技術的發展提供了重要的技術手段。

(4)多車型共用頂蓋檢具技術及柔性化檢具發展不僅影響著車身沖壓和焊接領域的發展,對汽車的綠色設計與制造,推進汽車的節能減排,創建環境友好型社會均具有重大意義。