液壓管路動態特性分析與試驗

宋玉山,任孝東,任 峰

(1.長春理工大學 空間光電技術研究所,吉林 長春 130022;2.長春師范大學 工程學院,吉林 長春 130031;3.賽摩電氣股份有限公司 技術中心,江蘇 徐州 221004)

管路是液壓系統各部件之間的紐帶,整機液壓系統的動態特性不僅受到液壓元件性能的影響,而且還會受到連接這些液壓元件的管路性能的影響[1,2]。由于液壓管路存在多物理場、多尺度以及流固耦合非線性等特性,所以液壓管路在設計時非常復雜。在航空航天領域,液壓管路的設計至關重要。中國民航總局1989~2009年統計數據顯示,在飛機元件類故障中,液壓管路故障占 50%[3,4]。

管路具有沿長度方向分布的慣性、容性和阻性,在整機作業過程中會產生壓力損失、壓力波動與壓力沖擊。主要影響整機液壓系統的控制精度、響應速度以及液壓系統的穩定性[5]。

管路與管接頭內存在的壓力波動與壓力沖擊會使執行元件等產生振動,而且壓力沖擊產生的峰值壓力可達正常工作的3~4倍,可能會破壞儀表、管路以及液壓元件,降低了液壓系統的可靠性與使用壽命。因此,對壓力波動與壓力沖擊的產生原因進行分析總結,并采取一定措施進行防治十分必要的。

然而,管路對整車性能的影響并沒有受到設計人員的重視,并且在整機設計過程中往往會忽略管路壓力損失、壓力波動與壓力沖擊的影響。因此,對管路性能的研究對整車性能的提高在現階段具有重要的意義。

目前設計人員對管路設計方法還是停留在傳統的經驗設計階段,然而若采用傳統手工計算方法進行建模與分析比較困難,而且需要投入大量的人力、物力和時間;使用專業的液壓仿真軟件則可大大降低開發成本和縮短開發周期。

AMESim專業液壓仿真軟件基于功率鍵合圖原理,并且為用戶提供了更加直觀的圖形化建模仿真環境,帶有大量的液壓元件,具有專用的液壓管路庫,為用戶提供了非常豐富的管道模型、各種角度的彎管和各種形狀的管接頭。該軟件在建立液壓系統數學模型的過程中充分考慮了液壓油的物理熱性和液壓元件的非線性特性,與其他仿真軟件相比較,具有較大優勢,故采用AMESim專業液壓仿真軟件對管路進行建模仿真。

1 AMESim模型建立及參數設置

目前針對液壓管路設計大多數利用經驗計算,進行動態仿真時多數都采用MATLAB中Simulink仿真的方法。雖然能夠完成相應的仿真工作,取得一定的仿真成果,但是這種方法在建模過程中對理論分析推導過于依賴,極大限制了其在工程上的應用。由于整機的液壓管路比較繁雜,所以對仿真模型的細節要求非常高,而Simulink針對復雜系統的仿真分析具有很大的局限性。本文針對這一情況改用AMESim專業仿真平臺進行仿真分析,有效提高建模及仿真分析的效率及準確性。

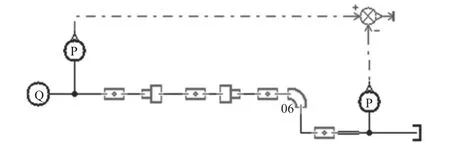

本文以某型號飛機典型管路為例,根據其工作原理及實際結構,運用AMESim仿真軟件建立了整機典型管路的仿真模型,如圖1所示。

圖1 管路AMESim仿真模型

仿真模型中各參數設置主要依據實際結構參數及實際工況值進行設定,其中發動機根據其外特性曲線設置,液力變矩器根據樣本與實驗測得的數據進行設置,充分保證了模型的準確性。其中部分仿真參數如表1所示。

表1 傳動系統主要參數設置

2 仿真與實驗結果分析

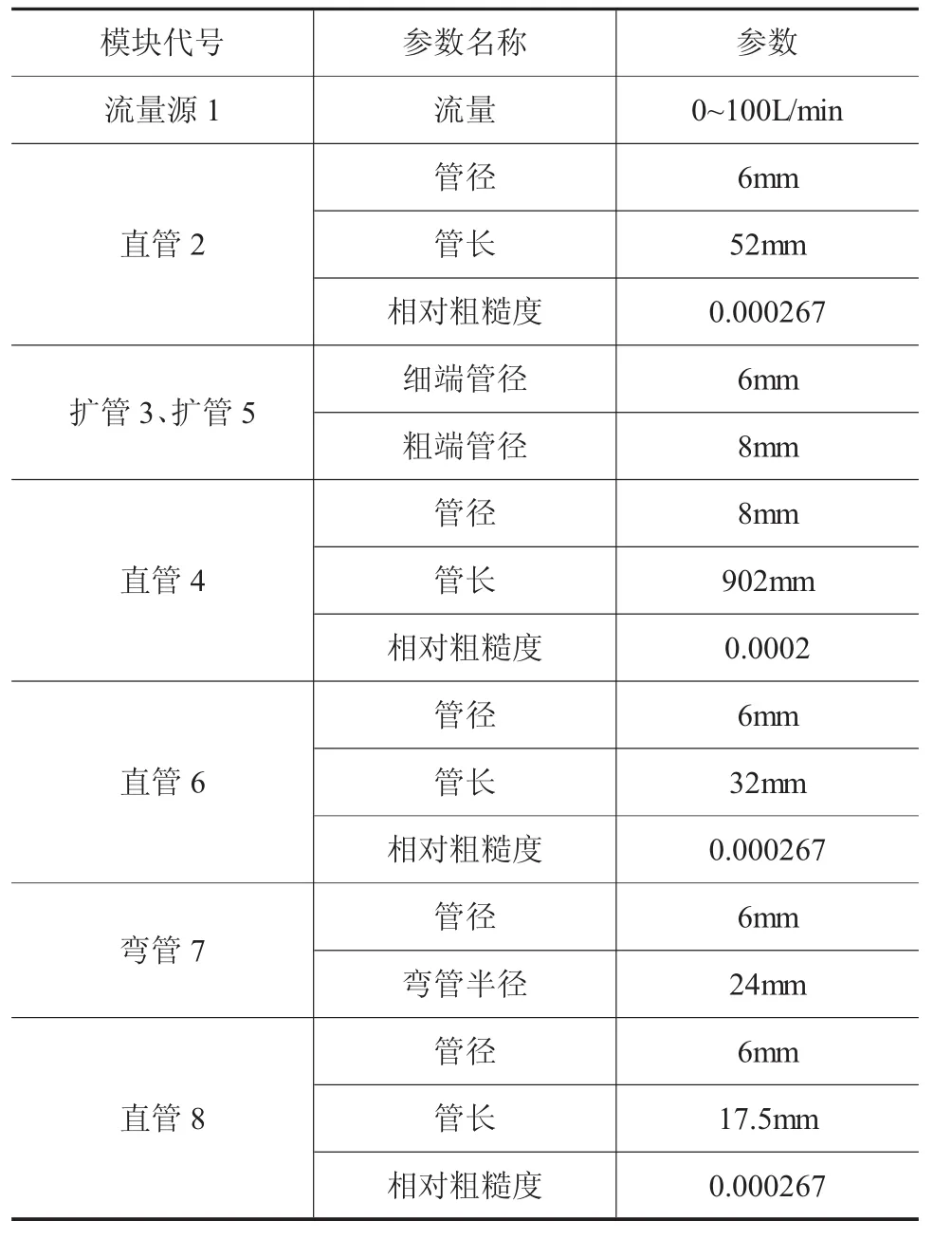

根據研究分析需要,針對實驗所測量的數據類型,所需相關儀器主要包括數據采集儀、壓力傳感器、PC處理終端及精密壓力表。測點布置如圖2所示。

壓力傳感器量程為0~7MPa,流量傳感器量程為100L/min,輸出 1~5V電壓信號經轉換后輸出0~7MPa壓力信號和0~100L/min的流量信號。

圖2 液壓管路實驗布置圖

2.1 仿真分析結果

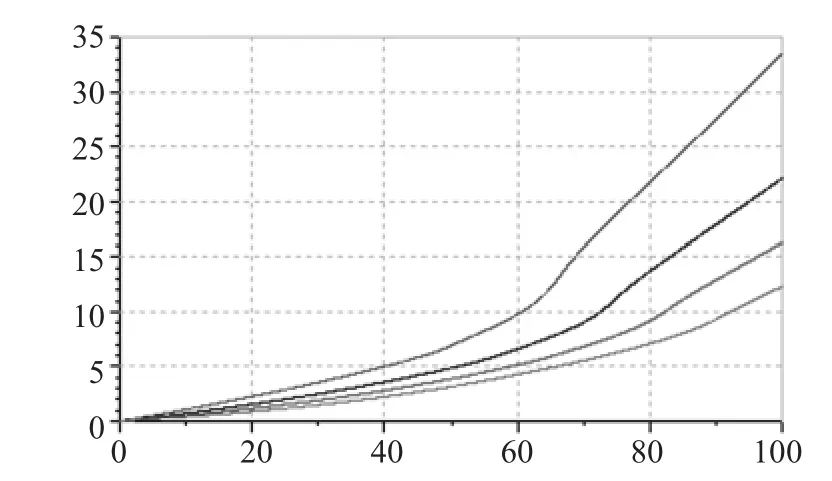

針對某型號裝載機典型液壓管路進行仿真分析。分別取管徑為6mm、7mm、8mm、9mm、10mm管路進行仿真分析,仿真結果如圖3、圖4所示。

從圖3可以看出,管路直徑改變1mm對管路壓力損失影響較大。例如,在流量為50L/min時,8mm管徑的壓力損失為0.7MPa,9mm管徑的壓力損失為0.5MPa,10mm管徑的壓力損失為0.39MPa,11mm管徑的壓力損失為0.32MPa。

圖3 不同管徑、流量下管路壓力損失值

圖4 不同管路長度、流量下管路壓力損失值

管路長度同樣對沿程壓力損失有重要影響,沿程壓力損失隨管路長度的增加不斷的增大,對系統來說,應該選用合適長度的管路,圖4分析比較了各管路長度在不同流量下的壓力損失值。

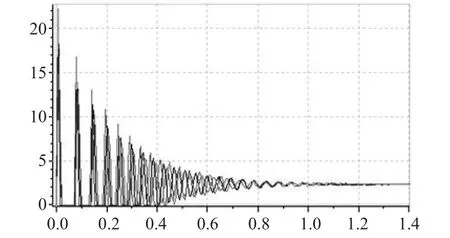

液壓系統中存在大量的液壓元件,如:液壓泵、各種液壓閥、各種液壓執行元件、液壓附件,這些元件具有液阻、液容、液感特性,將在系統中產生復雜的非線性特性,導致液壓管路振動特性分析及其復雜。圖5是對幾個典型管路進行單工況仿真分析,仿真結果顯示:管路的通徑對液壓系統的動態性能有較大影響,隨著管路通徑的增加,壓力波動逐漸減小。由圖5可知管路直徑為8mm時,管路內壓力峰值達到22MPa,管路直徑為9mm時,管路內壓力峰值為17MPa,管路直徑為10mm時,管路內壓力峰值最小,壓力峰值為16MPa。

圖5 不同管路直徑下的管路波動與沖擊

2.2 試驗結果分析

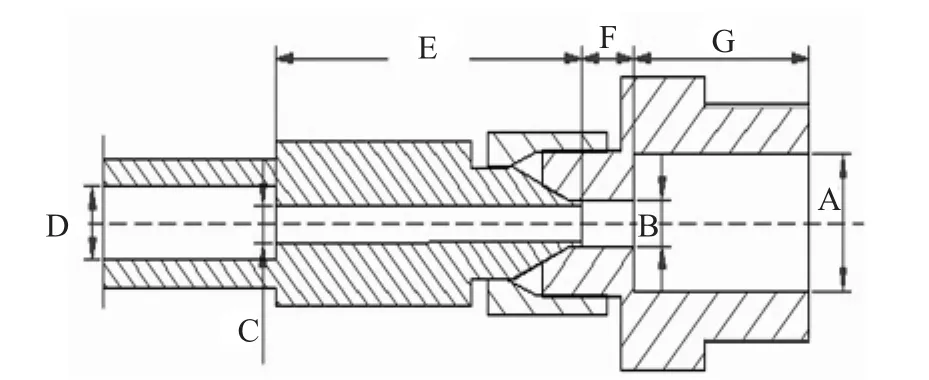

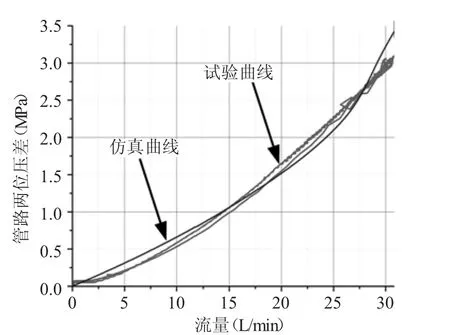

由于管路與管接頭在不同流量下的壓力損失不同,因此在對比分析仿真與實驗時,均采用流量-壓力損失關系圖進行對比。在測試中,所測得壓力損失包括過渡接頭的壓力損失。因此,在仿真模型中需要將過渡接頭考慮在內,再進行對比。以飛機某典型管路與過渡接頭為例進行說明,管路與管接頭的裝配如圖6所示。

圖6 管路與過度接頭裝配圖

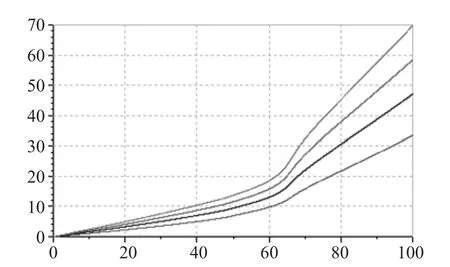

通過試驗曲線可知,仿真與試驗結果比較接近,因此該仿真模型準確度較高,在一定工況下可以根據仿真結果指導系統管路設計。

圖7 仿真與試驗對比曲線1

圖8 仿真與試驗對比曲線2

3 結論

(1)通過對飛機典型液壓管路的分析研究,運用AMESim仿真軟件建立了飛機液壓系統典型管路的仿真模型,通過試驗測試,驗證了仿真模型的正確性和有效性,為今后研究飛機液壓管路的靜態與動態特性提供了理論依據與分析工具。

(2)利用該模型可以對飛機液壓管路關鍵參數的影響特性進行分析。通過調整參數,可以分析該參數對系統的影響,同時也表明了AMESim仿真在整機設計分析中可以發揮的重要作用。